|

Отходы шинной промышленности

|

|

|

|

Шина достаточно сложна по устройству и изготовляется из различных материалов. Ее каркас обычно состоит из нескольких слоев специальной прорезиненной ткани (корда). Беговая часть покрышки, или протектор, образуется из толстого слоя рифленой резины, борта служат для крепления покрышки на ободе колеса и имеют сцепление из стальной проволоки.

Направлениями комплексной переработки и утилизации изношенных шин являются: изготовление резиновой крошки; производство регенерата; термические способы; наложение нового протектора; использование в качестве восстановителя и науглероживателя в установках по рафинированию меди и алюминия, в чугуноплавильных печах; укрепление откосов морей и рек, создание искусственных рифов в морях, плавающих волнорезов, противоударных барьеров на дорогах и т. д. Из этих направлений наиболее целесообразны первые три, представленные физическими (изготовление резиновой крошки) и химическими (производство регенерата, термическая переработка) способами.

Применение измельченной резины в виде крошки и тонкодисперсной резиновой муки в качестве эластичных заполнителей - один из наиболее перспективных методов утилизации шин. Оно позволяет в максимальной степени сохранить и использовать эластические и прочностные свойства вулканизированной резины.

В настоящее время наиболее распространена технология изготовления крошки измельчением шин в высокоэластичном состоянии при умеренных скоростях. Она включает следующие операции: мойку, вырезку бортовых колец, предварительное, грубое и мелкое дробление, сепарацию и помол. На стадии предварительного дробления применяются: борторезка, механические ножницы и шинорез, на последующих стадиях - дробильные и помольные вальцы, сепаратор для извлечения металлических частиц и вибросито. За рубежом часто также используют дисковые и роторные измельчители.

|

|

|

В последнее время получает распространение измельчение резиносодержащих отходов, прежде всего шин, в криогенных условиях, т. е. при температурах ниже 120 К. В этом случае резина переходит в стеклообразное (хрупкое) состояние и ее разрушение выполняется с минимальными затратами энергии.

При криогенном измельчении энергозатраты меньше, исключены пожаро- и взрывоопасность, возможно получение порошка резины с размером частиц до 0,15 мм, уменьшается загрязнение окружающей среды. Вместе с тем великастоимость хладагента (жидкого азота), достигающая 2/3 эксплуатационных затрат установки.

При криогенном измельчении шины охлаждаются в течение 25 мин в устройствах барабанного типа, расход жидкого азота составляет 0,25-1,2 кг на 1 кг измельченного материала. Охлажденная покрышка дезинтегрируется в различного типа дробилках. Первичное, криогенное, дробление осуществляется молотом. После него дезинтегрированная покрышка транспортером подается на вращающийся барабан, где происходит разделение резины, текстиля и металла.

Резиновая крошка поступает на сепарацию, фракционирование и доизмельчение на стандартных дробильных и размольных вальцах. Металлокорд подается в обжиговую печь для выжигания остатков резины на проволоке и далее - на пакетировочный пресс, текстильный корд - на доизмельчение в роторный аппарат и затем на пакетировочный пресс.

Перспективным направлением утилизации являются технологии, не предусматривающие стадий дробления-измельчения отработанных покрышек. Реализация таких способов позволяет экономить до 40 % средств, связанных с выполнением этих стадий.

В зарубежном варианте новой технологии (фирма SCMR) первая операция состоит в выдергивании из шин стальной арматуры. Затем их разрезают на крупные куски, прессуют под давлением 22 т и подвергают протяжке. На выходе из последней получают гранулированную резину, железный лом и остатки ткани. Протяжка осуществляется за 1,5 с, 70 % резинового материала поступает на дальнейшую переработку, остаток повторно гранулируют. За 1 час утилизируют до 200 шин легковых автомобилей или 25 шин грузового транспорта.

|

|

|

Области применения измельченной резины в виде муки и крошки:

- добавление к свежим резиновым смесям до 30-40 % от массы каучука с получением резины более высокого качества, чем при таком же содержании в ней активных минеральных заполнителей;

- асфальтобетонные дорожные покрытия с использованием резиновой крошки размером до 25 мм без удаления частиц металлокорда и волокна. Прочность материала при изгибе повышается на 20-25 % а усталостная долговечность - примерно в 2 раза. Обладая высокими эластическими и фрикционными свойствами, такие покрытия весьма перспективны на горных дорогах, площадях и улицах с интенсивным транспортным движением, взлетнопосадочных полосах аэродромов, мостах, в туннелях, на трамвайных путях, беговых дорожках стадионов и т. д.

- антикоррозионные битумные покрытия для защиты днища автомобилей, гидроизоляции пластов земли при добыче нефти, поверхностная очистка воды от разлитых нефтепродуктов и др.

Полученные наряду с резиновой крошкой металлическая и текстильная фракции аналогичны образующимся при производстве РТИ и перерабатываются по таким же технологиям с использованием сходного оборудования. Металлический корд служит исходным сырьем для получения рядовых сортов стали, применяется в качестве армирующего наполнителя при изготовлении строительных и дорожных конструкций. Из резинокорда выпускают плиты для покрытия полов животноводческих помещений и теплозвукоизоляции, рулонную кровлю, технические пластины, скребки для транспортных лент, резиновые прокладки под рельсы и т. д.

Получение регенерата, т. е. пластичного материала, способного вулканизироваться и частично заменять каучук в составе резиновых смесей, наряду с изготовлением резиновой крошки является одним из перспективных направлений утилизации изношенных шин. Основная масса резиносодержащих отходов до сих пор перерабатывается в регенерат.

|

|

|

При регенерации резины происходят:

– деструкция углеводородных цепей;

– изменение углеродных цепей, образованных сажей, содержащейся в резине;

– уменьшение содержания свободной серы, использованной для вулканизации резины, деструкция серных, полисульфидных связей; структурирование вновь образовавшихся молекулярных цепей.

При получении регенерата, как и первичной резины, применяются различные химические вещества: мягчители, активаторы, модификаторы, эмульгаторы и др.

Различные способы производства регенерата отличаются характером и интенсивностью воздействия на резину, а также природой и количеством участвующих веществ. Однако в любом случае этот процесс делится на три стадии: подготовка резинового сырья, девулканизация резины и механическая обработка девулканизата.

Стадия подготовки состоит в том, что от покрышек отрезаются борта, а оставшиеся части делятся на куски размером 100-250 мм. После грубого измельчения они поступают на двух- или трехкратное мелкое измельчение в вальцах. Полученные фракции подаются на участок классификации, где выделяются волокнистый тканевый корд фракции более 3-5 мм и резиновая крошка с размером частиц менее 1 мм. Если в последней имеются кусочки проволоки (случай покрышки с металлическим кордом), то крошка направляется на магнитную сепарацию для извлечения металла.

Девулканизация резины является основной стадией регенерации. Здесь под действием механической, тепловой, а также химической энергии окисления полимерного вещества вулканизатора происходит превращение резины в пластичный продукт.

В отечественной промышленности применяются два основных метода девулканизации: водонейтральной и термомеханический.

При водонейтралъном методе девулканизация резиновой крошки размером 2,5-3,5 мм ведется в вертикальных автоклавах при избытке жидкой фазы. В них резиновая пульпа с добавлением 25-30 % мягчителя непрерывно перемешивается мешалкой. Процесс проводится в две стадии: на первой резина набухает в мягчителях 1,0-1,5 ч при 80-150 °С, на второй температура поднимается до 180±5 °С, создается давление порядка 1,1 МПа и девулканизация продолжается еще 4-5 ч для резиновых отходов, не содержащих текстиль, и 5-8 ч для отходов с кордным волокном. По окончании процесса девулканизат направляется на обезвоживание.

|

|

|

Водонейтральный метод периодичен, многоступенчат, образует большое количество загрязненных стоков, подлежащих очистке.

Термомеханический метод предпочтительнее вследствие своей непрерывности, полной механизации и автоматизации, непродолжительности. При этом не образуются сточные воды, что также снижает стоимость регенерации. Однако в данном способе необходимо четкое соблюдение технологических параметров.

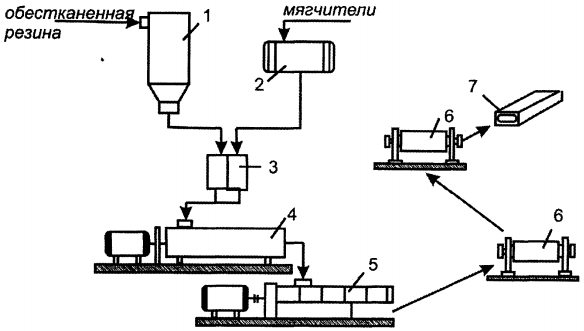

При термомеханическом методе (рис. 17) используется крошка размером не более 0,8 мм при содержании текстильных волокон не менее 5 %. Она непрерывно подается в двухчервячный смеситель, где смешивается с мягчителем и активатором. В тонком зазоре между шнеком и корпусом за счет тепла, выделяющегося при деформации резины, воздействия кислорода и мягчителя она частично девулканизируется. Средняя длительность пребывания резины в смесителе не более 7 мин. Температура выходящего продукта не должна превышать 190 °С, для чего корпус смесителя охлаждается водой. При последующем прохождении через червячный девулканизатор продукт охлаждается до температуры 70-80 °С и в таком виде поступает на два рафинировочных вальца, где ему придается товарный вид: пленка, свернутая в рулон массой до 75 кг с толщиной полотна не более 25 мм. При этом происходит гомогенизация регенерата, окончательное его обезвоживание, очищение от посторонних включений и недостаточно деструктурированных частиц резины.

Рис. 17. Схема производства регенерата термомеханическим методом:

1 - бункер для резины; 2 - емкость для мягчителя; 3 - дозаторы; 4 - смесители; 5 - червячный девулканизатор; 6 - рафинировочные вальцы; 7 продукт

Термическая утилизация покрышек включает все три основных способа: сжигание, газификацию, пиролиз. Они в достаточной степени распространены, чему способствует элементный состав шин. Без учета металлической части они содержат: 88 % углерода, около 8 % водорода и порядка 1,5 % серы. Теплота сгорания шин достигает 30-35 кДж/кг, т. е. не уступает условному топливу.

Процесс сжигания реализуют как в утилизационных, так и в индустриальных технологиях, получивших распространение в течение последнего времени, особенно за рубежом.

Дымовые газы утилизационных установок содержат такие загрязнители, как диоксид серы, оксиды азота, диоксины и др. Поэтому установки должны быть оборудованы современными системами газоочистки.

|

|

|

В последнее десятилетие широкое распространение за рубежом получило сжигание изношенных шин в печах для обжига цементного клинкера.

Изношенные шины используются в печах мокрого и сухого способов производства цемента. Утилизируются как целые, так и измельченные покрышки. Последние в отрезках не более 50 мм можно вдувать с разгрузочного конца печи. Для этого применяют специальные пушки с производительностью до 5 т/ч. Сочетание высокой температуры (1450 °С и более), окислительной атмосферы и довольно длительного пребывания газов (4-12 с) в печи гарантирует полное сжигание покрышек, предотвращает выделение через дымовую трубу продуктов неполного сгорания и даже следов токсичных соединений.

Предложена «дуплекс-технология», включающая установку частичного сжигания покрышек и печь для обжига портландцементного клинкера. Изношенные покрышки без предварительного измельчения загружаются в вертикальную печь (h = 12 м) производительностью 3 т/ч. В нее же подается третичный воздух из охладителя клинкера. В камере установки при 1000 °С резина разрушается, образующийся горючий газ с теплотворной способностью 5МДж/м и температурой 850 оС а также тонко дисперсный углерод выходят из установки при 500 °С и направляются в декарбонизатор печи обжига клинкера, где сгорают в среде третичного воздуха. Проволока попадает в эту же печь, расплавляется в ней и усваивается клинкером.

Помимо очевидной экономии топлива при обжиге клинкера, применение шинных отходов имеет и другие преимущества. Срок окупаемости капитальных вложений, связанных со строительством склада покрышек и трактов их подачи в печь, обычно составляет менее 18 месяцев. Эксплуатационные затраты на производство цемента почти не изменяются. Его качество остается прежним или улучшается за счет снижения содержания свободной извести в нем.

Кроме того, требуется введение меньшего количества железосодержащих добавок в цементную сырьевую смесь, так как их роль выполняет металлопродукт шин.

В результате парофазной переработки автомобильных шин (газофикации) получают следующие продукты, %: жидкое топливо, соответствующее техническим характеристикам топочного мазута М40 - 40-50; пирокарбон - 35-45; газообразные углеводороды - 5-6; металл – 9-10.

Газообразные углеводороды имеют теплоту сгорания 32-38 МДж/м3 и могут быть использованы в качестве топлива.

Жидкое топливо практически беззольно, содержит менее 0,85 % серы, характеризуется температурами вспышки в закрытом и открытом тиглях соответственно 51 и 96 оС. Его низшая теплота сгорания равна 41,3 МДж/кг, плотность при 20 °С составляет 920 кг/м.

Твердый остаток содержит органические и минеральные компоненты, концентрация которых зависит от температуры переработки. Он может быть подвергнут термической активации при 800-1000 °С с целью получения дополнительного выхода газообразных и жидких фаз. Активированный твердый материал используется как адсорбент, в том числе при очистке выбросов процесса газификации.

В зависимости от конструкции технологического оборудования пиролизу подвергают как измельченные, так и целые автопокрышки.

Газообразные продукты пиролиза содержат 48-52 % водорода, 25-27 % метана, имеют высокую теплоту сгорания. Их используют как топливо. Твердые продукты, так называемый шинный кокс, применяют при очистке сточных вод от тяжелых металлов, фенола, нефтепродуктов, в качестве активного наполнителя в производстве резиновых смесей, пластмасс и в лакокрасочной промышленности. Жидкая фракция также является высококачественным топливом, но продукт ее переработки может использоваться и в составе резиновых смесей.

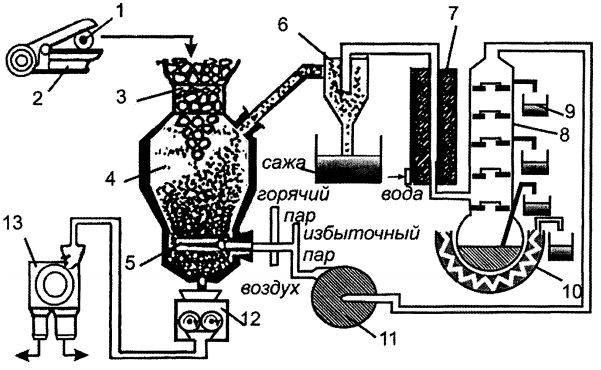

Схема установки для пиролиза покрышек с металлокордом, применяемая на заводе в г. Эбенхаузен (Германия), выглядит следующим образом (рис. 18).

Дисперсные и газообразные продукты пиролиза выносятся из реактора в циклон, в котором выделяются частицы сажи. Газ поступает далее в холодиль ник, охлаждаемый проточной водой. Здесь происходит конденсация смолы; газоконденсатная смесь стекает для разделения в дистилляционную колонну. Из нее фракции с различной температурой кипения попадают в конденсатосборник. Нижняя часть дистилляционной колонны обогревается горячей водой, поступающей из холодильника в теплообменник. Из дистилляционной колонны одна часть пиролизного газа направляется на сжигание в реактор, а другая подается внешним потребителям для получения, например, горячей воды и пара.

Твердая фаза (смесь кокса и металлокорда) после валковой дробилки разделяется магнитным сепаратором. Металлокорд поставляется другим предприятиям для последующего переплава. Измельченный и прошедший грохочение дисперсный кокс гранулируется с целью получения активного угля.

Рис. 18. Схема установки утилизации автопокрышек методом пиролиза:

1 - автопокрышка; 2 - гильотина; 3 - загрузочное устройство; 4 - реактор; 5 - топка; 6 - циклон; 7 - холодильник; 8 - дистилляционная колонна; 9 - конденсатосборник; 10 - теплообменник; - компрессор; 12 - дробилка кокса; 13 - магнитный сепаратор

|

|

|