|

Назовите и охарактеризуйте виды контакторов. Сравните игнитронные и тиристорные контакторы. Проанализируйте их преимущества, укажите недостатки

|

|

|

|

Контакторы — это аппараты дистанционного действия, предназначенные для частых включений и отключений силовых электрических цепей при нормальных режимах работы.

В зависимости от рода привода контактной системы различают контакторы электромагнитные, пневматические и гидравлические. Пневматические и гидравлические контакторы, где открытие и закрытие прохождения воздуха или жидкости осуществляются электромагнитом или каким-либо другим дистанционным способом, здесь не рассматриваются. Общие описания контактных систем, дугогасительных устройств, кинематики механизмов и других деталей, которые приведены ниже применительно к электромагнитным контакторам, справедливы также и для этих контакторов.

Электромагнитные контакторы получили широкое распространение, они являются основными коммутирующими аппаратами схем автоматизированного электропривода.

Контакторы различаются по роду тока: постоянного, переменного (частотой 50 и 60 Гц), а также переменного тока повышенной частоты (до 10 кГц). Они могут выполняться с управлением на постоянном или на переменном токе частотой 50 и 60 Гц независимо от рода тока главной цепи.

По наибольшей частоте включений в час в повторно-кратковременном режиме работы контакторы делятся на классы 0,3; 1,3; 10; 30, что соответствует частоте 30, 120, 300, 1200, 3600 включений в час. Нормированная механическая износостойкость достигает 30 млн. циклов, коммутационная износостойкость должна быть не менее 0,1 механической. Контакторы в основном выполняются по 10-му классу и на соответствующую механическую износостойкость.

Коммутационная способность контакторов определяется и регламентируется условиями работы. Основными операциями при управлении электроприводами являются пуск, реверсирование, торможение, отключение. На переменном токе это означает: 1) включение при номинальном напряжении и cosφ = 0,3...0,4 шестикратных и реже десяти-двенадцатикратных номинальных токов при пуске и реверсе асинхронных двигателей с короткозамкнутым ротором и 2) отключение номинальных токов при напряжении до 0,2Uном двигателей, вращающихся с полной (или близкой к ней) частотой вращения, или шести-десятикратных токов при (1... 1,1) Uном и cosφ= 0,3... 0,4, если двигатель не тронулся или только тронулся (п < 0,2лном)- В этих режимах износ контактов при замыкании может превосходить износ при размыкании.

|

|

|

Тиристорные контакторы предназначены для переключения конденсаторов в УКРМ. Этот способ регулирования реактивной мощности применяется для электросетей, где характер нагрузки изменяется очень быстро. Например со сварочными аппаратами, штамповочными прессами, лифтами, кранами, управляемымиэлектроприводом и т.д.

Тиристорный контактор - это наиболее совершенное коммутационное устройство.Преимущество тиристорных контакторов по сравнению с классическими механическимиконтакторами - это подключение конденсатора к сети без его предварительной разрядки. Эта возможность определяется алгоритмомтиристорного контактора, который включается в момент равенства напряжений на выводах конденсатора и в сети ("В НУЛЕ").

Это определяет еще одно важное преимущество - существенное сокращение переходных импульсов тока. Импульсы тока вызывают помехи, которые могут нарушать правильную работу электронных приборов, причинять значительные повреждения и даже выводить их из строя. Кроме того, увеличивается срок службы конденсаторов, поскольку через них протекает только номинальный ток. Для защиты тиристорных ключей от пикового тока в цепь необходимо включать индуктивность не менее 12 мкГн.

|

|

|

Все перечисленное относится к специализированным контакторам расчитаным на работу с емкостной нагрузкой. Переключение такой нагрузки требует особых схемотехнических решений и алгоритмов управления. Использование обычных тиристорных

Достоинства

• период переключения от 20 мсек

• количество переключений неограничено ни со стороны конденсаторов, ни со стороны тиристоров

• нет пиковых бросков тока

• нет движущихся частей (если используется радиатор без вентилятора)

• комплекс различных встроенных автоматических защит

Недостатки

• значительное тепловыделение (150 Вт на 50 кВар) ведет к дополнительным потерям и требует дополнительных мероприятий по вентиляции

• требуется обязательная установка токоограничительных дросселей (нет необходимости в случае использования антирезонансных дросселей)

• может увеличивать коэфициент гармоник (свойство присущее устройствам с недостаточно тщательно проработаной схемотехникой)

• чувствительность к пиковым перенапряжениям

• значительно увеличивает габариты УКРМ

• высокая стоимость

Использование

Тиристорный контактор не имеет альтернативы, когда периодичность переключения составляет меньше 10 сек. В остальных случаях это неоправдано дорогое устройство.

Игнитронные контакторы предназначаются для включения и выключения тока первичных обмоток однофазных сварочных трансформаторов машин точечной и рельефной контактной сварки.

Игнитронные контакторы по сравнению с электромагнитными контакторами обладают существенными преимуществами: безынер-ционностью, отсутствием движущихся частей, включением тока в нулевой точке, простотой ухода в процессе эксплуатации. Недостатком является то, что требуется строгое соблюдение правил техники безопасности при работе с ртутными приборами.

Игнитронные контакторы обеспечивают синхронное включение и выключение тока, не имеют подвижных частей, обгорающих и изнашивающихся контактов; они почти безинер-ционны и бесшумны в работе. Срок службы игнитронной лампы исчисляется 2 - 3 годами.

Игнитронный контактор с фазовой регулировкой является безынерционным, а для управления фазой поджигания игнитронов требуется малая мощность. Регулирование осуществляется с помощью звена контроля температуры в цепи фазосмещаю-щего моста. При таком построении системы регулирования с увеличением температуры и приближением ее к заданной будет изменяться подводимая к нагревателю мощность, а по достижении заданной уставки параметра игнитронный контактор отключит цепь питания нагревателя.

|

|

|

Игнитронные контакторы и основная электрическая ратура управления смонтированы в отдельном шкафу, устанавливаемом рядом с машиной в удобном для обслуживания месте.

Игнитронный контактор применяется в машинах средней и большой мощности. Корпус игнитрона охлаждается проточной водой.пере

Игнитронный контактор производит выключение тока точно в момент его нулевого значения.

Игнитронный контактор особенно целесообразно применять при выполнении большого числа сварочных операций в единицу времени и при больших сварочных токах. Любое из этих условий создает чрезвычайно тяжелые условия для работы всех перечисленных выше контакторов.

Игнитронные контакторы выпускаются двух видов: открытого и закрытого исполнений.

Одновременно проверяется игнитронный контактор на симметричность работы его ламп или на отсутствие постоянной составляющей тока в трансформаторе. Для этого последовательно с первичной обмоткой трансформатора контактной машины включают шунт и миллиамперметр постоянного тока, нулевое деление шкалы которого находится посредине. Если при сварке стрелка прибора заметно отклоняется от нулевого значения, то нужно подобрать другую пару игнитронных ламп, чтобы отклонения стрелки были минимальные. Большая несимметричность работы игнитронных ламп вызывает перегрев трансформатора и уменьшение мощности в сварочной цепи.

В условиях строительства игнитронные контакторы устанавливают на электросварочных машинах, применяемых при изготовлении арматурных сеток и каркасов для железобетонных работ.

12Назовите возмущения (отклонения), возникающие при контактной сварке. Перечислите группы параметров регулирования САР процесса контактной сварки и охарактеризуйте их. Объясните, как происходят необходимые изменения параметров режима. Выделите главный параметр режима сварки и проанализируйте, как сказывается его изменение на качестве сварки.

|

|

|

В результате исследовательских работ и производственного опыта по точечной и роликовой сварке установлено, что в большинстве случаев можно принять следующую необходимую точность (в %) воспроизведения сварочной машиной основных этапов цикла.

Приведенные значения допустимых отклонений параметров справедливы для тех случаев, когда сварка осуществляется на режимах, оцениваемых как предпочтительные. Все случайные отклонения параметров должны находиться внутри поля допуска. Предполагается, что распределение плотности вероятных отклонений близко к нормальному распределению. Применяя контрольно-измерительную аппаратуру и статистически обрабатывая данные измерений, можно в каждом конкретном случае в зависимости от ответственности данного изделия задаться числом допустимых предельных отклонений параметров. Ориентировочно в среднем число точек, при котором любой из параметров принимает один раз предельное допустимое значение, не должно быть слишком большим, например, 1 раз на 100…200 точек. Малое допустимое среднеквадратичное отклонение параметров процесса объясняется тем, что вероятность брака зависит от совокупности отклонений всех параметров процесса в целом. Кроме того, сварочное оборудование, как правило, является универсальным и рассчитывают его так, чтобы можно было сваривать детали не только из одного конкретного металла, а из совокупности металлов, для каждого из которых требования к точности задания хотя бы одного параметра были наиболее высокими. Обычно, в реальных условиях указанные предельные отклонения параметров не приводят к браку.

Все САР процесса контактной сварки в зависимости от параметров регулирования можно разделить на две большие группы: I — САР электрических параметров режима сварки; II — САР физических параметров режима сварки.

К группе I относят регуляторы сварочного тока I св, параметра In св t, мощности Р сви энергии W CBсварки, падения напряжения между электродами Δ U э. К группе II относят регуляторы температуры t° околоэлектродной зоны и инфракрасного излучения, перемещения электродов Δ h э под действием теплового расширения металла, электрического сопротивления Ra участка цепи между электродами, частоты пульсаций Δfn при стыковой сварке. Возможны системы регулирования двух и более параметров, как электрических, так и физических (комбинированные САР).

|

|

|

Каждый регулируемый параметр процесса измеряется своим измерительным устройством, выходной сигнал которого в виде напряжения U и.у подают на один из входов сумматора. На второй вход сумматора подают напряжение уставки U0 (требуемое значение регулируемого параметра). На сварочную машину действуют технологические возмущения по напряжению сети ΔUC, сопротивлению сварочного контура Ζ κ, диаметру электродов d эусилию сжатия Р св, сопротивлению в деталях Rа. При действии возмущений в процессе сварки измеренный регулируемый параметр U и.у отличается от напряжения уставки U 0 по этому параметру. Сигнал рассогласования Uy между U и.уи U 0 — это регулирующее воздействие на контактную сварочную машину, с помощью которой устраняется рассогласование между U и.уи U 0. При точечной сварке сигнал рассогласования Uу представляет собой воздействие на фазорегулятор контактной машины. Фазорегулятор через сварочный контактор обеспечивает регулирование момента включения и выключения сварочного тока и его плавную регулировку в сварочной машине.

Система автоматического регулирования может находиться в одном из двух режимов работы: статическом либо динамическом.

Статический, или установившийся, режим имеет место тогда, когда воздействия на систему (как возмущающие, так и управляющие) не изменяются во времени. При этом на объекте регулирования наблюдается равенство подвода и отвода энергии либо вещества, обусловливающее неизменность во времени регулируемой величины. Типичный пример – работа САР частоты вращения вала главного судового двигателя при движении в штилевых условиях и неизменном положении органов управления. Частота вращения вала при этом постоянна.

Важной величиной, содержащейся в статической характеристике и несущей информацию о точности САР установившихся режимах, является неравномерность регулирования

Δ = ymax - ymin.

Это диапазон изменения регулируемой величины, соответствующий полному диапазону изменения возмущения. Чем меньше эта величина, тем точнее работает САР в статике. Часто используется отношение неравномерности регулирования к среднему значению регулируемой величины

d = D / у ср ,

которое называется степенью неравномерности и обычно выражается в процентах. В зависимости от конкретной системы степень неравномерности может быть больше или меньше, может быть и равной нулю. В последнем случае система на всех установившихся режимах поддерживает строго одно и то же значение регулируемой величины. Такие САР называют астатическими в отличие от статических, которым свойственно ненулевое (хотя, может быть, и весьма малое) значение степени неравномерности. Несмотря на то, что астатические САР в отношении точности поддержания регулируемой величины в статике превосходят статические, последние широко применяются по причине их простоты и меньшей стоимости.

Динамический режим, иначе называемый переходным процессом, возникает тогда, когда воздействие на систему изменяется во времени. При этом на объекте регулирования возникает небаланс подвода и отвода энергии либо вещества и, как следствие, происходит изменение во времени регулируемой величины.

ины.

13 Перечислите и дайте характеристику основным размерам получения сварного соединения. Объясните, как влияет глубина проплавления на качестве сварного соединения. Приведите примеры конструктивных элементов сварных соединений.

Основными конструктивными элементами сварных швов являются:

- выпуклость g — определяет расстояние между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренное в месте наибольшей выпуклости;

-вогнутость m — расстояние, измеренное в месте наибольшей вогнутости;

- ширина е — расстояние между видимыми линиями сплавления на лицевой стороне шва;

- толщина стыкового шва s — расстояние от поверхности свариваемого изделия до нижней границы проплавления. Обычно толщина шва совпадает с толщиной свариваемого изделия;

- толщина углового шва а — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла;

- катет углового шва К — кратчайшее расстояние от поверхности одного из свариваемых изделий до границы углового шва на поверхности второго свариваемого изделия;

- расчетная высота углового шва Кр — длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых изделий на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника; обычно Кр = 0,7 К.

Основной параметр, по которому определяется качество сварки – глубина проплавления

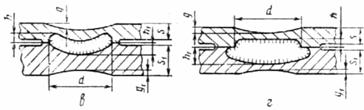

Для конструктивных элементов сварных соединений приняты следующие обозначения:

s и s 1 — толщина детали;

d — расчетный диаметр литого ядра точки или ширина литой зоны шва;

h и h 1 — величина проплавления;

g и g 1 — глубина вмятины;

t — расстояние между центрами соседних точек в ряду;

с — расстояние между осями соседних рядов точек при цепном расположении;

с 1 — расстояние между осями соседних рядов точек при шахматномрасположении;

l — длина литии зоны шва;

f — величина перекрытия литых зон шва;

l 1 — длина не перекрытой части литой зоны шва;

В — величина нахлестки;

и — расстояние от центра точки или оси шва до края нахлестки;

п — число рядов точек.

14Перечислите, из каких операций состоит типовой технологический процесс. Объясните, в чем заключается подготовка поверхности к сварке, и охарактеризуйте виды подготовки поверхности. Обоснуйте, какое влияние оказывает сборка и прихватка на технологический процесс в целом. Выявите факторы, влияющие на качество получения сварного соединения

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

"Начальный или первичный". Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т. д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.); автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

"Подготовительный". Прием, контроль, регистрация входной информации и перенос ее на машинный носитель. Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод.

"Основной". Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

"Заключительный". Контроль, выпуск и передача результатной информации, ее размножение и хранение.

Подготовка поверхности металла под сварку. При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Металл правят либо вручную, либо на различных листоправильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится на правильных вальцах (прессах), двутавры и швеллеры - на приводных или ручных правильных прессах.

Разметка и наметка - это такие операции, которые определяют конфигурацию будущей детали. Механическая резка применяется для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться газофлюсовая или плазменно-дуговая резка.

Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.

Обработку кромок под сварку можно выполнять на кромкострогальных и торцефрезерных станках либо газовой резкой. Строгание кромок на специальных кромкострогальных станках, отличающихся от продольно - строгальных станков неподвижным стойлом, осуществляется одним или двумя резцами, расположенными на специальной каретке, перемещающейся в прямом и обратном направлении по направляющим станка. Строгание кромок после механической резки производят на глубину 2 —3 мм, а после газовой резки — не менее 4 мм.

В целях повышения производительности обрабатывать кромки у мелких заготовок типа диафрагм целесообразно на торцефрезерных станках пакетами по 10 —15 заготовок и более.

Использование газорезательных машин для резки заготовок с одновременным снятием фасок у них значительно сокращает механическую обработку фасок на кромках. Готовить кромки под парку на газорезательных машинах можно двумя или тремя резаками. Расстояния между резаками изменяются в зависимости от толщины разрезаемого металла, кроме того, угол наклона между резаками зависит от угла скоса кромок и величины притупления.

| Факторы, влияющие на качество сварных соединений | |

| Технологические | Конструктивно-эксплуатационные |

| 1Сварочные материалы | 1 Основной металл |

| 2 Оборудование | 2 Конструкция соединения |

| 3 Подготовка и сборка | 3 Условия эксплуатации |

| 4 Процесс сварки | 4 Методы и система |

| 5 Оператор | 5 Нормы по качеству |

|

|

|