|

Определение Ме Основные свойства Ме и сплавов и методы их определения.

|

|

|

|

Все металлы - это кристаллические вещества, имеющие определенную систему расположения ионов в пространстве, которая характеризуется кристаллической решеткой. Типичные св-ва Ме и сплавов: металлический блеск; пластичность; электропроводность; электронная эмиссия; металлический тип связей; кристаллическое строение. Св-ва Ме: физ(плотность, t плавления, теловое расширение, теплопроводность, электропроводность);мех.(прочность, твердость, упругость, пластичность, вязкость, выносливость); хим.(относят хим. стойкость, стойкость против коррозии); технологические(способность подвергаться различным видам обработки (проба на штампуемость, на сваривание, изгиб-разгиб)); специальные (поведение в специальных условиях(повышение t, давления) а так же ввод специальных добавок при выплавке(Ме «с памятью»)). Плотность -это отношение покоящейся массы к объему. Температура плавления - это температура при которой Ме и сплавы переходят из ТТ в Ж состояние. Тепловое расширение - увеличение объема при нагреве, хар-я коэффициент линейного расширения, которое показует увеличение ед. длинны при нагреве от 0 ºC на1 ºC. Теплопроводность - это способность Ме и сплавов передавать тепло от боле нагретых к менее нагретым. Твердость – это способность материала сопротивляться внедрению в него других тел определенной формы и размеров под действием определенных сил. Упругость - это возможность Ме и сплавов восстанавливать свои первоначальные формы и размеры после прекращения внешних сил, вызвавших это изменение. Пластичность - … деформироваться без разрушения и сохранять приданную им форму после прекращения внешних сил. Вязкость - …сопротивляться разрушению при действии на них ударных нагрузок. Выносливость - … сопротивляться разрушению при действии на них знакопеременной нагрузки.

|

|

|

2. Испытания на растяжение.

Испытания на растяжение широко применяют для определения механических свойств конструкционных сталей, цветных металлов и сплавов. Для испытаний на растяжение применяют пропорциональные цилиндрические или плоские образцы. Испытания проводят обычно на двух образцах. В качестве испытательных применяют разрывные и универсальные машины различных систем. Испытываемый образец помещают в захваты, один из которых называется активным, а другой - пассивным. Активный захват располагается на подвижной траверсе, в которой имеются застопоренные (не вращающиеся) гайки. Привод активного захвата (создание силы Р) осуществляется электромеханическим путем: вращательное движение вала электродвигателя через червячный редуктор и шестерни и передается винтам; вращаясь в застопоренных гайках, винты заставляют траверсу перемещаться поступательно. Для записи диаграммы Р = f(Dl) используют специальную бумажную ленту. Записывающее устройство разрывной машины графически изображает зависимость между действующей осевой нагрузкой и абсолютной деформацией образца.

Для материалов, не имеющих на диаграмме площадки текучести, определяют условный предел текучести

3. Испытания на ползучест ь.

Многие детали узлов и механизмов работают длительное время при повышенной температуре. При этом происходит медленная пластическая деформация под действием постоянной нагрузки, это явление наз. ползучестью. Основными хар-ми жаропрочности явл:предел длительной прочности и предел ползучести. Предел длительной прочности - это напряжение которое приводит к разрушению образца при заданной температуре за заданное время. Предел ползучести -это напряжение которое вызывает заданную суммарную деформацию за определенное время, при заданной температуре.

|

|

|

4. Испытания на ударную вязкость.

Многие детали узлов и механизмов при работе подвергаются ударному нагружению, поэтому материалы из которых они изготовлены проходят испытания на ударную вязкость. Стандартные образцы с надрезом: U-образные,V-образные,T-образные. Опр. работу на разрушение A=mg(H-h). Вязкость – kc=A/F0 (F0 – площадь поперечного сечения) Обозн: KCU, KCV, KCT.

5. Испытания на выносливость.

Многие детали узлов и механизмов при єксплуатации подвергаются повторяющемуся или знакопеременному нагружению. Наибольшее распространение получил метод изгиб с вращением. При этих испытаниях реализуется самый опасный вид нагружения (нагр. Симметрическое, знакопеременое)

Предел выносливости – наибольшее напряжение цикла при котором образец выдерживает наибольшее наперед заданное число нагружения.

6. Методы определения твердости металлов и сплавов.

Метод Бринелля. Сущность метода заключается во вдавливании стального закаленного шарика диаметром 2,5; 5,0 или 10 мм в испытываемый образец (изделие) под действием нагрузки, приложенной перпендикулярно к поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия нагрузки

Твердость по Бринеллю определяется отношением приложенной нагрузки Р (кгс) к площади поверхности отпечатка F (мм2):

.

.

Площадь поверхности в виде шарового сегмента определяется выражением

,

,

где D – диаметр шарика, мм; d – диаметр отпечатка, мм. Твердость выражается в МПа или кгс/мм2. Диаметр шарика D, нагрузку Р и длительность выдержки t выбирают в соответствии с ГОСТом в зависимости от вида материала, его ориентировочной твердости НВ и толщины образца d. Диаметр отпечатка измеряют специальным отсчетным микроскопом МПБ-2, на окуляре которого нанесена шкала с делениями, соответствующими десятым долям миллиметра, с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях. Принимают среднюю из полученных величин. Между числом твердости по Бринеллю НВ и пределом прочности sв существует примерная количественная зависимость

sв = K ×НВ,

где K – коэффициент, определенный опытным путем. Преимущества метода Бринелля – простота и надежность в работе приборов, применяемых для определения твердости, высокая точность определения твердости, так как при достаточно большом диаметре отпечатка исключается влияние локальных факторов. Недостатки метода: - метод не может быть применен для испытания металлов с НВ > 450; - метод неприменим для определения твердости листовых образцов толщиной менее 0,5…1 мм и изделий малой жесткости; - на поверхности испытуемого изделия остаются заметные отпечатки. Метод Роквелла. Измерение твердости металлов и сплавов по методу Роквелла осуществляется вдавливанием алмазного конуса или стального шарика с последующим определением твердости по глубине получаемого отпечатка (ГОСТ 9013-59).Алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм (1/16¢¢) вдавливается в испытуемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной Р0=10 кгс и общей Р, равной сумме предварительной и основной Р1 нагрузок. Общая нагрузка Р составляет 100 кгс при вдавливании шарика и 150 или 60 кгс при вдавливании конуса.

|

|

|

Твердость по Роквеллу НR вычисляют так:

,

,

где h0 – глубина внедрения наконечника под действием предварительной нагрузки, мм; h – глубина внедрения наконечника под действием общей нагрузки, мм; k – постоянная величина, равная 0,26 мм для шарика и 0,2 мм для алмазного конуса; с – цена деления шкалы индикаторного прибора, соответствующая внедрению наконечника на 0,002 мм.

7. Кристаллическое строение металлов. Виды кристаллических решеток и их характеристика. Полиморфизм металлов.

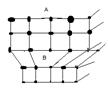

Св-ва металлов и сплавов зависят от их внутреннего строения. Все металлы и сплавы это кристалические тела т.е. имеется определенная закономерность в расположении атомов. Кристалы имеют упорядоченную структуру которую можно представить как многократную образованную многократным повторением ячейки. Реальные металлы и сплавы – поликристалы. Поликристалы – представляют собой конгломерат образовынный большим числом беспорядочно ориентированых друг по отношению к др. Кристалов.Кристалическая решетка это воображаемая обьемная сетка в узлах которой распологаются ценры атомов. Металлы имеют кристаллическую структуру, состоящую из правильно расположенных в пространстве ионов, которые образуют простые геометрические фигуры (куб, октаэдр, ромбические и гексагональные призмы и т.п.), и свободно движущихся между ними валентных электронов. Реальная структура промышленных сплавов в большинстве случаев представляет собой совокупность большого количества отдельных кристаллов неправильной формы - зерен или кристаллов с различной их ориентацией в пространстве. Зерна состоят из отдельных фрагментов, разориентированных относительно друг друга на несколько градусов, а фрагменты - из блоков с углами разориентировки в несколько минут. Внутри блоков структура близка к идеальной. 1.Обьемно центрированная кубическая(2)

|

|

|

2. Грани центрированая кубическая(6)

3. Гексогональная плотноупакованная (6)

С изменением типа кр реш меняются и св-ва металла. аллотропия, или полиморфизм, – способность некоторых веществ при одном и том же химическом составе изменять тип кристаллической решетки, а следовательно, иметь различные свойства.

С изменением типа кр реш меняются и св-ва металла. аллотропия, или полиморфизм, – способность некоторых веществ при одном и том же химическом составе изменять тип кристаллической решетки, а следовательно, иметь различные свойства.

8. Дайте характеристику строения металлов и дефектов кристаллического строения. Определение дислокаций. Плотность дислокаций. Металлы имеют кристаллическую структуру, состоящую из правильно расположенных в пространстве ионов, которые образуют простые геометрические фигуры (куб, октаэдр, ромбические и гексагональные призмы и т.п.), и свободно движущихся между ними валентных электронов. Деформация металлов путем скольжения наблюдается наиболее часто. При скольжении происходит многократный сдвиг одной части кристаллической решетки относительно другой на один параметр решетки вдоль плоскости скольжения или вдоль других плоскостей, параллельных данной плоскости. Дислокации представляют собой линейные дефекты кристаллического строения металлов, имеющие место вдоль края незавершенной плоскости (краевая дислокация) (рис 4.2, а) или вдоль линии сдвига одной части кристалла относительно другой (винтовая дислокация). Дислокации образуются разными способами: 1) при кристаллизации металлов (чаще винтовые дислокации); 2) при срастании в процессе кристаллизации отдельных кристаллитов; 3) за счет перерождения колоний вакансий в дислокации; 4) в процессе пластического деформирования благодаря источникам Франка-Рида. В результате пластической деформации в деформированном металле резко возрастает плотность дислокаций и других дефектов кристаллической решетки, в результате чего увеличивается потенциальная энергия металла.

|

|

|

9. Деформация металлов и теоретическая прочность. Дислокационный механизм пластической деформации. Размножение дислокаций (источник Франка-Рида). Для реальных металлов хар-ка наличие большого количества различных дефектов которые оказывают существенное влияние на свойства. 1 Объемные дефекты – это дефекты играющие разупрочняющюю роль. 2 Поверхностный дефект – на границах зерен нарушается упорядоченное атомов, кот усугубляются наличием большого числа включений. 3 Точечные дефекты – при кристаллизации отдельные узлы крист решетки могут оказаться не занятыми атомами. 4 Микены. Важнейшими видами Микены дислокаций явл линейные и краевые. Краевая дислокация – вызванная наличием в ней незоверш. атомной пл-ти.

А – краевая дислокация. АВ – линия краевой дислокации. Дислокационные нити не обрываются внутри кристалла, а выходят на его поверхность заканчиваются на др. дислокациях или образуют замкнутые петли. Дислокационный механизм. Основан на двух допущениях: 1 Сдвиг вдоль пл-ти скольжения происх. не одновременно,а последовательно. 2 Деформация или сдвиг начинается там, где есть дефекты, если дефектов нет, то сначала они обр-ся, а затем происходит деформация или сдвиг. Источник дислокации Франки-Рида. Пока действ. сдвиг. сылы будут образовыватся петли.

А – краевая дислокация. АВ – линия краевой дислокации. Дислокационные нити не обрываются внутри кристалла, а выходят на его поверхность заканчиваются на др. дислокациях или образуют замкнутые петли. Дислокационный механизм. Основан на двух допущениях: 1 Сдвиг вдоль пл-ти скольжения происх. не одновременно,а последовательно. 2 Деформация или сдвиг начинается там, где есть дефекты, если дефектов нет, то сначала они обр-ся, а затем происходит деформация или сдвиг. Источник дислокации Франки-Рида. Пока действ. сдвиг. сылы будут образовыватся петли.

10. Пластическая деформация поликристаллов. Металлы технической чистоты содержат большое количество примесей, которые в кристаллической решетке основного металла могут находиться либо в атомарном состоянии, либо в виде частиц второй фазы с собственной кристаллической структурой. Все факторы, затрудняющие перемещение дислокаций, будут повышать предел текучести и приближать его к пределу прочности, т.е. они могут рассматриваться как упрочняющие факторы.Увеличение сопротивления металла перемещению дислокаций зависит от следующих факторов:а) поворота плоскостей скольжения относительно действующей силы. При этом плоскости скольжения стремятся расположиться параллельно главному направлению деформации, б) увеличения плотности дислокаций, что приводит к значительным искажениям пространственной кристаллической решетки. в) торможения дислокаций на препятствиях: границах блоков, двойников, зерен, включениях других фаз. г) влияния примесей, мелкодисперсных фаз и атомов легирующих элементов. Упрочнение металлов и сплавов при пластической деформации приводит к исчерпанию пластичности металла и ограничивает возможности получения сложных деталей за один технологический переход. Общее остаточное формоизменение поликристаллического металла включает в себя пластическую деформацию зерен, изменение их формы и размеров и их относительное смещение. Внутрикристаллитная деформация отдельных зерен поликристалла осуществляется скольжением (иногда двойникованием). Межкристаллитная деформация заключается в относительном смещении зерен относительно друг друга. Если деформация поликристаллического металла осуществляется в холодном состоянии, то все особенности такой пластической деформации можно объяснить только различной кристаллографической ориентацией зерен в пространстве относительно внешних деформирующих сил.Кратко рассмотрим эти особенности. 1. Нарушается линейная зависимость между напряжениями и деформациями при нагружении выше предела пропорциональности, так как упругая составляющая деформации в зернах с благоприятной ориентировкой плоскостей скольжения относительно деформирующих сил и напряжений (в «слабых» зернах) меньше, чем в остальных («сильных»). 2. Имеет место упругое последействие, суть которого состоит в том, что образец под постоянной нагрузкой, не превышающей предела текучести, с течением времени дополнительно деформируется и после снятия нагрузки получает некоторую остаточную деформацию, которая со временем уменьшается либо совсем исчезает. 3. Происходит релаксация напряжений, т.е. уменьшение с течением времени уровня напряжений, соответствующих заданной величине упругой деформации. 4. Наблюдается упругий гистерезис, когда линия нагружения на графике изменения усилия по деформации не совпадает с линией разгрузки, образуя петлю гистерезиса, площадь которой характеризует количество тепла, выделившегося при деформации образца. 5. Наблюдается эффект Баушингера, который заключается в том, что в образце, деформированном за предел текучести, уменьшается сопротивление деформированию при последующей деформации обратного знака.

11. Холодная и горячая пластическая деформация металлов, их определение и возможност и. Для восстановления пластичности деформированного металла необходимо проводить рекристаллизационный отжиг. Горячую пластическую деформацию (или обработку давления) проводят при температурах выше температуры рекристаллизации. В этом случаи процесс рекристаллизации следует за деформацией и частично или полностью снимает эффект упрочнения. Поэтому в горячем состоянии металл не наклепывается и его формоизменение можно вести со значительными степенями пластической деформации.

|

12. Возврат и рекристаллизация. Виды рекристаллизации и их характеристика. Критическая степень деформации. Возврат наблюдается при относительно невысоких температурах нагрева (0,2Тпл, К) и разделяется, в свою очередь, на две фазы: отдых и полигонизацию. Рекристаллизация протекает вслед за возвратом при более высокой температуре, называемой температурой рекристаллизации. Эту температуру для технически чистых металлов можно приближенно определить по формуле А.А. Бочвара Трекр = 0,4Тпл (К), где Трекр – абсолютная минимальная температура рекристаллизации, К; Тпл – абсолютная температура плавления данного металла, К. Явление рекристаллизации заключается в том, что, начиная с определенных температур, благодаря интенсивному обмену атомов местами происходит зарождение и рост новых геометрически равноосных и энергетически равновесных зерен. Этот процесс протекает во времени и с тем большей скоростью, чем выше температура. Рекристаллизация проходит в две стадии. На первой стадии (рекристаллизация обработки) происходит замена деформированной структуры на равноосную мелкозернистую недеформированную структуру. Размер зерна после правильно проведенной рекристаллизации обработки определяется количеством новых центров рекристаллизации, которое зависит от степени предварительной пластической деформации и повышается с увеличением последней. Зарождение зерен с более совершенной структурой и рост их до взаимного соприкосновения при температуре выше температуры рекристаллизации называется первичной рекристаллизацией, или рекристаллизацией обработки. После завершения первичной рекристаллизации возможна вторая стадия процесса, которая называется собирательной рекристаллизацией.Собирательная рекристаллизация – это рост одних зерен за счет других. Степень деформации, после которой в результате последующего рекристаллизационного отжига образуется очень крупное и неравномерное по величине зерно, называется критической степенью деформации eкр.

13. Макро– и микроструктурный анализ металлов и сплавов. Сущность, возможности и методика выполнения. Макроструктурный анализ - это исследование полуфабрикатов или  готовых изделий в целях выявления дефектов структуры или особенностей строения невооруженным глазом, с помощью лупы или инструментального микроскопа (при небольших увеличениях - до 30-кратного). Существует два вида исследований: а) без применения травителей и б) с применением травителей для создания рельефа или окрашивания поверхности образцов, деталей или их сечений. Без предварительного травления могут быть выявлены дефекты или особенности структуры: поверхностные - трещины, шлаковые раковины, плены; внутренние - газовые пузыри, усадочные раковины, крупные непровары в сварных соединениях, а также определены вид, характер и предварительные причины изломов. Вязкое разрушение имеет матовый оттенок без ярко выраженного металлического блеска. Хрупкое разрушение характеризуется малой работой разрушения, затрачиваемой только на упругую деформацию. Усталостное разрушение развивается под действием растягивающих напряжений при знакопеременных нагрузках. Для исследования применяют поверхностное и глубокое травление. Поверхностное травление не создает рельефа и сопровождается окрашиванием отдельных зон с различной интенсивностью. Глубокое травление, создающее на поверхности микрорельеф, применяется для деталей и макрошлифов с однородной структурой (литье, кованые детали). Микроструктурный анализ заключается в исследовании строения (структуры) металлов и сплавов с помощью оптических металлографических микроскопов с увеличением от 50 до 1500 раз или с помощью электронных микроскопов со значительно большими увеличениями. Микроскопический анализ включает в себя приготовление микрошлифов и исследование их с помощью металлографического микроскопа. Структура металла выявляется только после травления микрошлифа специальным реактивом, т.е. после действия растворов кислот, щелочей, солей.

готовых изделий в целях выявления дефектов структуры или особенностей строения невооруженным глазом, с помощью лупы или инструментального микроскопа (при небольших увеличениях - до 30-кратного). Существует два вида исследований: а) без применения травителей и б) с применением травителей для создания рельефа или окрашивания поверхности образцов, деталей или их сечений. Без предварительного травления могут быть выявлены дефекты или особенности структуры: поверхностные - трещины, шлаковые раковины, плены; внутренние - газовые пузыри, усадочные раковины, крупные непровары в сварных соединениях, а также определены вид, характер и предварительные причины изломов. Вязкое разрушение имеет матовый оттенок без ярко выраженного металлического блеска. Хрупкое разрушение характеризуется малой работой разрушения, затрачиваемой только на упругую деформацию. Усталостное разрушение развивается под действием растягивающих напряжений при знакопеременных нагрузках. Для исследования применяют поверхностное и глубокое травление. Поверхностное травление не создает рельефа и сопровождается окрашиванием отдельных зон с различной интенсивностью. Глубокое травление, создающее на поверхности микрорельеф, применяется для деталей и макрошлифов с однородной структурой (литье, кованые детали). Микроструктурный анализ заключается в исследовании строения (структуры) металлов и сплавов с помощью оптических металлографических микроскопов с увеличением от 50 до 1500 раз или с помощью электронных микроскопов со значительно большими увеличениями. Микроскопический анализ включает в себя приготовление микрошлифов и исследование их с помощью металлографического микроскопа. Структура металла выявляется только после травления микрошлифа специальным реактивом, т.е. после действия растворов кислот, щелочей, солей.

14. Основные определения теории сплавов. Построение диаграмм состояния сплавов. Диаграмма состояния «свинец-сурьма». Сплавы, затвердевающие в соответствии с данной диаграммой, характеризуются тем, что их компоненты: - в жидком состоянии растворяются друг в друге в любых соотношениях; - в твердом состоянии совершенно не растворяются один в другом; - не образуют между собой химических соединений; - не имеют аллотропических превращений. Такой тип диаграммы имеют, например, сплавы: свинец-сурьма, серебро-свинец, алюминий-олово, свинец-барий, кадмий-висмут, олово-цинк. Точки излома и горизонтальные площадки являются критическими точками. Чистый свинец (кривая 1) имеет только одну критическую точку при температуре плавления (327°С). Чистая сурьма (кривая 6) также имеет одну критическую точку, которая соответствует 631°С. Сплав, содержащий 13% сурьмы и 87% свинца (эвтектический сплав), имеет также одну критическую точку, выраженную горизонтальной площадкой при температуре 246°С (кривая 3). Все остальные сплавы (кривые 2, 4, 5) имеют по две критические точки. Построение диаграммы состояния проводится в координатах "температура-концентрация компонентов".

На оси концентраций крайние точки соответствуют чистым компонентам: левая ордината – 100% Pb, правая – 100% Sb. Каждая точка этой оси характеризует сплав определенной концентрации. Проводим ординаты сплавов, для которых построены кривые охлаждения, и переносим на них критические точки. Соединив линией точки начала кристаллизации сплавов, получим линию АСВ - линию ликвидус. Линией ликвидус называется геометрическое место точек начала кристаллизации. Выше этой линии все сплавы данной системы находятся в жидком состоянии. Соединив точки конца кристаллизации, получим линию ДСЕ - линию солидус. Линией солидус называется геометрическое место точек конца кристаллизации. Ниже этой линии все сплавы находятся в твердом состоянии. Линия солидус на диаграммах данного типа является линией эвтектического превращения, так как на ней происходит кристаллизация эвтектики. Эвтектика представляет собой мелкодисперсную механическую смесь компонентов (свинца и сурьмы) или фаз. Сплавы левее точки С называются доэвтектическими, а правее - заэвтектическими.

15. Диаграммы состояния простых сплавов, правило фаз и отрезков. Определение структурного и фазового состава сплавов. Диаграмма состояния «никель-медь». Для определения свойств сплавов, температур их плавления, выбора методов и режимов термообработки необходимо знать структуру сплава в стабильном состоянии и в процессе нагрева и охлаждения сплава. В этом случае экспериментально строятся диаграммы состояния в координатах “температура - концентрация ” сплава. С помощью термического анализа получают кривые охлаждения сплавов в координатах “температура сплава – время охлаждения”. На этих кривых находят точки перегиба и горизонтальные площадки, которые характеризуют критические температуры сплавов. Затем в координатах “температура - концентрация” наносят критические точки превращения сплавов и плавно соединяют критические точки. Существуют методики построения диаграмм состояния многокомпонентных сплавов. Будем рассматривать для простоты 2-х компонентные системы. Диаграмма состояния первого рода. В соответствии с этой диаграммой кристаллизуются сплавы, компоненты которых неограниченно растворимые друг в друге только в жидком состоянии. В твердом состоянии компоненты не растворяются друг в друге и химических соединений не образуют. При кристаллизации компоненты сплава образуют механическую смесь, называемую эвтектикой. Примеры таких компонентов – свинец-сурьма, олово-цинк, свинец-серебро и др. Линия АСВ называется линией ликвидус – это геометрическое место точек начала кристаллизации сплавов. По линии АС из жидкого расплава L кристаллизуются кристаллы компонента А. По линии АDС кристаллизация компонента А заканчивается. По линии ВС из жидкого расплава L кристаллизуются кристаллы компонента В. По линии DСЕ кристаллизация компонента В заканчивается. Линия DСЕ называется линией солидус. По линии DСЕ в любой точке при постоянной температуре образуется эвтектическая смесь кристаллов (А+В). Точка С соответствует сплаву эвтектического состава. В этой точке кристаллизуется только эвтектическая смесь (А+В). Сплавы с концентрацией компонентов левее точки С называют доэвтектическими. Сплавы с концентрацией компонентов, соответствующей точке С называют эвтектическими. Сплавы с концентрацией компонентов правее точки С называют заэвтектическими. Количество и состав фаз в сплаве определяется правилом отрезков. Этим правилом можно пользоваться только в двухфазной области диаграммы. Для сплава концентрации I в области ВСЕ диаграммы при температуре t1 проводится конода (горизонтальная линия) до пересечения с линиями ликвидус и солидус. Отрезок nt1 принимается за 100%. Согласно правилу отрезков для определения количества жидкой фазы qℓp в процентах нужно: отнести противолежащий линии ликвидус отрезок mt1 ко всей длине отрезка и умножить на 100%, т.е. Аналогично количество твердой qsp в процентах определяется отношением отрезков mn и nt1: Вторая часть правила отрезков заключается в следующем: проекции точек пересечения коноды с линиями ликвидус и солидус на ось концентраций дают необходимые значения концентраций жидкой и твердой фаз. Диаграмма состояния второго рода. В соответствии с этой диаграммой кристаллизуются сплавы, компоненты которых неограниченно растворяются друг в друге как в твердом так и в жидком состоянии. По этой диаграмме кристаллизуются сплавы: железо-никель, железо-хром, медь-никель. Рассмотрим кристаллизацию сплава I. В точке С из жидкой фазы L появляются кристаллы твердого раствора концентрации точки1. При температуре t появляются кристаллы твердого раствора концентрации точки 2. В точке D кристаллы твердого раствора концентрации точки Е будут соответствовать концентрации сплава I. Таким образом, в процессе кристаллизации из жидкой фазы зарождаются кристаллы переменного состава. АСВ- линия ликвидус, АВD- линия солидус. Диаграмма состояния третьего рода. В соответствии с этой диаграммой кристаллизуются сплавы, компоненты которых неограниченно растворяются друг в друге в жидком состоянии. В твердом состоянии они растворяются ограниченно и при кристаллизации образуют эвтектику. В этой диаграмме чистые компоненты А и В кристаллизоваться не могут. Твердый раствор компонента А называют a. Твердый раствор компонента В называют b. По линии DСЕ образуется механическая смесь кристаллов твердых растворов a и b при кристаллизации жидкой фазы концентрации точки С. Так как растворимость В в А переменная, то по линии DК в зависимости от температуры выделяются избыточные кристаллы bII. bII- фаза, обогащенная компонентом В. АСВ- линия ликвидус, АDCEB- линия солидус. DCE- линия эвтектического превращения. DK- линия ограниченной растворимости компонента В в компоненте А. EF- линия предельной растворимости компонента А в компоненте В. Диаграмма состояния четвертого рода. Диаграмма состояния четвертого рода характеризует сплавы, компоненты которых А и В неограниченно растворимы друг в друге в жидком состоянии, нерастворимы в твердом состоянии и образуют устойчивые химические соединения. Линия СЕ соответствует химическому соединению АnВm. Точка С соответствует температуре плавления химического соединения АnВm. Диаграмма имеет 2 эвтектические точки D и D¢. Для химического соединения АnВm характерна строго определенное соотношение компонентов и постоянная температура плавления. Правило фаз Гиббса. Процессы, происходящие в металлах и сплавах при их фазовых превращениях, подчинены общему закону равновесия, который называется правилом фаз Гиббса. С помощью правила фаз можно определить количественную зависимость между числом степеней свободы, числом компонентов и фаз в условиях равновесия. В общем виде правило фаз выражается следующим уравнением: С = К - Ф + n, где С – число степеней свободы, количество независимых переменных, изменение которого не приводит к изменению состояния равновесия системы, т.е. к изменению числа фаз, находящихся в равновесии. К – количество компонентов, образующих систему; Ф – число фаз, находящихся в равновесии; n – количество внешних факторов (температура и давление). Учитывая, что все превращения в сплавах происходят при постоянном давлении, для металлических систем переменным внешним фактором будет только температура, т.е. n = 1. При С = 0 система не имеет ни одной степени свободы (система нонвариантна), т.е. фазы находятся в равновесии при строго определенной температуре и концентрации. Если С = 1, то это значит, что система при данных условиях имеет одну степень свободы (система моновариантна), т.е. если изменить внешний фактор (температуру), то изменится концентрация жидкой и твердой фаз, но равновесие не нарушится. При С = 2 система при данных условиях имеет две степени свободы, т.е. существует область, в которой можно изменить температуру и концентрацию сплава, не нарушая равновесия. Диаграмма состояния сплавов с неограниченной растворимостью компонентов друг в друге в твердом состоянии. Неограниченные твердые растворы замещения в твердом состоянии образуют компоненты с однотипной кристаллической решеткой, имеющие небольшую разницу в параметрах решетки и близкие по физическим свойствам. К таким сплавам относятся системы: медь-никель, медь-золото, медь-платина, золото-серебро, железо-никель, железо-ванадий и др. Построение диаграммы состояния неограниченных твердых растворов проводится так же, как и построение диаграмм состояния эвтектического типа по кривым охлаждения. Кривые охлаждения 1 и 5 характеризуют кристаллизацию никеля и меди при постоянной температуре, равной температуре их плавления. Кристаллизация всех других сплавов (кривые 2, 3, 4) протекает при переменной температуре, и характер кривых охлаждения для всех сплавов будет один и тот же. Перенеся критические точки с кривых охлаждения на ординаты с соответствующим составом сплавов и соединив одноименные точки линиями, получим верхнюю, слегка выпуклую, линию - линию начала кристаллизации (ликвидус) и нижнюю, слегка вогнутую, линию - линию конца кристаллизации (солидус). На этой диаграмме выше линии ликвидус все сплавы представляют собой жидкий раствор компонентов, между линиями ликвидус и солидус - жидкий и твердый (a) растворы, а ниже линии солидус все сплавы однофазны и состоят из a-твердого раствора. Кристаллизация сплавов данной системы начинается ниже линии ликвидус и заключается в выделении из жидкого раствора кристаллов твердого раствора. Состав жидкой фазы при понижении температуры будет изменяться по линии ликвидус, состав твердой фазы – по линии солидус. В момент окончания процесса кристаллизации при достаточной скорости диффузии концентрация твердого раствора должна быть равна исходной концентрации сплава. Как и в предыдущем случае, в двухфазной области между линиями ликвидус и солидус для любой точки можно определить фазовый состав, концентрацию фаз и их количественное соотношении. Например, возьмем точку М, проведем через нее коноду, которая пересечет линию ликвидус в точке «в», а линию солидус в точке «а». Состав жидкой фазы в точке М определяется абсциссой точки «в», а именно «в¢» а состав твердой фазы - координатой точки «а», т.е. «а¢». Количество твердой фазы  , количество жидкой фазы

, количество жидкой фазы  . Так как все сплавы в твердом состоянии представляют собой однофазный твердый раствор, то микроструктура всех сплавов будет однотипной. На микрошлифах выявляются только границы зерен. Кроме того, чем больше в сплаве меди, тем более розовой будет его структура, приближаясь постепенно к цвету меди.

. Так как все сплавы в твердом состоянии представляют собой однофазный твердый раствор, то микроструктура всех сплавов будет однотипной. На микрошлифах выявляются только границы зерен. Кроме того, чем больше в сплаве меди, тем более розовой будет его структура, приближаясь постепенно к цвету меди.

16. Диаграммы состояния простых сплавов. Построение диаграммы состояния сплавов, компоненты которых ограничено растворяются друг в друге. Диаграмма состояния сплавов с ограниченной растворимостью компонентов друг в друге в твердом состоянии. Сплавы, затвердевающие в соответствии с диаграммой состояния ограниченных твердых растворов, характеризуются тем, что в жидком состоянии компоненты растворяются друг в друге неограниченно, а в твердом состоянии образуют ограниченные твердые растворы и эвтектику. Такой тип диаграммы имеют сплавы системы: алюминий-медь, алюминий-кремний, серебро-медь, свинец-олово и др. В системах такого типа не образуются фазы, представляющие собой чистые компоненты. Из жидкой фазы могут выделяться только твердые растворы a и b: a-твердый раствор - это раствор компонента В в компоненте А, т.е. А (В). b-твердый раствор - это раствор компонента А в компоненте В, т.е. В (А). Следовательно, около вертикали А расположена область существования a-твердого раствора на основе компонента А. Эта область - А¢QЕА. Максимальная растворимость компонента В в компоненте А при комнатной температуре определяется отрезком А¢Q. Предельная же растворимость В в А в зависимости от температуры характеризуется кривой QЕА. Около вертикали В расположена область b-твердого раствора компонента А в компоненте В (В¢F¢FВ). Растворимость компонента А в компоненте В при комнатной температуре и при температуре до точки F определяется отрезком F¢В¢, далее она изменяется по линии FВ. Линия АСВ является линией ликвидус, АЕСFВ - линией солидус. Зная правило фаз и правило отрезков, можно проследить за процессом кристаллизации любого сплава и определить структурный и фазовый составы во всех областях диаграммы. Рассмотрим сплав I. В точке 1 начинается процесс кристаллизации. Из жидкой фазы выделяются кристаллы a-твердого раствора, состав которого изменяется по кривой а-2. Состав жидкой фазы при этом изменяется по кривой 1-в. В точке 2 кристаллизация заканчивается. Кристаллы твердого раствора имеют состав исходного жидкого сплава. Ниже точки 3, лежащей на линии предельной растворимости, твердый раствор a становится пересыщенным и из него выделяются избыточные кристаллы твердого раствора b. Состав твердого раствора a изменяется по линии. 3-Q. Состав выделяющейся b-фазы определяется концентрацией F¢, а ее количество - отрезками от линии сплава 3-4 до кривой 3-Q, отнесенными к отрезку 4-F¢. Кристаллы b, выделяющиеся из жидкости при первичной кристаллизации, являются первичными и записываются с индексом (bI) или без него (b). Кристаллы, выделяющиеся из твердого раствора, обозначаются bII (b-вторичные). У сплавов с концентрацией левее точки Q вторичные выделения b-кристаллов отсутствуют. Поскольку растворимость компонента А в компоненте В по линии F-F¢ в данном случае постоянна, то вторичных выделений a-кристаллов из b-фазы не происходит. Рассмотрим сплав II. В этом сплаве ниже точки 5 кристаллизуется a-фаза. Состав жидкой фазы при этом изменяется по линии 5-с, а твердой a-фазы - по линии е-Е. В точке 6 жидкая фаза имеет эвтектический состав (точки С) и кристаллизуется с образованием эвтектики при постоянной температуре. Состав a-фазы в точке 6 определяется координатой точки Е(Е¢),а состав b-фазы - координатой точки F(F¢). При охлаждении сплава II ниже температуры точки 6 из a-

|

|

|