|

Краткие теоретические сведения

|

|

|

|

Верхнее строение пути (ВСП) является единой комплексной конструкцией, состоящей из рельсов, скреплений с противоугонами, рельсовых опор (чаще всего в виде шпал), балласта, мостового полотна, стрелочных переводов и ряда специальных устройств. Верхнее строение пути воспринимает и упруго передает на основную площадку земляного полотна динамические воздействия колес подвижного состава, а также направляет колеса движущегося по пути подвижного состава.

Рельсы, соединенные между собой стыковыми скреплениями, а со шпалами – промежуточными скреплениями, образуют вместе путевую (рельсо-шпальную) решетку; шпалы (или брусья) заглублены в балластный слой, который опирается на основную площадку земляного полотна. На мостах при устройстве проезжей части без балласта рельсы опираются на деревянные мостовые брусья или железобетонные плиты.

В местах разветвления и соединения путей укладывают стрелочные переводы, опорами для металлических частей которых служат переводные брусья. Рельсы, шпалы и другие элементы верхнего строения пути типизированы; для каждого типа элементов установлены стандарты, определяющие их конструкцию, размеры, качество материала. Конструкция верхнего строения пути должна быть прочной, устойчивой, стабильной, износостойкой, экономичной, в любых эксплуатационных условиях она должна обеспечивать безопасное и плавное движение поездов с максимальной скоростью.

3.1.1. Рельсы

Стандартными и общепринятыми рельсами на всех дорогах мира являются рельсы широкоподошвенные.

Широкоподошвенный рельс состоит из трех основных частей: головки, подошвы и шейки, соединяющей головку с подошвой.

|

|

|

Рельсы являются главным элементом верхнего строения пути, они предназначены для того, чтобы:

непосредственно воспринимать давление от колес подвижного состава и передавать это давление нижележащим элементам ВСП;

направлять колеса подвижного состава при их движении;

на участках с автоблокировкой служить проводником сигнального тока, а при электротяге – обратного силового тока.

В стандарте применяют такое определение термина: рельсы промышленные – рельсы, имеющие потребительские качества, удовлетворяющие условиям эксплуатации на железнодорожных технологических путях предприятий и организаций различных отраслей народного хозяйства.

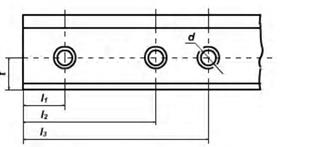

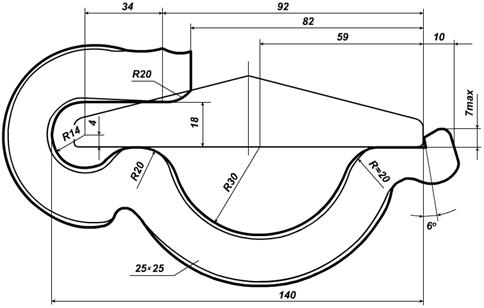

Форма и основные (контролируемые) размеры поперечного сечения рельсов должны соответствовать приведенным на рис. 3.1 и в табл. 3.1.

Рельсы подразделяют

по типам: Р50, Р65, Р65К (для наружных нитей кривых участков пути), Р75;

по категориям качества:

– рельсы термоупрочненные высшего качества (В);

– рельсы термоупрочненные (Т1, Т2);

– рельсы нетермоупрочненные (Н);

по наличию болтовых отверстий:

– с отверстиями на обоих концах;

– без отверстий;

по способу выплавки стали:

– из мартеновской стали (М);

– из конвертерной стали (К);

– из электростали (Э);

по виду исходных заготовок:

– из слитков,

– из непрерывно-литых заготовок (НЛЗ);

по способу противофлокенной обработки:

– из вакуумированной стали, прошедшие контролируемое охлаж-дение;

– прошедшие изотермическую выдержку.

Т а б л и ц а 3.1

Основные размеры поперечного сечения рельса

| Наименование размера поперечного сечения | Значение размера для типа рельса | |||

| Р50 | Р65 | Р65К | Р75 | |

| Высота рельса H | 152 | 180 | 181 | 192 |

| Высота шейки h | 83 | 105 | 105 | 104 |

| Ширина головки b | 72 | 75 | 75 | 75 |

| Ширина подошвы B | 132 | 150 | 150 | 150 |

| Толщина шейки e | 16 | 18 | 18 | 20 |

| Высота пера m | 10,5 | 11,2 | 11,2 | 13,5 |

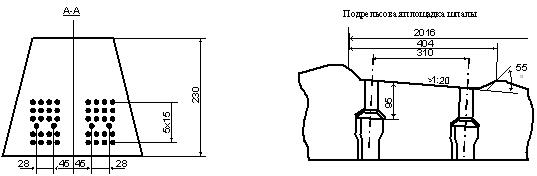

Расположение, количество и диаметр болтовых отверстий в шейке на концах рельсов должны соответствовать значениям, приведенным на рис. 3.2 и в табл. 3.2.

|

|

|

При необходимости рельсы могут быть изготовлены с другим расположением, количеством и диаметром болтовых отверстий.

Основные сведения о стандартных рельсах приведены в табл. 3.1, длина рельсов по действующему стандарту равна 25 м. На сети дорог завершен переход к рельсам длиной 25 м не только прокатом новых на заводе, но и сваркой старогодных рельсов по длине 25 м. Рельсы прежней стандартной длины (12,5 м) используют только как уравнительные на бесстыковом пути, при укладке стрелочных переводов и как инвентарные при сборке путевой решетки с железобетонными шпалами с последующей заменой их бесстыковыми рельсовыми плетями. Для укладки на внутренней нити кривых изготавливают укороченные рельсы длиной 24,84 и 24,92 м при 25-метровых рельсах и 12,42 и 12,46 при 12,5-метровых, а для бесстыкового пути – еще и 12,38 м.

Рис. 3.1. Основные размеры

поперечного сечения рельса

Рис. 3.1. Основные размеры

поперечного сечения рельса

|  Рис 3.2. Расположение болтовых

отверстий

Рис 3.2. Расположение болтовых

отверстий

|

Т а б л и ц а 3.2

Параметры расположения болтовых отверстий

| Тип рельса | Значение размера | Допускаемое отклонение для рельса категории | |||||

| d | t | l1 | L2 | L3 | B | Т1,Т2, Н | |

| Р50 | 34 | 68,5 | 66 | 216 | 356 | +0,8 – | +1,0 – |

| Р65, Р65К | 36 | 78,5 | 96 | 316 | 446 | ||

| Р75 | 36 | 80,4 | 96 | 316 | 446 | ||

Примеры условного обозначения рельсов:

типа Р65, категории Т1 из стали марки М76Т, длиной 25 м с тремя болтовыми отверстиями на обоих концах рельса: Рельс Р65-Т1-М76Т-25-3/2 ГОСТ Р 51685-2000;

типа Р75, категории Т2, из стали марки Э76Ф, длиной 25 м с двумя болтовыми отверстиями на одном конце рельса: Рельс Р75-Т2-Э76Ф-25-2/1 ГОСТ Р 51685-2000;

типа Р65, категории Н, из стали марки М76, длиной 12,5 м, без болтовых отверстий: Рельс Р65-Н-М76-12,5-0 ГОСТ Р 51685-2000;

типа Р65, категории В, из стали марки К78ХСФ длиной 25 м, с тремя болтовыми отверстиями на одном конце рельса: Рельс Р65-В-К78ХСФ-25-3/1 ГОСТ Р 51685-2000.

3.1.2. Шпалы

Шпалы (от голл. Spalk – подпорка) – опоры для рельсов в виде брусьев, укладываемых на балластный слой верхнего строения пути. Шпалы обеспечивают неизменность взаимного расположения рельсовых нитей, воспринимают давление от рельсов и передают его на балластный слой.

Наиболее распространенным видом рельсовых опор на железных дорогах мира являются деревянные шпалы, их изготавливают из сосны, ели, пихты, лиственницы, кедра и березы. Деревянные шпалы должны соответствовать требованиям ГОСТ 78-89 – «Шпалы деревянные для железных дорог колеи 1520 мм». В зависимости от назначения деревянные шпалы изготавливаются трех типов (табл. 3.3.):

|

|

|

I – для главных путей 1-го и 2-го классов, а также для путей 3-го класса при грузонапряженности более 50 ткм брутто/км в год или при скорости движения поездов более 100 км/ч;

II – для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III – для путей 5-го класса (для малодеятельных подъездных путей промышленных предприятий).

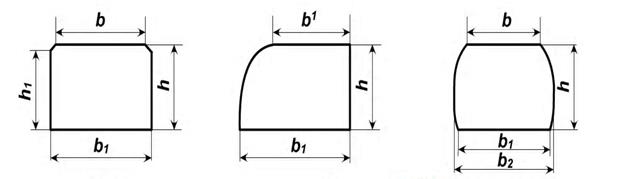

По форме поперечного сечения деревянные шпалы подразделяются на три вида (рис. 3.3): обрезные (а), полуобрезные (б), необрезные (в).

а б в

Рис. 3.3. Формы поперечного сечения шпал

Режимы и качество пропитки шпал должны соответствовать требованиям к пропитке глубоконаколотых шпал и ГОСТ 20022.5.

Т а б л и ц а 3.3

Габаритные размеры деревянных шпал

| Тип шпалы | Толщина шпалы h, мм | Высота пропиленных боковых сторон h1, мм | Ширина пласти шпалы | Длина шпалы, мм | ||

| верхней | нижней b1, мм | |||||

| b | b ' | |||||

| не менее, мм | ||||||

| I | 180 ± 5 | 150 | 180 | 210 | 250 ± 5 | 2750 ± 20 |

| II | 160 ± 5 | 130 | 150 | 195 | 230 ± 5 | |

| III | 150 ± 5 | 105 | 140 | 190 | 230 ± 5 | |

Размеры шпал установлены для древесины с влажностью не более 22 %. При большей влажности шпалы должны иметь по толщине и ширине припуски на усушку древесины для хвойных пород по ГОСТ 6782.1, а для лиственных пород – по ГОСТ 6782.2.

Длина шпалы должна измеряться по наименьшему расстоянию между ее торцами, толщина – в любом месте, но не ближе 380 мм от торцов, ширина верхней и нижней пластей – в самом узком месте на участках длиной 400 мм, отстоящих на расстоянии 380 мм от торцов шпалы.

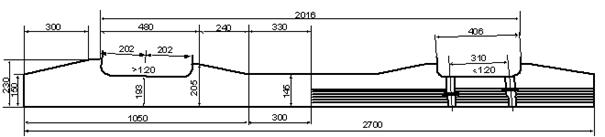

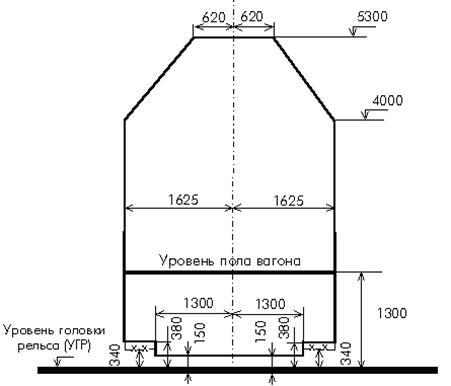

Помимо деревянных шпал на железнодорожном транспорте используют также и железобетонные согласно ГОСТ 10629-88 – «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм. Технические условия». Данный стандарт распространяется на железобетонные, предварительно напряженные шпалы для железнодорожных путей с рельсовой колеей шириной 1520 мм и рельсами типов Р75, Р65 и Р50, по которым обращается типовой подвижной состав общей сети железных дорог. Параметры железобетонных шпал приведены в табл. 3.4 и на рис. 3.4.

|

|

|

Шпалы в зависимости от типа рельсового скрепления подразделяют на два вида:

Ш1 – для раздельного клеммно-болтового рельсового скрепления (типа КБ) с болтовым креплением подкладки к шпале;

Ш2 – для нераздельного клеммно-болтового рельсового скрепления (типа БПУ) с болтовым прикреплением подкладки или рельса к шпале.

Т а б л и ц а 3.4

Параметры железобетонных шпал

| Параметр | Значение |

| Вес одной штуки, кг | 270 |

| Количество в 1 т., шт. | 3,7 |

| Тонн на 1 км | 224 |

| Норма загрузки в полувагон, шт. | 256 |

Шпалы изготавливаются из тяжелого бетона. Фактическая прочность бетона (в проектном возрасте, передаточная и отпускная) должна соответствовать требованиям ГОСТ 13015.0.

Нормируемую передаточную прочность бетона следует принимать равной 32 МПа (326 кгс/см).

Отпускную прочность бетона принимают равной передаточной прочности бетона.

Марка бетона по морозостойкости должна быть не ниже F200.

Для бетона шпал применяется щебень из природного камня или щебень из гравия фракции 5 – 20 мм.

В качестве арматуры шпал используют стальную проволоку периодического профиля класса Вр диаметром 3 мм.

3.1.3. Рельсовые скрепления. Противоугоны

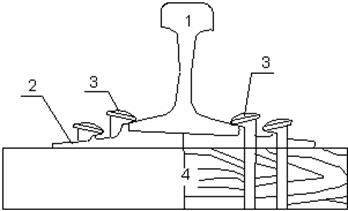

Рельсовый путь представляет собой две непрерывные рельсовые нити, расположенные на определенном расстоянии одна от другой благодаря креплению рельсов к шпалам и отдельных рельсовых звеньев друг к другу. Рельсы соединяют со шпалами с помощью промежуточных скреплений (рис. 3.5), которые должны обеспечивать надежную и достаточно упругую их связь, неизменную ширину колеи и необходимый уклон рельсов, не должны допускать их продольного смещения и опрокидывания, а при использовании железобетонных шпал помимо этого электрически изолировать рельсы и шпалы. Существует три основных типа промежуточных скреплений: нераздельные, смешанные и раздельные.

а

б

в г

Рис. 3.4. Габаритные размеры железобетонных шпал

Рис 3.5. Промежуточное смешанное костыльное

рельсовое скрепление:

1 – рельс; 2 – подкладка; 3 – костыль; 4 – шпала

При нераздельном скреплении рельс и подкладки, на которые он опирается, крепят к шпалам одними и теми же костылями или шурупами. При смешанном скреплении подкладки, кроме того, крепят к шпалам дополнительными костылями. Смешанное костыльное скрепление с применением клинчатых подкладок, имеющих уклон 1:20, широко распространено на дорогах нашей страны. Преимуществами данного вида скрепления являются простота конструкции, небольшая масса, сравнительная легкость зашивки, перешивки и разборки пути. Однако такое скрепление не гарантирует постоянства ширины колеи и способствует механическому изнашиванию шпал.

|

|

|

При раздельном скреплении рельс соединяют с подкладками жесткими или упругими клеммами и клеммными болтами, а подкладки крепят к шпалам болтами или шурупами. Положительные качества раздельного скрепления (возможность смены рельсов без снятия подкладок, значительное сопротивление продольным усилиям, обеспечение постоянства ширины колеи) способствуют все более широкому его применению, хотя оно несколько дороже и сложнее по конструкции скрепления других видов.

На железных дорогах России широко распространено раздельное скрепление КБ-65. Его недостатками являются большое число деталей, значительная масса и высокая жесткость. Поэтому в настоящее время началось активное внедрение нового бесподкладочного пружинного раздельного скрепления пониженной жесткости – ЖБР-3-65, у которого масса и число деталей уменьшены более чем в 1,5 раза. Кроме того, разработано анкерное рельсовое скрепление АРС-4, наиболее перспективное для пути с железобетонными шпалами. Благодаря отсутствию резьбовых соединений оно не требует обслуживания, что позволяет существенно сократить затраты на содержание пути.

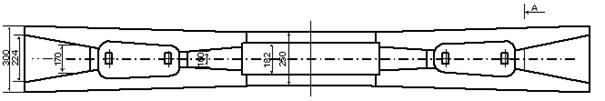

Рельсовые звенья соединяют друг с другом с помощью стыковых скреплений (рис. 3.6, 3.7), основными элементами которых являются накладки, болты с гайками и пружинные шайбы. Стыковые накладки предназначены для восприятия в стыке изгибающих и поперечных сил. Двухголовые накладки изготавливают из высокопрочной стали и подвергают закалке. Болты, как и накладки, должны иметь высокую прочность. Под гайки стыкового скрепления для обеспечения постоянного натяжения подкладывают пружинные шайбы. В последнее время переходят на применение шестидырных накладок.

По расположению относительно шпал в качестве стандартных приняты стыки на весу, что обеспечивает большую упругость и удобство подбивки балласта под стыковые шпалы. Так как с изменением температуры длина рельсов меняется, между их торцами в стыках оставляют зазор, наибольшая величина которого во избежание сильных ударов колес подвижного состава не должна превышать 21 мм. Каждому значению температуры воздуха (и рельсов) соответствует определенный стыковой зазор.

Рис. 3.6. Конструкция стыкового скрепления:

1 – рельс; 2 – двухголовая накладка; 3 – болт путевой;

4 – шайба пружинная; 5 – гайка

Рис. 3.7. Боковой вид стыкового скрепления

Для обеспечения возможности некоторого перемещения концов рельсов в стыках болтовые отверстия в ранее изготавливавшихся рельсах имели форму овала (с большой осью, направленной вдоль рельса) или круга большего диаметра, чем у болтов. Вновь выпускаемые рельсы имеют только круглые отверстия, что повышает прочность рельсов и упрощает технологию их изготовления.

На линиях с автоблокировкой на границах блок-участков применяют изолирующие стыки, препятствующие прохождению электрического тока от одного из соединяемых рельсов к другому. В стыковой зазор помещают прокладку из текстолита или трикопа, имеющую очертания рельса. В последнее время все шире применяют клееболтовые стыки, в которых металлические стыковые накладки, изолирующие прокладки из стеклоткани и болты с изолирующими втулками соединяют с концами рельсов с помощью эпоксидного клея в монолитную конструкцию.

На линиях с электрической тягой и автоблокировкой для беспре-пятственного прохождения тока через стык устанавливают специальные стыковые соединители.

Под действием сил, которые возникают при движении поездов, особенно при торможении на затяжных спусках, может происходить продольное перемещение рельсов по шпалам или вместе со шпалами по балласту, называемое угоном пути. Для предотвращения угона пути применяют противоугоны. Стандартные пружинные противоугоны (рис. 3.8) представляют собой пружинную скобу, защемляемую на подошве рельса и упирающуюся в шпалу. На 25-метровом рельсовом звене устанавливают от 18 до 44 пар противоугонов.

Порядок выполнения работы

1) Изучить верхнее строение пути железных дорог РФ, назначение и параметры отдельных его элементов.

2) Оформить отчет по практической работе в соответствии с требованиями стандарта предприятия СТП ОмГУПС 1.2-2005.

3) Ответить на контрольные вопросы.

Рис. 3.8. Внешний вид противоугона

Содержание отчета

1) Титульный лист.

2) Цель работы.

3) Краткие теоретические сведения.

4) Схемы элементов верхнего строения пути в соответствии с вариантом (табл. 3.5).

5) Ответы на контрольные вопросы.

3.4. Контрольные вопросы

1) В чем особенность применения рельса марки R65К?

2) В чем преимущества и недостатки железобетонных шпал?

3) Назначение и виды противоугонов.

4) Для какой цели отверстия в рельсах делают большего диаметра, чем болты?

5) Преимущества и недостатки применения бесстыкового пути.

Таблица 3.5

Варианты индивидуальных заданий

| Номер варианта | Поперечное сечение рельса | Эскиз элемента ВСП |

| 1 | Р50 | Железобетонная шпала |

| 2 | Р 65 | Поперечный разрез клееболтового изолирующего стыка |

| 3 | Р 65К | Раздельное рельсовое скрепление для железобетонных шпал |

| 4 | Р 75 | Поперечный разрез изолирующего стыка с металлическими накладками |

| 5 | Р 50 | Раздельное рельсовое скрепление для железобетонных шпал |

| 6 | Р 65 | Поперечный разрез изолирующего стыка с металлическими накладками |

| 7 | Р 65К | Железобетонная шпала |

| 8 | Р 75 | Раздельное рельсовое скрепление для железобетонных шпал |

| 9 | Р 50 | Поперечный разрез клееболтового изолирующего стыка |

| 0 | Р 65 | Железобетонная шпала |

Библиографический список

1. Железные дороги. Общий курс: Учебник / Под ред. М. М. У з д и- н а. СПб: Выбор, 2002. 367 с.

2. Общий курс железных дорог / В. Н. С о к о л о в, В. Ф. Ж у к о в с- к и й и др./ УМЦ ЖДТ РФ. М., 2002. 295 с.

3. Эксплуатационные основы автоматики и телемеханики: Учебник / В. В. С а п о ж н и к о в, И. М. К о к у р и н и др. М.: Маршрут, 2006. 247 с.

ПРИЛОЖЕНИЕ

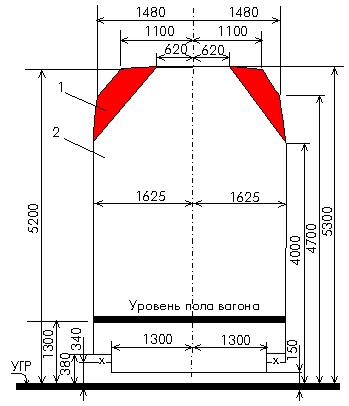

ОЧЕРТАНИЯ ГАБАРИТОВ

Рис. П.1. Габарит подвижного состава Т

Рис. П.1. Габарит подвижного состава Т

|  Рис. П.2. Габарит подвижного состава Тц

Рис. П.2. Габарит подвижного состава Тц

|

Рис. П.3. Общесетевой габарит погрузки

Рис. П.3. Общесетевой габарит погрузки

|

Продолжение приложения

Рис. П.4. Льготный габарит погрузки

Окончание приложения

Рис. П.4. Льготный габарит погрузки

Окончание приложения

|

Рис. П.5. Зональный габарит погрузки

Рис. П.5. Зональный габарит погрузки

|  Рис. П.6. Габарит подвижного состава 1-Т

Рис. П.6. Габарит подвижного состава 1-Т

|

Рис. П.6. Габарит Тпр для полувагонов

Учебное издание

СУШКОВ Сергей Александрович,

СОКОЛОВ Максим Михайлович

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ДЛЯ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

ПРИ ИЗУЧЕНИИ ДИСЦИПЛИНЫ «ОБЩИЙ КУРС

ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА»

Часть 1

_______________________________

Редактор Н. А. Майорова

Корректор И. А. Сенеджук

***

Подписано в печать.05.2014. Формат 60 ´ 84 1/16.

Офсетная печать. Бумага офсетная. Усл. печ. л. 2,4. Уч.-изд. л. 2,7.

Тираж 200 экз. Заказ .

**

Редакционно-издательский отдел ОмГУПСа

Типография ОмГУПСа

*

644046, г. Омск, пр. Маркса, 35

|

|

|