|

Явление помпажа и регулирование работы центробежных и поршневых компрессоров.

|

|

|

|

В практике работы компрессоров часто возникает необходимость увеличения или уменьшения количества газа, подаваемого компрессором или группой компрессоров. Обычно несоответствие между подачей газа в сеть и его потреблением выражается в изменении давления нагнетания, которое понижается или повышается. В этом случае конченая цель регулирования компрессорной установки как самостоятельно изолированного агрегата - обеспечение постоянства заданного давления.

Существуют различные способы регулирования давления, как по схеме, так и по технологии исполнения. В связи с этим при выборе той или иной схемы необходимо исходить из наиболее экономичной, возможной для данных условий и оборудования.

При эксплуатации групповых компрессорных установок регулирование общей производительности обеспечивается пуском или остановкой одного или нескольких компрессоров. Однако при работе одиночных компрессоров такой способ приводит к резким изменениям давления в сети, что может расходиться с условиями поставки газа.

Наилучший способ регулирования - изменение частоты вращения вала компрессора и там, где это возможно, установка двигателей синхронных или внутреннего сгорания.

Однако приводом большинства компрессоров, используемых на нефтехимических предприятиях, служат асинхронные двигатели, с нерегулируемой частотой вращения вала.

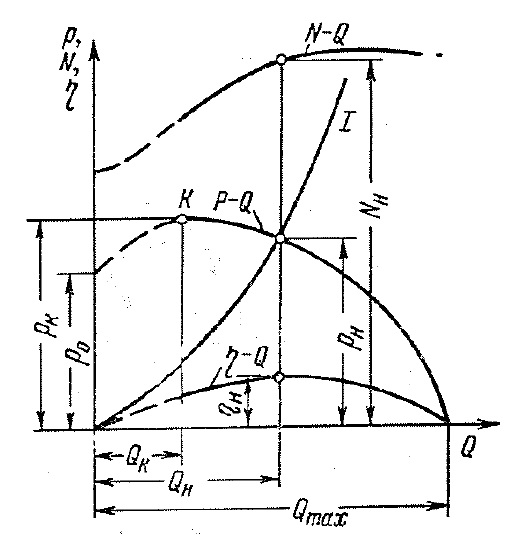

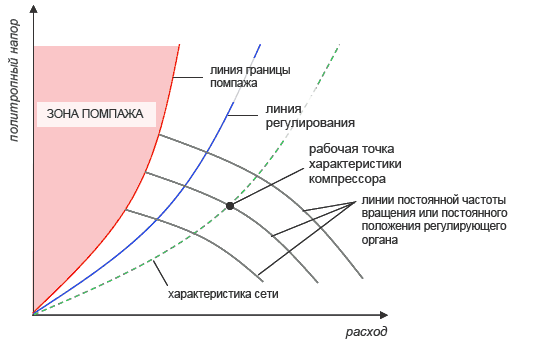

На рисунках 11, 12 приведена характеристика центробежного компрессора при постоянной частоте вращения ротора. Там же нанесена и характеристика сети (кривая I). При работе в данной сети параметрами компрессора являются Qн, Nн, ηн. При уменьшении сопротивления сети производительность компрессора возрастает. При отсутствии сопротивления сети (когда компрессор работает на «выброс») его производительность достигает максимального значения, т.е. Qмах. Как видно на слайде, при работе центробежного компрессора его параметры могут достигать критических значений: Qк и рк.

|

|

|

В случае работы компрессора при Q<Qк возникает явление помпажа, характеризующееся чередованием прекращения и возобновления подачи газа и сопровождающееся вибрациями машины и сотрясением трубопроводов. Явление помпажа объясняется следующим образом. При сокращении подачи машины до Qк давление нагнетания становится максимальным. При дальнейшем уменьшении подачи Q<Qк давление, развиваемое компрессором, падает до р<рк. В этом случае машина прекращает подачу и даже возможно обратное движение газа с линии нагнетания на линию всасывания. Поскольку расход сжатого газа остается Q, давление на линии нагнетания быстро падает, и компрессор возобновляет подачу. Таким образом, в сети возникают пульсации подачи и давления, период которых зависит от емкости сети, а амплитуда от емкости машины.

Рисунок 11 - Явление помпажа

Рисунок 12 - Явление помпажа

Для обеспечения нормальной работы компрессора и устранения явления помпажа применяются автоматические регуляторы - антипомпажные устройства, которые поддерживают необходимый расход среды:

• противопомпажные гидравлические регуляторы;

• пневматические регуляторы;

• электронные контроллеры.

Регулирование работы компрессора с целью избежания явления помпажа может производиться:

• перепуском сжатого газа из нагнетательного трубопровода во всасывающий;

• изменением величины мертвого пространства (поршневой компрессор);

• дросселированием на линии всасывания и нагнетания;

• воздействием на всасывающий клапан (поршневой компрессор);

• изменением положения лопаток в диффузоре;

• изменением частоты вращения.

|

|

|

Системы защиты автоматически срабатывают в случаях внезапных значительных изменений характеристик нормального технологического режима. Они защищают компрессорные машины и решают двоякую задачу:

• недопущение работы компрессорной машины в зоне неустойчивой работы (в зоне помпажа);

• предотвращение помпажа;

• обеспечение высокой экономической эффективности работы компрессора.

Компрессорные станции.

Компрессорные станции (КС) – технологические объекты (инженерные сооружения), предназначенные для поддержания в газопроводе рабочего давления, обеспечивающего транспортировку газа в предусмотренных объемах.

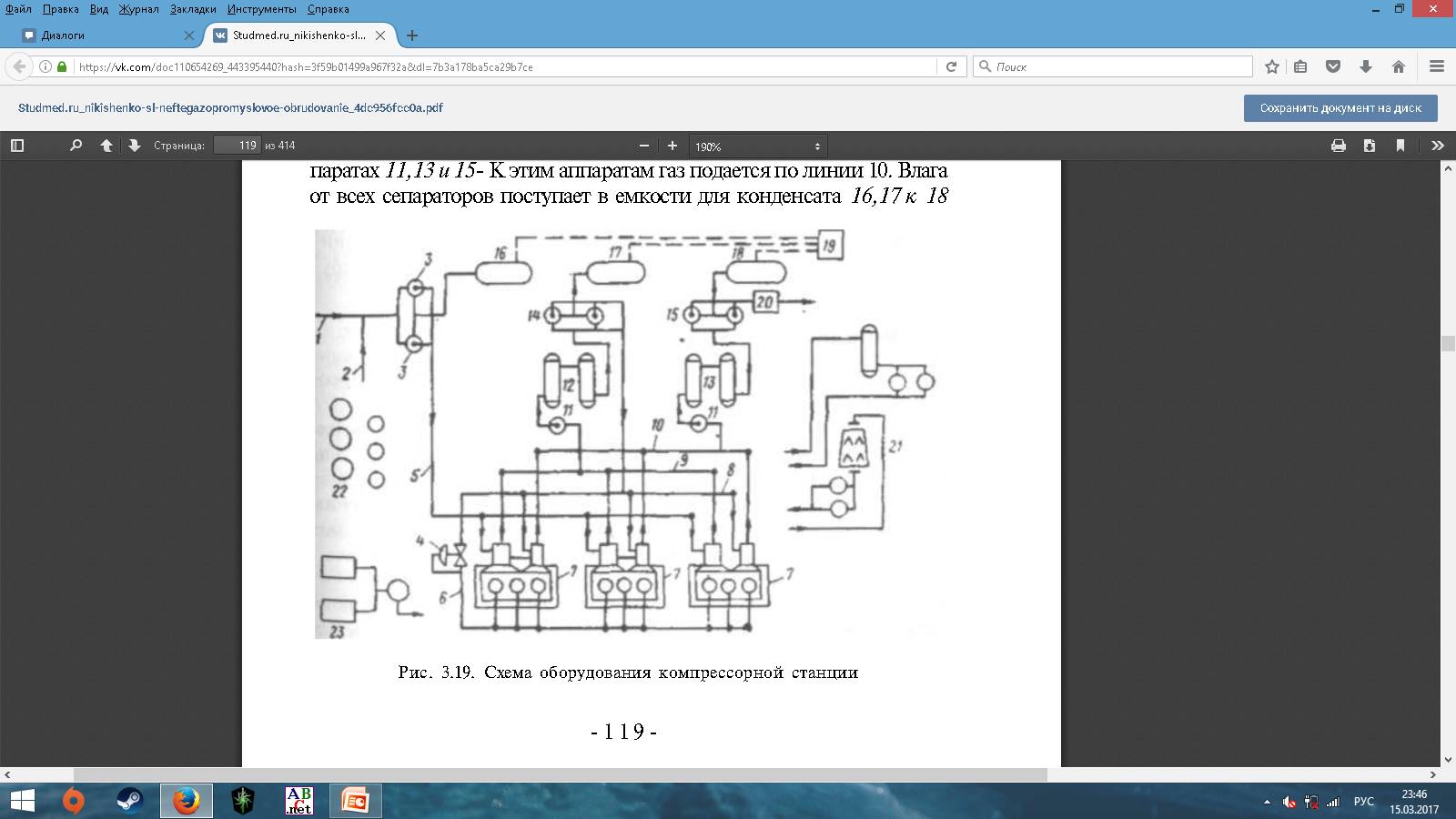

КС сооружают по трассе газопровода. Расстояние между ними составляет 100-150 км. На рисунке 13 показана схематично компрессорная станция. Здесь по газопроводам 1 и 2 к станции поступает газ после предварительной обработки на установках подготовки нефти. Газ проходит сепараторы 3 для отделения жидкости и механических примесей и подается к компрессорам по линии 5. Через регулятор давления «после себя» 4 газ подается к двигателям компрессоров 10ГК. Остальная, основная часть газа по трубопроводу идет в цилиндры компрессоров 7. После сжатия в ступени I газ направляется по линии 9 в маслоотделители 11, холодильники первой ступени 12 и сепараторы среднего давления 14, где отделяется влага. Ко второй ступени газ подается по линии 8. Такая же обработка газа проводится и после второй ступени в аппаратах 11,13 и 15- К этим аппаратам газ подается по линии 10. Влага от всех сепараторов поступает в емкости для конденсата 16,17 к 18 и отбирается насосами насосной 19. Газ после сжатия и обработки направляется по линии 20 к потребителю (на газобензиновый завод, на скважины для газлифта и т. п.). Для охлаждения воды холодного и горячего цикла применяют градирни 21, где имеются емкость и насосная, расширительный бак с насосом горячего цикла. Для компрессорной, на которой установлено обычно 1...10 компрессоров, необходимо масляное хозяйство, так как расход масел различных марок велик (емкости и насосы маслохозяйства 22). Кроме того, запуск компрессора производится сжатым воздухом, запас которого в специальной емкости пополняется небольшими вспомогательными компрессорами 23. Имеющийся в газе конденсат может образовать жидкостные пробки в трубопроводах, особенно если трасса трубопровода имеет чередующиеся подъемы и спуски. В зимнее время возможно замерзание этих жидкостных пробок. Наличие масла в газе может привести к образованию взрывоопасных смесей. Поэтому в системе трубопроводов имеются масло- и влагоотделители.

|

|

|

Рисунок 13 - Схема компрессорной станции: 1, 2 - газопроводы; 3 – сепараторы; 4 – регулятор давления; 5, 6, 8, 9, 10, 20 – линии газопроводов; 7 – цилиндры компрессоров; 8 – линии ко второй ступени; 11 – маслоотделитель; 12 – холодильник первой ступени; 13, 15 – сепараторы; 14 - сепаратор среднего давления; 16, 17, 18 – емкости для конденсата; 19 – насосная; 21 – градирня; 22 – масляное хозяйство для компрессоров (емкости и насосы)

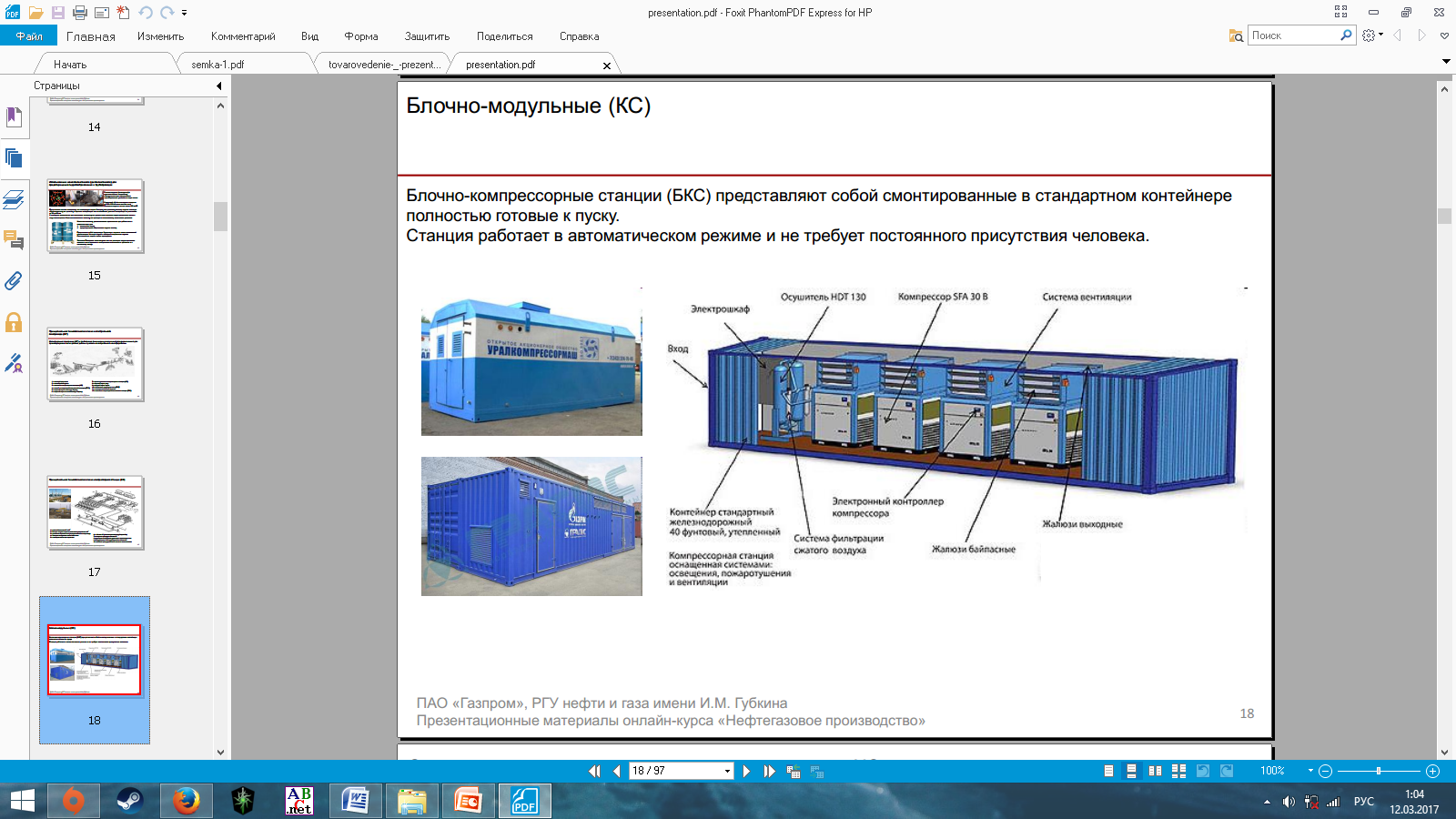

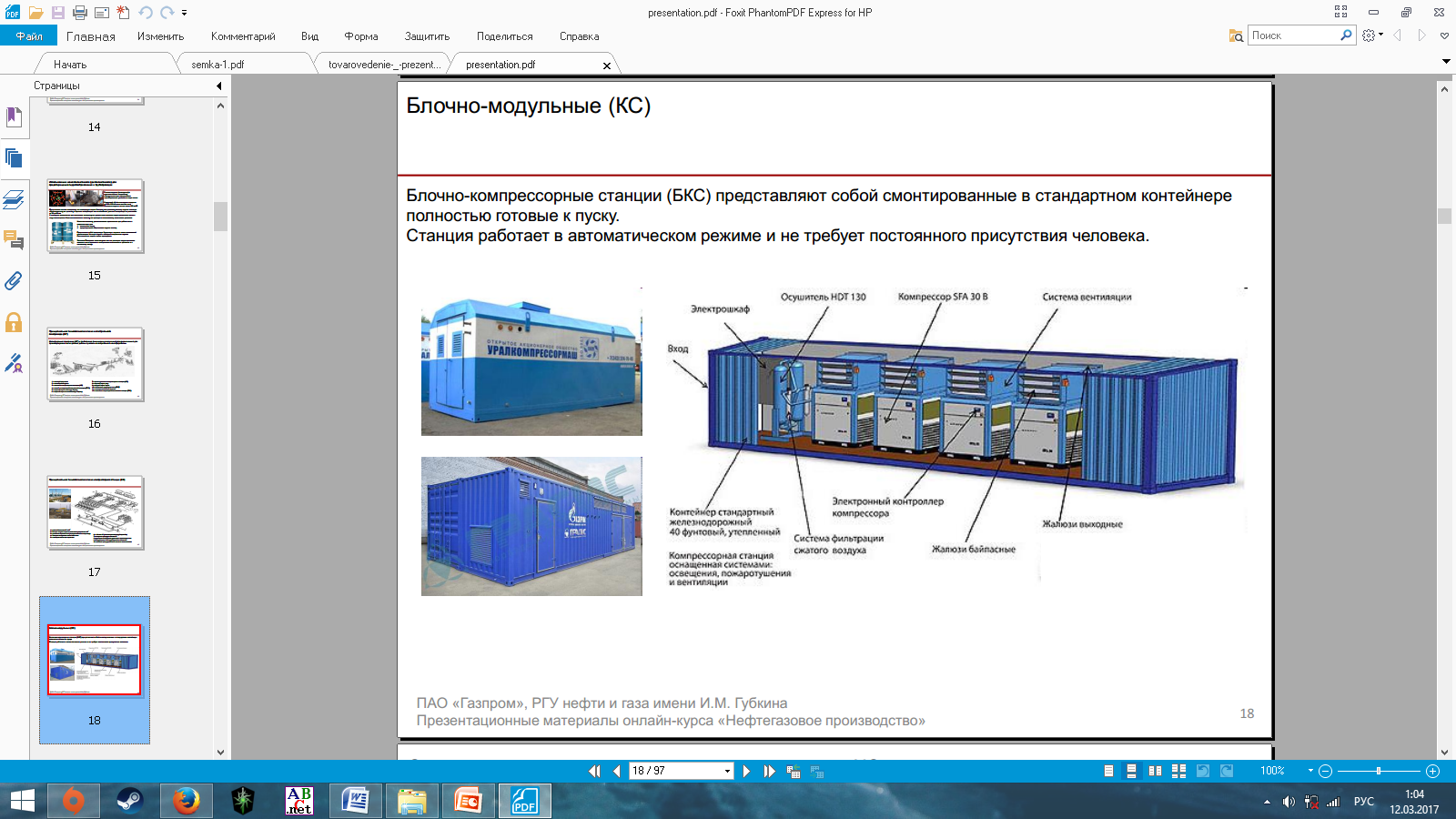

Помимо стационарного исполнения компрессорных станций можно видеть блочно-модульное исполнение. Это по сути дела компрессорная станция упакованная в маленький контейнер который помещается в железнодорожную цистерну (рисунок 14).

В нашей стране с точки зрения географии газ добывается в Северных районах и расположение месторождений в этих регионах зачастую не позволяет круглогодично обеспечить туда доставку ресурсов и техники, поэтому для того чтобы обеспечить транспортировку газа от дальних промыслов газовые компании используют зачастую блочно-модульные станции. Там расположены те же самые сепараторы, компрессоры, очистители, охладители. С помощью данных станций газ можно отделить от нефти, если речь идет о попутном газе, и направить на собственные нужды (теплоснабжение, освещение).

Рисунок 14 - Блочно-модульное исполнение КС

|

|

|