|

Требования к организации сварочного производства

|

|

|

|

Организация, производитель сварочных работ, должна пройти процедуры проверки готовности на использование аттестованной сварочной технологии в соответствии с РД 03-615-03 [9].

Сборка под сварку

4.1 На всех поступающих в работу блоках, трубах и деталях до начала сборки должно быть проверено наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие блоков, труб и деталей их назначению.

4.2 Перед сборкой стыков труб следует проверить:

- соответствие формы, размеров и качества подготовки кромок требованиям проектной документации;

74

Проект Р НОСТРОЙ 12-2014

- качество зачистки наружной и внутренней поверхностей концов труб (патрубков,

штуцеров);

- соответствие минимальной фактической толщины стенки концов собираемых элементов требованиям проектной документации.

4.3 Обработку кромок труб под сварку следует производить механическим способом (резцом, фрезой или абразивным кругом) с помощью труборезного станка либо шлифмашинки. Шероховатость поверхности кромок труб, подготовленных для сварки должна быть не ниже RZ40 по ГОСТ 2789.

Трубы из высоколегированных сталей (аустенитного класса) можно обрезать механическим способом, а также плазменно-дуговой, кислородно-флюсовой или воздушно-дуговой резкой. При плазменной, кислородно-флюсовой, воздушно-дуговой резке необходимо принимать меры для предохранения поверхностей деталей от выдуваемых окислов и брызг металла путем защиты их металлическими листами или другими огнеупорными материалами.

Фаски на трубах из высоколегированных сталей необходимо снимать только механическим способом.

|

|

|

Все местные уступы и неровности, имеющиеся на кромках собираемых труб и препятствующие их соединению, следует до сборки устранить с помощью абразивного круга или напильника, не допуская острых углов и резких переходов.

4.4 Стыкуемые элементы (трубы, арматура, тройники, отводы), свариваемые с односторонней разделкой кромок, должны иметь одинаковые внутренние диаметры; допускается смещение (несовпадение) внутренних поверхностей свариваемых элементов не более величин, указанных в таблице 4.1.

Т а б л и ц а 4.1 - Допустимое смещение внутренних кромок при сборке стыков труб

| Номинальное давление | Категория | Величина смещения в зависимости от | ||

| номинальной толщины стенки S, мм | ||||

| PN, МПа | трубопроводов | |||

| Кольцевой шов | Продольный шов | |||

| I и II | 0,15S, но не более 2 мм | 0,10S, но не более 1 мм | ||

| До 10 | III и IV | 0,20S, но не более 3 мм | 0,15S, но не более 2 мм | |

| V | 0,30S, но не более 3 мм | 0,20S, но не более 3 мм | ||

4.5 Если требования п. 4.4 не могут быть выполнены из-за большей разности внутренних диаметров стыкуемых элементов, то для их соединения может быть выбран один из следующих способов:

а) раздача (без нагрева) конца трубы с меньшим внутренним диаметром (рисунок 4.1 а) ). После раздачи необходимо проверить соответствует ли толщина стенки трубы минимально допустимому расчетному значению;

75

Проект Р НОСТРОЙ 12-2014

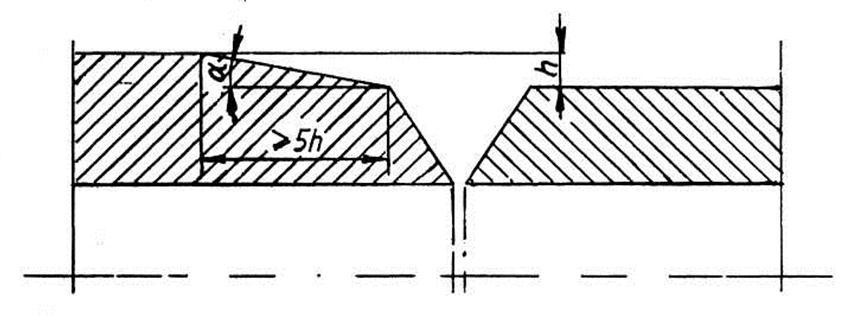

б) механическая обработка (расточка) по внутренней поверхности конца трубы с меньшим диаметром в соответствии с рисунок 4.1 б) при условии, что толщина стенки трубы после расточки будет не меньше расчетной. Угол выхода резца b должен быть не более 6о на трубах из аустенитной стали;

а) б)

Рисунок 4.1 - Схема обработки концов труб при стыковке элементов, имеющих разные

|

|

|

внутренние диаметры

4.6 Подготовленные под сварку кромки труб и других элементов, а также прилегающие

к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм должны быть очищены от загрязнений до металлического блеска и обезжирены ацетоном, уайт-спиритом или другим растворителем с применением протирочных материалов.

4.7 При сборке труб и других элементов смещение кромок по наружному диаметру не должно превышать 30% толщины тонкостенного элемента, но не более 5 мм. При этом плавный переход от элемента с большей толщиной стенки к элементу с меньшей толщиной следует обеспечивать за счет наклонного расположения поверхности сварного шва. Если смещение кромок превышает допустимые значения, то для обеспечения плавного перехода протачивают конец трубы с большим наружным диаметром под углом не более 15о (рисунок 4.2).

Рисунок 4.2 - Схема обработки концов труб при стыковке элементов, имеющих разные наружные диаметры; угол α не более 15±2о.

4.8 При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, обеспечивающими прямолинейность собираемых труб; а также с помощью прихваток. Отклонение от прямолинейности собранного встык участка трубопровода, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах

76

Проект Р НОСТРОЙ 12-2014

на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм для трубопроводов I категории, 2,5 мм для трубопроводов II-V категорий.

4.9 При сборке стыков труб из аустенитных сталей с толщиной стенки трубы менее 8 мм,

к сварным соединениям которых предъявляются требования стойкости к МКК, приварка технологических креплений не разрешается.

4.10 При сборке стыков трубопроводов необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки; не допускается выполнять сборку стыков с натягом (кроме замыкающих стыков). Сборку замыкающего стыка при холодном натяге (независимо от способа сварки стыка) следует производить по специально разработанной технологии.

4.11 Прихватку собранных стыков производят ручной аргонодуговой сваркой симметрично по окружности стыка трубопровода. Количество и размеры прихваток следует выбирать в соответствии с таблицей 4.2.

|

|

|

Т а б л и ц а 4.2 - Количество и длина прихваток при сборке стыков трубопроводов

| Диаметр трубопровода, | Количество прихваток по | Длина прихватки, мм | |

| мм | окружности трубы | ||

| До 50 | 2 | 5-20 | |

| Свыше 50 до 100 | 2-3 | 20-30 | |

| Свыше 100 | 3-4 | 30-40 |

4.12 Прихватки необходимо выполнять с полным проваром и переплавлять при наложении корневого шва.

Для выполнения прихваток должен применяться тот же присадочный материал, который будет использоваться для сварки корневого слоя.

Прихватки должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочном участке стыка.

К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, следует удалять механическим способом.

4.13 Перед прихваткой и началом сварки качество сборки стыка должен проверить сварщик.

4.14 Блоки (узлы) трубопроводов, в которых элементы соединены только прихватками или корневыми швами, запрещается перемещать, транспортировать, подвергать воздействию каких-либо нагрузок во избежание образования трещин в швах.

4.15 Подготовленные под сварку детали из аустенитных сталей должны храниться в условиях, исключающих контакт с углеродистыми сталями и их загрязнение.

77

Проект Р НОСТРОЙ 12-2014

Требования к сварке

5.1 Сварка стыков труб должна выполняться в соответствии с требованиями СА 03-005-

07 [1], СТО 00220368-013-2009 [3], СТО 38.17.003-2009 [2].

5.2 При зазоре между трубами не более 0,5 мм можно сваривать корневой шов без присадочной провоалоки, при большем зазоре сварку необходимо производить с присадочной проволокой.

5.3 При аргонодуговой сварке без присадочной проволоки кратер, образовавшийся при замыкании шва, должен быть заделан путем ускоренного отведения горелки в сторону, противоположную направлению сварки, и быстрого возвращения горелки на прежнее место.

|

|

|

5.4 Ручную аргонодуговую сварку производят сразу после выполнения прихватки. Непосредственно перед сваркой сварщик должен проверить состояние поверхности стыка, убедиться в отсутствии недопустимых дефектов в сварных швах.

5.5 Прихваченный стык по возможности следует полностью сваривать в приспособлении.

5.6 Во всех случаях многослойной сварки разбивать шов на участки следует с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены один относительно другого на 12-18 мм.

5.7 При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.д.) дефектное место следует удалить механическим способом до «здорового» металла и при необходимости заварить вновь.

5.8 Сварку труб из аустенитных сталей рекомендуется производить с поддувом аргона внутрь трубы для улучшения проплавления свариваемых кромок и формирования валика с внутренней стороны.

5.9 Минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка стыков трубопроводов, приведена в таблице 5.1. При более низкой температуре воздуха сварка должна выполняться в помещении или укрытии (кабине, палатке), где поддерживается температура выше 0оС.

Таблица 5.1 Требования к температуре окружающего воздуха при сварке и прихватке стыков трубопроводов

| Номинальная | Минимальная температура | |||

| Сталь свариваемых труб | толщина металла, | |||

| окружающего воздуха, ОС | ||||

| мм | ||||

| Высоколегированная аустенитная: | Независимо | -20 | ||

| 12Х18Н12Т, 08Х18Н10Т, 12Х18Н10Т и др. | ||||

78

Проект Р НОСТРОЙ 12-2014

5.10 При температуре окружающего воздуха ниже 0оС сваривать и прихватывать стыки трубопроводов необходимо с соблюдением следующих требований:

а) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и подогрет с доведением его температуры до положительной;

б) во время всех термических операций (прихватки и сварки) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

5.11 Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. При выполнении многопроходных швов наложение каждого последующего валика производить только после остывания металла шва и околошовной зоны (по 20-25 мм в каждую сторону от кромки разделки) до температуры ниже 100°С.

|

|

|

5.12 Приварка к трубам из аустенитных сталей сборочных приспособлений и других временных вспомогательных деталей, в том числе сварочного провода, не допускается.

5.13 Ручную аргонодуговую сварку выполняют возможно короткой дугой на постоянном токе (70-100 А) прямой полярности вольфрамовым электродом диаметром 2-3 мм. Значение тока сварки уточняют при выполнении пробных стыков. Режимы сварки приведены в таблице 5.2.

Т а б л и ц а 5.2 - Ориентировочные режимы аргонодуговой сварки неплавящимся электродом в защитных газах (Ar) высоколегированных аустенитных сталей

| Диаметр | Диаметр | Расход | |||||

| Толщина | Кол-во | присадочной | Сварочный | Напряжение | |||

| вольфрамового | аргона, | ||||||

| металла, мм | проходов | проволоки, | ток, А | дуги, В | |||

| электрода, мм | л/мин. | ||||||

| мм | |||||||

| 1,5-2,0 | 1 | 2 | 1,6 | 60-70 | 9-10 | 8-10 | |

| 3,0-4,0 | 2 | 3 | 1,6-2,0 | 70-90 | 10-12 | 10-12 | |

| 5,0-6,0 | 3-4 | 2 | 1,6-2,0 | 80-100 | 10-12 | 10-12 |

5.14 Зажигание и гашение дуги следует производить в разделке трубы или на уже наложенном шве на расстоянии 20—25 мм от его конца.

Подачу аргона необходимо начинать на 15-20 с раньше момента зажигания дуги и прекращать спустя 10-15 с после обрыва дуги и в течение этого времени подавать аргон на кратер для защиты металла шва от воздействия воздуха.

5.15 Присадочная проволока всегда располагается перед горелкой, которой одновременно с перемещением вдоль шва сообщают поперечные колебания амплитудой 3–4 мм. Присадочную проволоку следует вводить в ванну равномерно, перемещая ее впереди дуги. Конец проволоки должен постоянно находиться в сварочной ванне расплавленного металла.

79

Проект Р НОСТРОЙ 12-2014

5.16 Вольфрамовый электрод следует осматривать перед выполнением каждого прохода сварного шва и заменить или производить заточку при обнаружении разрушения или загрязнений.

5.17 Направление и порядок сварки корневого слоя шва вертикального и горизонтального неповоротных стыков труб при толщине стенки 10 мм и более показаны на рисунке 5.1. Последующий участок должен перекрывать предыдущий на 10–20 мм.

5.18 Толщина корневого слоя, выполненного аргонодуговой сваркой, во избежание его прожога при наложении основного шва, должна быть не менее 2,0 мм.

Корневой слой, выполненный аргонодуговой сваркой в стыке труб при толщине стенки более 10 мм, должен иметь высоту (толщину) не менее 3 мм и плавные переходы к поверхности и к кромкам разделки.

1-3 – порядок выполнения участков шва

Рисунок 5.1 Направление и порядок ручной аргонодуговой сварки корневого слоя

вертикального (а) и горизонтального (б) неповоротных стыков

5.19 При аргонодуговой сварке особое внимание должно быть уделено провару корня шва и заделке кратера. Для заделки кратера необходимо применять дистанционное управление сварочным преобразователем. В отсутствие системы дистанционного управления сварочным преобразователем заделку кратера необходимо производить путем ввода в кратер капли расплавленного металла сварочной проволоки с одновременным ускорением отвода горелки от стыка до естественного обрыва дуги.

5.20 После сварки корневого шва должен быть проведен визуальный и измерительный контроль для выявления трещин. При обнаружении трещин дефектный участок должен быть удален и снова заварен с присадочной проволокой.

5.21 В процессе сварки не допускается перегрев стыка труб из аустенитной стали. Если основной металл на расстоянии 20-25 мм от линии сплавления нагрелся выше 100ОС, надо сделать перерыв в сварке или, не прерывая сварки, охладить стык с помощью струи сжатого воздуха.

80

Проект Р НОСТРОЙ 12-2014

5.22 При сборке и сварке стыков труб малых диаметров необходимо соблюдать

следующие требования:

- стык необходимо собирать в приспособлении и прихватывать в одной или двух точках,

расположенных в диаметрально противоположных местах. Если сборочное приспособление позволяет сваривать весь периметр стыка, то прихватки не следует накладывать и корневой слой шва или весь шов нужно выполнять в стыке, зафиксированном в приспособлении;

- стык, скрепленный одной прихваткой, нужно сваривать сразу после выполнения прихватки, при этом наложение корневого слоя необходимо начинать на участке, диаметрально противоположном прихватке;

- до полного окончания сварки и остывания шва нельзя подвергать стык каким-либо механическим воздействиям.

Прихватку следует производить аргонодуговой сваркой.

5.23 Сварочный ток должен быть минимальным, обеспечивающим нормальное ведение сварки и стабильное горение дуги.

5.24 Стыки труб с толщиной стенки более 2 мм следует сваривать не менее чем в два

слоя.

5.25 Вертикальные стыки труб сваривает один сварщик участками по четверти периметра. Чтобы уменьшить перелом трубы в месте стыка, вследствие неравномерной усадки, участки необходимо сваривать в последовательности, указанной на рисунке 5.2а. Горизонтальный стык один сварщик сваривает по схеме, приведенной на рисунке 5.5б: наложение шва начинается со стороны, противоположной прихватке; каждый последующий слой накладывается в направлении, противоположном направлению сварки предыдущего слоя, при этом «замки» швов должны быть смещены согласно требованиям, приведенным в п.5.6.

5.26 Сваренный и зачищенный стык труб с толщиной стенки 6 мм и более сварщик должен заклеймить присвоенным ему клеймом. Клеймо ставится на бирке, которая прикрепляется рядом со швом.

1-4 – последовательность наложения участков

Рисунок 5.2 - Схема сварки одним сварщиком вертикального (а) и горизонтального (б) стыков труб

81

Проект Р НОСТРОЙ 12-2014

|

|

|