|

Экспериментальные данные для процесса точения

|

|

|

|

Экспериментальные данные для процесса точения

|

Исходные данные | |||||||||||

| № п/п |

Режим резания |

Данные резца |

Данные детали | ||||||||

| n, об/мин | мм/об | l, град. | φ, град. |

γ, град. | мм |  ,

мм ,

мм

| |||||

| 1. |

|

|

|

| |||||||

| 2. |

|

|

|

| |||||||

|

Результаты расчета | |||||||||||

| № п/п |

V, м/мин | мм/мин |

t, мм |

a, мм |

b, мм | ||||||

| 1. |

|

|

|

|

| ||||||

| 2. |

|

|

|

|

| ||||||

Таблица 4. 2

Экспериментальные данные для процесса строгания

|

Исходные данные | ||||||||||||

| № п/п |

Режим резания |

Данные резца |

Данные детали | |||||||||

| n, дв. ход/ мин | мм/ дв. ход | l, град. | φ, град. |

γ, град. | H1, мм | H2, мм | L, мм | |||||

| 1. |

|

|

|

| ||||||||

| 2. |

|

|

|

| ||||||||

|

Результаты расчета | ||||||||||||

| № п/п |

V, м/мин | мм/мин |

t, мм |

a, мм |

b, мм | |||||||

| 1. |

|

|

|

|

| |||||||

| 2. |

|

|

|

|

| |||||||

4. Пользуясь данными табл. 4. 1 и 4. 2, определить коэффициенты усадки стружки:

а) приняв n = const при 4-х разных подачах  ,

,  ,

,  ,

,  определить коэффициенты усадки стружки по методике, изложенной в разделе 4. 1 (непосредственным измерением длины l пути резца и соответствующей ему длины стружки

определить коэффициенты усадки стружки по методике, изложенной в разделе 4. 1 (непосредственным измерением длины l пути резца и соответствующей ему длины стружки  ). Рассчитать величину угла относительного сдвига

). Рассчитать величину угла относительного сдвига  . Данные занести в табл. 4. 3.

. Данные занести в табл. 4. 3.

|

|

|

Таблица 4. 3

Экспериментальные данные

| № изм. |  , мм/об , мм/об

|  ,

мм ,

мм

|  ,

мг ,

мг

|  ,

мм2 ,

мм2

|  ,

мм2 ,

мм2

|  ,

мм ,

мм

|  ,

мм ,

мм

|  ,

град ,

град

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

б) приняв  =const при числах оборотов

=const при числах оборотов  ,

,  ,

,  ,

,  определить коэффициенты усадки стружки через оценку площадей сечений припуска

определить коэффициенты усадки стружки через оценку площадей сечений припуска  и сечения стружки

и сечения стружки  путем ее взвешивания. Рассчитать величину угла относительного сдвига

путем ее взвешивания. Рассчитать величину угла относительного сдвига  . Данные занести в табл. 4. 4.

. Данные занести в табл. 4. 4.

Таблица 4. 4

Экспериментальные данные

| № изм. |  , об/мин , об/мин

|  ,

мм ,

мм

|  ,

мг ,

мг

|  ,

мм2 ,

мм2

|  ,

мм2 ,

мм2

|  ,

мм ,

мм

|  ,

мм ,

мм

|  ,

град ,

град

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

5. Сделать выводы по результатам измерений и расчетов.

4. 4 СОДЕРЖАНИЕ ОТЧЕТА

1. Название и цель работы.

2. Результаты экспериментальных и расчетных значений при обработке стальных и чугунных заготовок точением и строганием.

3. Экспериментальные значения коэффициентов усадки стружки при изменении режимов и видов обработки.

4. Заполнить табл. 4. 1-4. 4 полученными данными измерений и результатами расчетов.

5. Выводы по анализу полученных результатов измерений и расчетов.

4. 5 вопросы ДЛЯ САМОКОНТРОЛЯ

1. Какие физические процессы происходят в зоне стружкообразования?

2. Что представляет собой процесс пластической деформации в зоне стружкообразования?

3. Какие типы стружек образуются при резании? Укажите условия их образования.

4. Каков характер образования стружки при скоростном резании?

|

|

|

5. При каких условиях образуется стружка катастрофического сдвига?

6. При каких условиях образуется стружка надлома?

7. При каких условиях образуется стружка скалывания?

8. Каков физический смысл коэффициентов усадки?

9. Назовите способы оценки усадки стружки.

10. Как влияет подача на коэффициент усадки?

11. Как изменяется коэффициент усадки с увеличением скорости резания?

5. ЛАБОРАТОРНАЯ РАБОТА № 5

ИССЛЕДОВАНИЕ ПРОЦЕССА НАРОСТООБРАЗОВАНИЯ ПРИ ТОЧЕНИИ

Цель работы: установление взаимосвязей между величиной нароста, геометрическими параметрами инструмента, материалом заготовки и режимами резания при точении.

5. 1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Контактная поверхность стружки, вступающая у режущей кромки в соприкосновение с передней поверхностью инструмента, представляет собой только что образовавшуюся поверхность, не несущую на себе никаких плёнок или адсорбирующих частиц (иногда её называют ювенильной ) [29]. Передняя поверхность инструмента также сохраняет высокую чистоту, так как в условиях высокого контактного давления непрерывно очищается стружкой. Ювенильность контактирующих поверхностей, высокие контактные давления, высокие температуры и некоторые другие особенности трения при резании обуславливают высокую интенсивность процесса адгезии (схватывания, возникновения между контактирующими поверхностями прочных связей, обусловленных действием межмолекулярных сил).

Результатом этого процесса может быть задержка на передней поверхности частиц (или целых слоев) стружки. Образуется своего рода покрытие, по которому скользит стружка. В зависимости от формы этого покрытия и его роли, оно представляется как нарост, налип, заторможенная зона, застойная зона и т. п.

При определённых условиях резания ювенильность контактирующих поверхностей, высокие контактные давления и температуры повышают интенсивность процесса адгезии, что приводит к образованию нароста на передней поверхности инструмента.

Наростом называется связанное с инструментом тело, которое формируется на передней поверхности из материала срезаемого слоя. Дополняя режущий клин, нарост изменяет его геометрическую форму (увеличивает действительный передний угол), контактные условия и тем самым влияет на процесс образования стружки, которая в этом случае частично или полностью движется по поверхности нароста.

|

|

|

Таким образом, при некоторых условиях процесса резания на передней поверхности режущего инструмента при внедрении его в обрабатываемый материал образуется нарост, представляющий собой скопление частичек металла, спрессовавшегося под влиянием высокого давления и температуры.

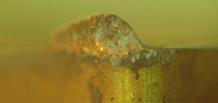

Нарост принимает различную форму и размеры в зависимости от обрабатываемого материала и условий резания, его можно видеть на передней поверхности режущего инструмента после прекращения резания (рис. 5. 1, 5. 2). Нарост значительно (в 2 – 3 раза) тверже обрабатываемого материала. Он выполняет роль нового режущего лезвия, предохраняет основное лезвие от истирания.

|

| Рис. 5. 1. Микроструктура нароста (застойной зоны) на лезвии резца |

Так как форма и прочность соединения нароста с инструментом могут быть различными (рис. 5. 3), он частично или полностью периодически срывается с передней поверхности инструмента и восстанавливается вновь. Частота срывов по одним данным составляет до 10 Гц [12], по другим [13] – до  1000 Гц. Развитый нарост нависает над задней поверхностью инструмента и предохраняет её от контакта с поверхностью резания.

1000 Гц. Развитый нарост нависает над задней поверхностью инструмента и предохраняет её от контакта с поверхностью резания.

Наростообразование оказывает влияние на следующие показатели процесса резания:

1. Качество обработанной поверхности. В результате взаимодействия контактной поверхности стружки и поверхности резания с тупой вершиной нароста, а также вследствие периодических срывов и разрушений нароста, обе эти поверхности оказываются покрытыми впрессованными частицами, испещрёнными надрывами. При несвободном резании неровности распространяются и на поверхность, формируемую вспомогательной режущей кромкой. Резко возрастает шероховатость, что исключает выполнение чистовых операций при наростообразовании.

|

а | |||

|

| ||

| б | в | ||

| Рис. 5. 2. Нарост на передней поверхности режущего инструмента:

а – микроструктура нароста на вершине резца; б, в – общие виды нароста | |||

2. Интенсивность износа режущего инструмента. С одной стороны, нависая над задней поверхностью, нарост предохраняет её от износа, с другой стороны – периодические срывы нароста повышают интенсивность износа передней поверхности. Особенно это отрицательно сказывается при работе твердосплавным инструментом. Периодические срывы и разрушения нароста вызывают хрупкое выкрашивание передней поверхности инструмента, что быстро выводит его из строя.

3. Точность обработки. Нависание нароста над задней поверхностью инструмента, его срывы и разрушения приводят к изменению получаемых размеров детали.

4. Колебательные движения элементов технологической системы. Нестабильность наростообразования является одной из причин возникновения колебательных движений.

5. Силы резания и потребляемая мощность в процессе резания. За счёт наростообразования увеличивается действительный передний угол инструмента, что вызывает уменьшение степени деформации, мощности и сил резания в зоне контакта инструмента с заготовкой.

|

|

| а | б |

|

|

| в | г |

| Рис. 5. 3. Формы наростов: а – в начальной стадии образования; б – в максимально устойчивой стадии; в – в стадии перед моментом отрыва от передней поверхности; г – после отрыва основной части нароста | |

Вследствие сильного трения между стружкой и наростом и трения в месте контакта нароста с обработанной поверхностью и поверхностью резания частицы нароста уносятся как стружкой, так и этими поверхностями. Потерянные объемы нароста восстанавливаются за счет притока новых частиц металла из основной его массы. Нарост не является стабильным и равномерным вдоль всей длины режущей кромки даже при условиях, особо благоприятных для его образования.

Являясь как бы продолжением резца, нарост изменяет его геометрию (угол резания  при наросте меньше угла резания резца

при наросте меньше угла резания резца  , полученного при заточке), а потому, перемещаясь вместе с резцом, нарост оказывает положительное влияние на деформацию срезаемого слоя, на износ резца, на силы, действующие на резец, и на качество обработанной поверхности (рис. 5. 4).

, полученного при заточке), а потому, перемещаясь вместе с резцом, нарост оказывает положительное влияние на деформацию срезаемого слоя, на износ резца, на силы, действующие на резец, и на качество обработанной поверхности (рис. 5. 4).

|

| Рис. 5. 4. Изменение геометрии на резце при наросте |

Однако при чистовой обработке, когда необходимо получить высокое качество обработанной поверхности, нарост оказывает негативное воздействие, так как его частицы, срываясь под действием сил трения и прилипая к обработанной поверхности, увеличивают ее шероховатость.

|

|

|

Образование нароста сопровождается ухудшением обработанной поверхности вследствие того, что, образовавшись, нарост растет до определенных величин  ,

,  ,

,  , затем разрушается и уносится стружкой или остается в виде налипов на обработанной поверхности.

, затем разрушается и уносится стружкой или остается в виде налипов на обработанной поверхности.

При работе многолезвийного инструмента нарост, образуясь на одном из лезвий, вызывает его перегрузку, при этом другие лезвия (на соответствующих участках) работают частично, либо вообще не работают. Неравномерность нагрузки многолезвийного инструмента приводит к неточности его работы и быстрому затуплению перегруженного лезвия.

Поэтому явлению наростообразования при резании уделяется большое внимание.

Одним из первых процесс наростообразования исследовал русский ученый Я. Г. Усачёв (1915 г. ), который дал подробное описание строения нароста.

Наиболее полные исследования наростообразования были выполнены в работах при резании сталей [11, 13, 14] и чугунов [15]. При этом авторы использовали следующие методы [13]:

· металлографии;

· ускоренного вывода инструмента с образовавшимся на нём наростом из-под стружки и изучения его формы, строения, физико-механических свойств;

· наблюдения за наростообразованием с помощью оптического угломера-индикатора;

· с помощью фото- и скоростной киносъёмки.

В ходе исследований было установлено, чтонаростообразование при резании является разновидностью застойных процессов, наблюдаемых и при других видах деформирования пластичных тел. При резании застойные явления происходят в пределах пластического участка контакта и сводятся либо к притормаживанию на передней поверхности нижних слоев контактной пластической области, либо к отделению от стружки и срезаемого слоя относительно большего объёма материала, из которого формируется собственно нарост. Наростообразование является самоустанавливающимся процессом.

Нарост имеет слоистое строение (рис. 5. 5). При определённых условиях в результате адгезионного схватывания происходит прочное присоединение контактного слоя стружки к передней поверхности инструмента и образование заторможенного слоя.

|

| Рис. 5. 5. Схема слоистого строения нароста и изменения его формы |

Обтекание этого слоя стружкой способствует возникновению новых затормаживающихся слоев металла 1, 2, 3, 4 (рис. 5. 5), которые наращиваются друг на друга, пока нарост не достигнет максимально возможных размеров при данных условиях.

Геометрия нароста (образование большего переднего угла) связана с тем, что при сдвиговой пластической деформации сдвиги происходят в двух ортогональных направлениях (одно – поверхность сдвига в зоне стружкообразования, другое – передняя поверхность нароста).

Многочисленными исследованиями [1, 2, 3, 7, 29] было показано, что твёрдость нароста превышает в 2, 5…3, 5 раза исходную твёрдость обрабатываемого материала.

На величину и область распространения нароста оказывают влияние следующие факторы:

1. Свойства обрабатываемого материала. К наростообразованию склонныконструкционные, углеродистые и большинство легированных сталей, серый чугун, алюминиевые сплавы.

Для этой группы размеры нароста Н и  возрастают с уменьшением твердости и повышением пластичности (рис. 5. 4). Величина нароста тем больше, чем больше свободного феррита и меньше углерода в стали.

возрастают с уменьшением твердости и повышением пластичности (рис. 5. 4). Величина нароста тем больше, чем больше свободного феррита и меньше углерода в стали.

Не склонны к наростообразованию медь и ее сплавы, олово, свинец, большинство титановых сплавов, белый чугун, закаленные стали, легированные стали с высоким содержанием хрома и никеля.

2. Состояние поверхностей и химическое сродство материалов инструмента и детали. Например, нарост не образуется при обработке материалов инструментами, режущая часть которых снабжена металлокерамическими пластинами и сверхтвердыми синтетическими материалами, обладающими малым сродством с обрабатываемыми материалами.

3. Скорость резания. При малых скоростях, когда деформация незначительна, нароста нет. Например, для среднеуглеродистых сталей (рис. 5. 6) зона 1, где нарост еще не образуется, соответствует скоростям 1…2

м/мин. В зоне 2 по мере возрастания температуры резания нарост появляется и растет, достигая максимальных значений при температуре » 300…500°С, что соответствует скоростям резания 15…30 м/мин. Именно в этом диапазоне при максимальном значении нароста наблюдается и минимальное значение усадки. В зоне 3 по мере превращения заторможенного слоя в текущий уменьшается сила адгезии нароста к передней поверхности, а также снижается сопротивление нароста пластичному сдвигу. Величина нароста уменьшается и при температуре 580…600°С, что соответствует скоростям 80…100 м/мин.

м/мин. В зоне 2 по мере возрастания температуры резания нарост появляется и растет, достигая максимальных значений при температуре » 300…500°С, что соответствует скоростям резания 15…30 м/мин. Именно в этом диапазоне при максимальном значении нароста наблюдается и минимальное значение усадки. В зоне 3 по мере превращения заторможенного слоя в текущий уменьшается сила адгезии нароста к передней поверхности, а также снижается сопротивление нароста пластичному сдвигу. Величина нароста уменьшается и при температуре 580…600°С, что соответствует скоростям 80…100 м/мин.

4. Передний угол  . При уменьшении угла увеличивается тепловыделение и значение температур, где нарост имеет максимальное значение и где он исчезает, достигается при малых скоростях. В результате кривая «высота нароста–скорость» (рис. 5. 7) сдвигается влево. Одновременно снижается угол сдвига, возрастает деформация и нарост увеличивается по высоте. При увеличении угла g нарост снижается и при более 40…46° полностью исчезает.

. При уменьшении угла увеличивается тепловыделение и значение температур, где нарост имеет максимальное значение и где он исчезает, достигается при малых скоростях. В результате кривая «высота нароста–скорость» (рис. 5. 7) сдвигается влево. Одновременно снижается угол сдвига, возрастает деформация и нарост увеличивается по высоте. При увеличении угла g нарост снижается и при более 40…46° полностью исчезает.

Рис. 5. 6. Кривые изменения нароста от

скорости резания и температуры

Нарост характеризуется средней величиной действительного переднего угла (действительного угла резания)  –

–  , максимальной величиной действительного переднего угла –

, максимальной величиной действительного переднего угла –  и высотой –

и высотой –  . Как следует из графиков на рис. 5. 7, 5. 8, 5. 10, при увеличении скорости резания угол

. Как следует из графиков на рис. 5. 7, 5. 8, 5. 10, при увеличении скорости резания угол  вначале растет, достигает максимума, затем – уменьшается и при некоторой скорости становится равным

вначале растет, достигает максимума, затем – уменьшается и при некоторой скорости становится равным  (передний угол заточки). Это наблюдается для различных подач (глубин срезаемого слоя), различных передних углов заточки. При этом чем меньше подача и больше передний угол заточки, тем больше скорости резания, соответствующие максимуму переднего угла наросту и моменту его исчезновения.

(передний угол заточки). Это наблюдается для различных подач (глубин срезаемого слоя), различных передних углов заточки. При этом чем меньше подача и больше передний угол заточки, тем больше скорости резания, соответствующие максимуму переднего угла наросту и моменту его исчезновения.

Характерные точки на кривой  нароста некоторые исследователи определяли с помощью значений соответствующих скоростей резания [1, 2, 24]. По рекомендации проф. Ю. А. Розенберга целесообразно это обеспечить с помощью соответствующих температур.

нароста некоторые исследователи определяли с помощью значений соответствующих скоростей резания [1, 2, 24]. По рекомендации проф. Ю. А. Розенберга целесообразно это обеспечить с помощью соответствующих температур.

|

| Рис. 5. 7. Кривые изменения нароста от переднего угла |

Как видно из графиков (рис. 5. 8 и 5. 9), для всех подач зависимость  от температуры получается единой.

от температуры получается единой.

|

мм/об, мм/об,  мм/об, мм/об,  мм/об. мм/об.

|

Рис. 5. 8. Влияние скорости резания и подачи на действительный передний угол  (деталь – серый чугун, резец – ВК8, φ = 90°) (деталь – серый чугун, резец – ВК8, φ = 90°)

|

|

мм/об; мм/об;  мм/об; мм/об;  мм/об мм/об

|

Рис. 5. 9. Влияние температуры на действительный передний угол  (деталь – серый чугун, резец – ВК8, φ = 90°) (деталь – серый чугун, резец – ВК8, φ = 90°)

|

При различных значениях заточки  моменты возникновения нароста, его исчезновения и максимумы

моменты возникновения нароста, его исчезновения и максимумы  соответствуют одним и тем же температурам: начало наростообразования Q =80…100°С, максимум

соответствуют одним и тем же температурам: начало наростообразования Q =80…100°С, максимум  – при Q =300°С, прекращение наростообразования Q =550…600°С. Чем больше величина

– при Q =300°С, прекращение наростообразования Q =550…600°С. Чем больше величина  , тем больше максимальная величина

, тем больше максимальная величина  и тем меньше разница между

и тем меньше разница между  и максимальной величиной

и максимальной величиной  .

.

При  40° нарост не образуется. Аналогичные результаты были получены и при резании сталей (рис. 5. 10) [16]. Проф. Н. Н. Зорев определил, что

40° нарост не образуется. Аналогичные результаты были получены и при резании сталей (рис. 5. 10) [16]. Проф. Н. Н. Зорев определил, что  стремится к

стремится к  40°. Следует также отметить, что в диапазоне температур Q = 300…600°С нарост является наиболее устойчивым. Аналогично изменению

40°. Следует также отметить, что в диапазоне температур Q = 300…600°С нарост является наиболее устойчивым. Аналогично изменению  изменяется и высота нароста. При Q = 300°С высота нароста максимальна [13].

изменяется и высота нароста. При Q = 300°С высота нароста максимальна [13].

5. Толщина среза. С увеличением толщины срезаемого слоя площадь пластического контакта стружки с передней поверхностью инструмента возрастает и соответственно растёт высота нароста. Увеличение толщины среза влияет аналогично уменьшению переднего угла. Поскольку с увеличением толщины температура, соответствующая максимуму усадки, достигается при меньших скоростях, кривая также смещается влево. Менее упрочненная стружка активнее налипает на переднюю поверхность, вызывая увеличение нароста.

|

| Рис. 5. 10. Усредненные величины действительного переднего угла (с учетом нароста) в зависимости от температуры и переднего угла резца (точение сталей) |

Таким образом, максимальные значения нароста при меньших скоростях имеют место при увеличении пластичности материала, уменьшении переднего угла, увеличении толщины среза. Для каждого обрабатываемого материала существуют зоны I и III, где нарост отсутствует. Это может быть как при достаточно больших толщинах и малых передних углах, так и при достаточно больших передних углах и очень малых толщинах.

Отсюда следуют методы определения условий отсутствия наростообразования. Необходимо работать с режимами резания, при которых температура резания  80…100°С или

80…100°С или  600°С. Необходимо использовать инструменты с большим передним углом. При этом изменение геометрии инструмента за счёт наростообразования уменьшается и при

600°С. Необходимо использовать инструменты с большим передним углом. При этом изменение геометрии инструмента за счёт наростообразования уменьшается и при  ° отсутствует. Соответственно уменьшается и шероховатость обработанной поверхности.

° отсутствует. Соответственно уменьшается и шероховатость обработанной поверхности.

Применение СОТС растягивает зону скоростей резания, при которых образуется нарост. Это происходит за счёт влияния СОТС на температуру. Диапазон температур, соответствующих наростообразованию, остаётся тем же. При этом применение СОТС со смазывающим действием уменьшает высоту микронеровностей [17]. На практике очень часто используется заточка режущего инструмента с фаской по передней поверхности (рис. 5. 11).

|

Рис. 5. 11. Схема нароста на резце с укороченной передней

поверхностью (  – фактическая длина контакта) – фактическая длина контакта)

|

В теории резания подобный инструмент получил название «резец с укороченной передней поверхностью». На таком резце нарост образуется в результате того, что фаска становится опорной площадкой для нароста, по которому скользит сходящая стружка. В терминах механики деформируемого твёрдого тела такой нарост – это застойная зона, возникающая перед деформирующим инструментом во многих схемах пластического деформирования (например, перед пуансоном, вдавливаемым в материал).

Существование нароста на резце с укороченной передней поверхностью обеспечивается особенностями геометрической формы этого резца и слабо связано с силой трения между наростом и плоскостью фаски. Поэтому нарост на таком резце очень устойчив и сохраняется при изменении температурно-скоростного фактора в более широких пределах (как в сторону понижения скорости резания, так и в сторону её повышения), чем при резании резцом без фаски.

Роль фаски, на которой возникает нарост, может сыграть округление режущей кромки. Такие наросты наблюдаются при работе с толщинами среза, близкими по величине к радиусу округления режущей кромки (например, при протягивании) [18].

|

|

|

,

,  ,

,  ,

,  ,

,  ,

,