|

Определение площадей производственных и вспомогательных помещений

|

|

|

|

Площадь зоны хранения механизмов определяется по формуле:

Fxp=f*x*Kxp, (47)

Где Fxp - площадь зоны хранения механизмов, м2;

Х - количество машин, находящихся одновременно на хранении;

Kxp - коэффициент, учитывающий проходы и проезды, Kxp =2 - 2.5;

f - габаритная площадь механизма, м2;

f=3000*8130= 24.39 м2 ;

Fxp =24.39*40*2,5= 2439 м2

Площадь зоны ТО определяется:

Fто=f*x*Кто , (48)

Где Fто - площадь зоны ТО механизмов, м2 ;

Кто - коэффициент, учитывающий проходы в зоне ТО, Кто =4…6;

Х - количество механизмов, находящихся в зоне ТО;

Fто=24.39*2*4= 195,12м2

Площадь производственных помещений определяется по формулам:

Fпр=f1+f2*(P-1), (49)

где Fпр - площадь соответствующего отделения, м2 ;

f1 - удельная площадь, приходящаяся на первого рабочего, м2 ;

f2 - удельная площадь, приходящаяся на каждого последующего рабочего, м2 ;

Р - количество рабочих в большей смене соответствующего отделения.

Fпр =∑fоб*Коб , (50)

где ∑fоб - габаритная площадь оборудования в данном помещении, м2;

Коб - коэффициент плотности расстановки оборудования.

Рассчитываем по двум вариантам:

Слесарно-механическое отделение:

I вариант Fпр=12+10*0=12 м2 ;

II вариант Fпр= =(3,212*1,166+0,36*0,7+0,56*0,63+

,52*0,24+1,2*0,8+0,7*0,6+1,248*1,5+0,5*0,4)*3,5=27,74 м2

Выбираем наибольшее Fпр=27,74 м2

Шиномонтажное отделение:

I вариант Fпр=15+10*0=15 м2 ;

II вариант Fпр =(1,47*1,3+1,2*0,71+1,869*0,67+1,2

*0,8+1,5*0,3+0,5*0,4)*4=20,88 м2 ;

Выбираем наибольшее Fпр=20,88 м2

Площадь складских помещений определяется по формулам:

Fск=fск*Мс, (51)

где Fск - площадь складских помещений, м2 ;

fск - удельная площадь на один списочный механизм, fск =0,25÷0,75 м2 .

Склад резины:

где fскр =0.35;

Fскр =0.35*42= 14,7 м2

Склад запчастей:

где fскз =0.5;

Fскз =0.5*42= 21 м2

Бытовые помещения согласно СНиП

|

|

|

Кабинет механика - 15 м2 .

Бытовые помещения:

а) умывальник - 1 кран на 25 человек, площадь пола (S=0.8 м2 - на один кран)

S=0,8*2=1,6 м2;

б) гардеробная - по количеству рабочих S=0.25 м2 на 1 шкафчик S=0,25*48=12 м2

в) душевая кабина - 1 кабина на 10 человек, S кабины=2 м2 S=2*5=10 м2;

г) уборная - одно очко на 20 - 25 человек, S кабины=2…3 м2 S=2*3=6 м2;

д) комната для курения S=0.02 м2 на одного работающего, но не менее 8 м2 и

не более 40 м2 S=10 м2 .

Таблица 3 Площади, полученные расчетом

| Наименование помещения | Единицы измерения | Расчетная | Принятая |

| 1 | 2 | 3 | 4 |

| 1. Зона хранения | м2 | 2439 | 2898 |

| 2. Зона ТО | м2 | 195,12 | 216 |

| 3.Производственные помещения: - слесарно-механическое; - шиномонтажное | м2 | 27,74 20,88 | 72 21 |

| 4. Административное помещение | м2 | 15 | 15 |

| 5. Бытовые помещения | м2 | 39,6 | 54 |

| 6. Складские помещения - склад резины; - склад запчастей | м2 | 14,7 31,5 | 15 21 |

| Итого:3312 м2 |

Производим планировку с учетом минимальных расстояний, полученные размеры заносим в колонку «Принятая» и дальнейший расчет ведем по принятым размерам.

гараж техобслуживание ремонт автомобиль

Технологическая часть

Организация работ некомплексного гаража

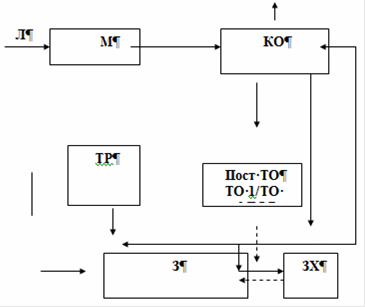

Рисунок 1 Работа некомплексного гаража

Описание технологического процесса

1. Проектируемый некомплексный гараж служит для проведения ТО и ТР автомобилей КрАЗ-6437.

. Работой некомплексного гаража руководит механик.

. Для правильного проведения ТО подобрано соответствующее оборудование.

. Все ТО производятся согласно графику, который составил механик, на месяц или квартал.

Перед тем, как автомобиль поступает на ТО, производится его мойка, мойку производит машинист с помощью шланговой установки (моечной).

После приема автомобиля производится контрольный осмотр. Его производит механик. После осмотра согласно графика или в зависимости от технического состояния, автомобиль направляется в зону хранения или на тот или иной вид технического обслуживания и текущего ремонта. Техническое обслуживание может производиться со съемкой и разборкой агрегатов и без. В зоне ТО работают 6 рабочих, используя выбранное технологическое оборудование. Трудозатраты на ТР учтены только на снятие и постановку неисправных агрегатов. Для удобства проведения ТО имеется смотровая канава и подъём, а также кран-балка для перемещения тяжелых деталей. После выполнения ТО автомобиль направляют вону хранение Выпуск на линию из зоны хранения осуществляется через КТП, где механик производит контрольный осмотр.

|

|

|

ТО переднего моста

Проверка и регулировка подшипников шкворней поворотных кулаков переднего моста

Перед проверкой люфта в подшипниках шкворней необходимо очистить от пыли и грязи детали поворотного устройства: шаровую опору, корпус поворотного кулака и рычаги, после чего протереть ветошью, смоченной в дизельном топливе или керосине.

Люфт в подшипниках шкворней проверяется при снятых ступицах, отсоединенных тягах рулевой трапеции от поворотных рычагов, и затянутых до отказа гайках поворотных рычагов и крышке подшипника к корпусу моментом 21-26 кгм (без сальникового уплотнения ).

При покачивании усилиями рук за цапфу вверх - вниз люфта не должно быть. В случае обнаружения люфта необходимо отрегулировать затяжку конических подшипников шкворней, для чего: отвернуть гайки, крепящие нижние поворотные рычаги и слить смазку из шаровой опоры в чистую посуду;

отрегулировать затяжку подшипников шкворней. Конические подшипники должны быть отрегулированы с предварительным натягом, соответствующим моменту 0,7-1,2 кгм, необходимому для поворота корпуса поворотного кулака (без сальникового уплотнения).

Предварительный натяг подшипников шкворней восстанавливается за счет уменьшения количества регулировочных прокладок под нижней и верхней крышками. Если для обеспечения требуемого натяга достаточно снять две прокладки толщиной 0,2 мм, то их следует снимать из-под нижней крышки. При необходимости снятия большего количества прокладок их следует снимать из-под нижней и верхней крышек, причем из-под нижней крышки необходимо удалить прокладок (по толщине) на 0,2 мм больше. Такая регулировка должна восстанавливать сносность корпуса поворотного кулака и шаровой опоры; заполнить шаровую опору смазкой. Допускается применять ранее слитую смазку, если регулировка подшипников не совпадает с периодичностью смазки в шаровой опоре; подсоединить продольную и поперечную тяги рулевой трапеции к поворотным рычагам и установить необходимое схождение перед них колес. При установке поперечной тяги короткий конец ее должен находиться у правого колеса.

|

|

|

Смена смазки в шаровых опорах переднего моста

Смазку в шаровых опорах менять при снятых ступицах в следующем порядке.

1. Слить отработанную смазку через нижние подшипники шкворней поворотных кулаков, предварительно ослабив крепление нижней крышки.

. Отогнуть замковые шайбы и отвернуть гайки, крепящие цап фу; отсоединить цапфу от корпуса поворотного кулака. Снимать цапфу следует осторожно, чтобы не повредить уплотнительную прокладку. Поврежденную прокладку следует заменить новой,

. Вынуть полуоси и с кулаками и диск. Разукомплектовывать полуоси с кулаками и менять их взаимное положение не рекомендуется во избежание нарушения приработки деталей шарнира.

. Промыть внутреннюю полость шаровой опоры, подшипники шкворней и детали шарнира равных угловых скоростей в чистом дизельном топливе или керосине, после чего продуть сжатым воз духом. Подшипники шкворней следует промывать шприцем, заполненным дизельным топливом, или керосином.

. Затянуть гайки крепления нижней крышки.

. Собрать шарнир равных угловых скоростей, предварительно смазав его детали; установить на место цапфу и закрепить гайками, загнув на грани гаек замковые шайбы.

. Заполнить плотность шаровой опоры смазкой в количестве 3 кг с помощью шприца через заливное отверстие в корпусе, а часть смазки (примерно половину емкости шприца) - через отверстие под сапун на верхней крышке для первоначальной смазки верхнего подшипника шкворня.

Энергетическая часть

|

|

|