|

2.2. Литье по газифицируемым моделям

|

|

|

|

2. 2. Литье по газифицируемым моделям

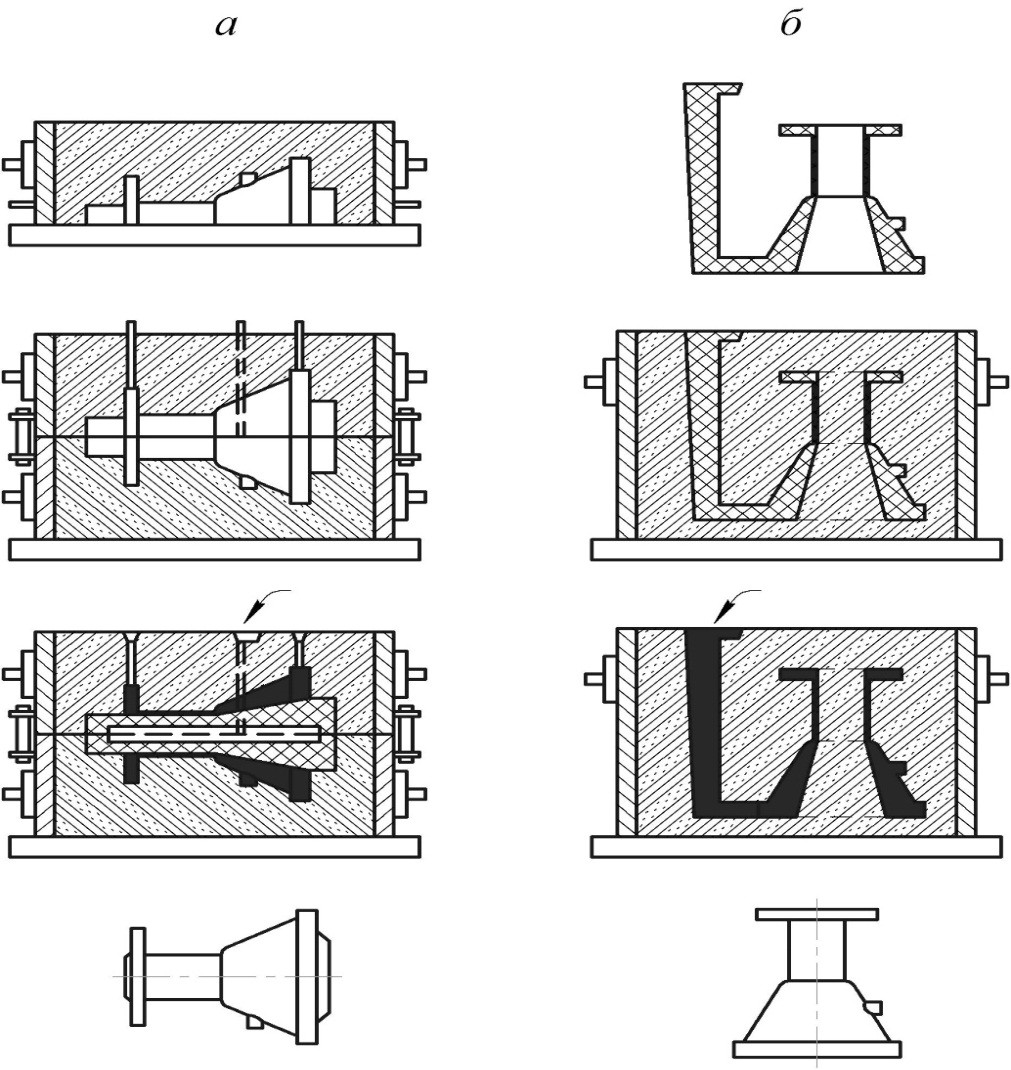

Литье по газифицируемым моделям в сочетании с такими технологическими процессами, как вакуумная формовка, литье под низким давлением и др., является одним из новейших способов производства отливок. Эта технология решает важнейшую задачу литейного производства – повышение точности отливок до уровня литья по выплавляемым моделям при минимальных издержках производства по сравнению с литьем по многоразовым моделям в песчано-глинистые формы (рис. 3 а).

Рисунок 3 — Схемы процессов получения отливок: а – литьем по разъемной многоразовой модели; б – литьем по разовой газифицируемой модели

Отличительной особенностью литья по газифицируемым моделям является то, что модель удаляют не до заливки металла, а в процессе заливки формы металлом, который вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство формы.

Суть способов литья по газифицируемым моделям заключается в следующем (рис. 3 б).

Разовые модели изготавливают либо засыпкой в специальные металлические формы (массовое и крупносерийное производство) суспензионного гранулированного полистирола, либо механической обработкой нормализованных Плит (мелкосерийное, единичное производство). Сложные модели делают по частям. Отдельные части модели и литниковую систему соединяют в единый блок склеиванием или сваркой.

Собранную модель окрашивают слоем огнеупорной краски и сушат на воздухе. В итоге получается огнеупорная газопроницаемая оболочка, прочно связанная

Готовую модель устанавливают в специальную опоку-контейнер, засыпают зернистым огнеупорным наполнителем без связующего, уплотняют его вибрацией, закрывают металлической крышкой с отверстиями.

|

|

|

При изготовлении сложных отливок, контейнер после подачи опорного материала, закрывают сверху полиэтиленовой пленкой и создают разрежение 0, 04–0, 05 МПа (вакуумная формовка).

Приготовленную форму заливают жидким металлом. Модель газифицируется, а полость заполняется жидким металлом.

После затвердевания и охлаждения отливки опоку-контейнер переворачивают, наполнитель высыпается, отделяясь от отливки, а отливка поступает на дальнейшую обработку.

Модельные материалы. В качестве материала для изготовления газифицируемых моделей служит вспенивающийся полистирол. чаще всего служит. При нагреве до 27, 9 ° закипает и превращается в газ, а при 80-90 °С оболочка размягчается и под действием давления газа деформируется. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объёме они спекаются в монолитную— точно воспроизводя конфигурацию формы, ограничивающей его рост.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание в свободном состоянии исходных гранул полистирола и окончательное вспенивание гранул в замкнутой полости пресс-формы.

Предварительная тепловая обработка необходима для получения газифицируемой модели с заданной объёмной массой, которая определяет прочность модели и качество поверхности.

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс формы (рис. 4 а). Нагрев гранул осуществляют методом «теплового удара». Перегретый пар с температурой 125-135 °С под давлением 0, 2- 0, 35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола (внутренний тепловой удар). Просачиваясь между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах, и равномерно по всему объёму нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

|

|

|

Рисунок 4 — Пресс-формы для изготовления газифицируемых моделей внутренним (а) и внешним (б) тепловыми ударами: а – 1, 2 – нижняя и верхняя части пресс-формы; 3 – инжектор; б – 1 – штуцер для подачи пара; 2 – отверстия для заполнения прессформы гранулами 3 – камера; 4 – отвод пара; 5 – венты; 6 – форсунки; 7 – модель

При внешнем тепловом ударе (рис. 4 б) пресс-форма окружена рубашкой, образующей камеру 3, в которую подается пар. Через венты 5 пар поступает в пресс-форму, предварительно заполненную гранулами пенополистирола. Пар нагревает гранулы, в результате чего происходит их расширение и формирование модели.

Технологический процесс изготовления моделей внешним тепловым ударом обеспечивает их высокое качество. На основе этого способа создано высокопроизводительное оборудование. Это позволило использовать процесс литья по газифицируемым моделям в крупносерийном и массовом производстве взамен традиционных методов литья.

Изготовление литейных форм без связуещего. В крупносерийном и массовом производстве отливок по газифицируемым моделям используются сыпучие формовочные материалы: кварцевые, циркониевые пески, шамот, магнезит, электрокорунд. Их использование позволяет получать отливки при минимальных затратах на изготовление и выбивку форм, регенерацию формовочного материала.

Процесс формовки осуществляют следующим образом (рис. 5). На дно опоки-контейнера насыпают слой сухого песка толщиной 100…150 мм и уплотняют вибрацией. Затем в опоку устанавливают модель или блок моделей и заполняют опоку песком при одновременной вибрации.

Опока-контейнер имеет в стенках отверстия для выхода газа. Для обеспечения высокой газопроницаемости желательно, чтобы частицы песка имели угловатую форму.

Формы для получения массивных и сложных отливок изготовляют из формовочных смесей, которые должны иметь повышенную газопроницаемость и пластичность. Из-за низкой прочности пенополистировых моделей встряхивание опоки с целью уплотнения смеси недопустимо.

|

|

|

Наиболее предпочтительны самотвердеющие жидкоподвижные смеси, которые имеют необходимую прочность, газопроницаемость и позволяют уменьшить опасность деформации модели при формовке.

Рисунок 5 — Изготовление формы с пенополистироловой моделью без связующего: 1 – керамический стояк; 2 – чаша; 3 – опока-контейнер; 4 – предварительная засыпка; 5 – вибратор; 6 – блок моделей

|

|

|