|

3.2 График планово-предупредительных работ

|

|

|

|

3. 2 График планово-предупредительных работ

Основным методом системы ППР является метод периодичности ремонта, при котором очередные плановые ремонты выполняются в заранее установленные сроки, после наработки оборудованием определенного количества времени (часов, лет), причем содержание каждого ремонта уточняется в процессе проведения технического осмотра оборудования в зависимости от состояния его деталей и узлов.

Система ППР предусматривает техническое обслуживание (ТО), текущие (Т) и капитальные (К) ремонты.

ТО – это комплекс операций по поддержанию работоспособности или исправности оборудования при эксплуатации, хранении или транспортировке. Включает в себя еще сменное техническое обслуживание и осмотры, выполняемые через определенный период наработки.

В объем технического осмотра входит: вскрытие люков и крышек, осмотр и проверка состояния узлов и механизмов, выполнение мелких ремонтных работ, регулирование основных узлов, выявление и уточнение обьема работ ближайшего планового ремонта.

Т – это вид планового ремонта, при котором производится очистка, частичная разборка оборудования, замена и восстановление футеровки, отдельных деталей и узлов, полная или частичная замена смазочных материалов, проверка креплений и наладка оборудования. Крупные Т могут выполнятся подрядными организациями.

К – это вид планового ремонта, при котором должны быть восстановлены первоначальные качественные характеристики оборудования. При К производится полная разборка машины, дефектация и восстановление всех деталей, включая базовые. В большинстве случаев К выполняют подрядные организации.

|

|

|

3. 3. 1 Прием оборудования

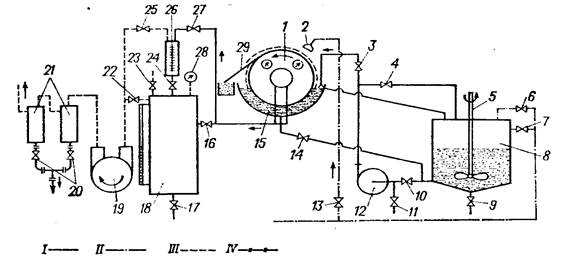

I - суспензия и фильтрат; 1 - барабан;

II - вода; 2 - брызгальное устройство;

III - вакуум; 3, 4, 9-11, 13, 14, 16, 17, 20, 22, 24, 25, 27-краны;

IV - масло; 5 - мешалка;

6, 7, 23 - вентили;

8 - бак для суспензии;

12 - центробежный насос;

15 - резервуар;

18 - сборник фильтрата;

19 - вакуум-насос;

21 - маслоотделители;

26 - мерный стакан;

28 - вакуумметр; 29 - нож

Рисунок 8 – Схема установки барабанного вакуум-фильтра.

3. 3 Производственная эксплуатация оборудования

Под производственной эксплуатацией понимают стадию жизненного цикла оборудования, заключающуюся в его использовании по назначению. В стадию жизненного цикла оборудования входят следующие этапы: прием; монтаж; ввод в эксплуатацию; организация эксплуатации; служба в течение определенного срока; амортизация; хранение; выбытие оборудования.

3. 3. 2. 2 Монтаж и демонтаж машины на объекте работы

Подготовка оборудования к монтажу включает:

- поставку его заводом изготовителем;

- доставку потребителю;

- получение, складирование и хранение;

- приёмку в монтаж и подготовку к монтажу (ревизия);

- сборку отдельных частей в укрупнённые блоки;

|

|

|

- погрузку укреплённых блоков на транспорт и доставку их к месту монтажа.

Перед установкой БОН-40 на место эксплуатации необходимо проверить комплектность поставки по комплектовочной ведомости, произвести внешний осмотр и установить отсутствие повреждений при транспортировке и хранении.

Монтаж фильтра начинают после окончания работ по сооружению перекрытия помещения насосной и приемки фундаментов фильтров под монтаж:

- устанавливают корпус на фундамент и проверяют горизонтальность разъема.

- устанавливают на фундамент корпус правого подшипника и червячный редуктор, предварительно сняв крышки; при установке редуктора и подшипников необходимо добиться совпадения их осей с горизонтальной осью корпуса фильтра.

- насаживают на цапфы барабана корпусы сальников и червячное колесо, осторожно опускают барабан фильтра на подшипники.

- закрывают крышками подшипники и редуктор.

- прикрепляют болтами к корпусу фильтра корпусы сальников и проверяют правильность установки при помощи контрольных штифтов.

- приваривают к корпусу штуцера, снятые при транспортировке.

- присоединяют к правой цапфе направляющий стакан распределительной головки; ввёртывают правый подшипник стержни для пружин, прижимающих головку; после этого осторожно надвигают распределительную головку на стакан и следят за тем, чтобы стержни для пружин попали в отверстия в ушках корпуса головки. Далее надевают на стержни пружины и завинчивают рукой гайки,

- собирают на раме элементы привода (электродвигатель, вариатор. редуктор), соединяют их муфтами и проверяют их соосность, после чего раму устанавливают на фундаменте.

Конструкция вакуумного фильтра, определяющая технологию монтажа и ремонта, зависит от характера движения фильтровальной перегородки и устройства распределительного механизма.

Завод-изготовитель поставляет барабанный вакуум-фильтр отдельными узлами после контрольной сборки, регулировки и испытания. На монтажной площадке для сборки фильтра, применяют самоходные или мостовые краны. Для проведения ремонтных работ обычно предусматриваются мостовые краны или кран-балки, поэтому до начала монтажа фильтров целесообразно смонтировать эти краны.

|

|

|

Конструкция вакуумного фильтра, определяющая технологию монтажа и ремонта, зависит от характера движения фильтровальной перегородки и устройства распределительного механизма.

Завод-изготовитель поставляет барабанный вакуум-фильтр отдельными узлами после контрольной сборки, регулировки и испытания. На монтажной площадке для сборки фильтра, применяют самоходные или мостовые краны.

Для проведения ремонтных работ обычно предусматриваются мостовые краны или кран-балки, поэтому до начала монтажа фильтров целесообразно смонтировать эти краны.

Монтаж фильтра начинают с установки на фундамент нижнего корыта корпуса фильтра, несущего на себе всю нагрузку от барабана. Корыто стропят за торцевые стенки и подвешивают к траверсе. По плоскости разъема корыто выверяют на строгую горизонтальность. Окончательная выверка производится после крепления фундаментных болтов.

Трущиеся поверхности всех деталей и узлов очищают от консервационной (защитной) смазки, промывают керосином и просушивают. По обе стороны от корыта на фундаменте или раме размещают выносные подшипники так, чтобы

после установки на них барабана была обеспечена строгая соосность барабана, корпуса и вкладышей подшипника. Со стороны привода устанавливают червячный редуктор, в корпус которого должна войти цапфа барабана с насаженным на его конец червячным колесом. Редуктор окончательно фиксируют после проверки качества зацепления червячного колеса и червяка.

Барабан поднимают только, с помощью траверсы, чтобы избежать искривления его оси и других повреждений. При установке на подшипники следует исключить возможность ударов, учитывая большие вес и габариты барабанов. От точности сборки сальников на выходе цапф из корпуса зависит плотность системы, поэтому корпус сальника крепят болтами к корыту после окончательной выверки оси барабана и устранения биения.

Наибольшей точности требует сборка и регулировка распределительного (золотникового) устройства в соответствии со схемой распределения зон. Пружины, прижимающие торец распределительной головки к диску цапфы, должны быть подтянуты равномерно, что позволяет избежать перекосов, а, следовательно, пропусков жидкости или подсоса воздуха.

|

|

|

Сборку приводов барабана (электродвигателя с редуктором или вариатором) и шнека, крышки корпуса фильтра, а также трубопроводов производит в обычном порядке одна и та же бригада.

Нож для съема осадка устанавливают так, чтобы по всей длине снимаемый слой был одинаковой толщины.

Собранный фильтр опрессовывается воздухом: корпус – на давление 1, 1кгс/; барабан – на давление 1, 25 кгс/, коммуникации, соединяющие поверхность барабана с распределительным устройством, – на давление 1, 7кгс/.

Обтягивание барабана фильтровальной тканью – последняя операция перед пуском фильтра в эксплуатацию. Эту операцию часто приходится выполнять также при эксплуатации и ремонте. Поверхность барабана обтягивают двумя слоями сетки: сначала крупной из легированной стальной проволоки, а затем мелкой из фосфористо-бронзовой проволоки. Первая сетка служит для отсасывания фильтрата или промывной жидкости, а также для подачи инертного газа; вторая сетка является основанием, на которое укладывают фильтрующий материал. Фильтрующая ткань натягивается на барабан и скрепляется в продольных и кольцевых пазах на поверхности барабана, выполненных в форме “ласточкина хвоста”. В пазах ткань удерживается чеканкой с помощью алюминиевой или свинцовой проволоки. Для плотного прилегания к поверхности барабана ткань прижимают к сетке барабана проволокой из бериллиевой бронзы диаметром 2 мм, спирально навиваемой по всей длине барабана. Равномерная укладка проволоки с достаточной затяжкой достигается применением специального намоточного устройства, которое перемещается вдоль вращающегося барабана фильтра винтом, вращаемым от самостоятельного привода.

Указания по технике безопасности:

Площадку монтажа и пути транспортировки фильтров надлежит обеспечить хорошо видимыми предупреждающими плакатами и надписями. Монтажная площадка должна быть выровнена, а проемы, каналы или колодцы, расположенные вблизи фундаментов фильтров и на площадке, до монтажа должны быть ограждены перилами высотой не менее 1, 0 м или закрыты прочными крышками-щитами.

Перед началом монтажа следует провести инструктаж всех участников по технологии производства работ, технике безопасности и персональным обязанностям. Перед началом монтажных работ такелажник должен подобрать необходимые для работы стропы - по грузоподъемности, числу ветвей, длине и углу наклона ветвей стропа к вертикали (угол между ветвями не должен превышать 90°) и проверить их исправность и наличие клейм или бирок с обозначением номера, даты испытания и грузоподъемности. При подъеме и перемещении фильтра необходимо поднять его на 200-300 мм, а затем (после проверки устойчивости крена, правильности строповки, надежности работы тормозов механизмов подъема груза и стрелы) - на проектную отметку.

|

|

|

Если фильтр имеет острые ребра, между ним и ветвями стропа следует ставить предохранительные прокладки. Место укладки фильтра должно быть внимательно осмотрено и подготовлено. Снимать стропы с фильтра или крана разрешается лишь после того, как фильтр будет надежно установлен.

Запрещается:

- производить такелажные работы при недостаточном освещении рабочего места;

-волочить или подтаскивать фильтр крюком при косом натяжении полиспаста;

- оттягивать фильтр во время его подъема, перемещения или опускания;

- применять для строповки и зацепки фильтров, не предусмотренные схемами строповки приспособления (ломы, штыри и т. п. );

- поддерживать перемещаемый фильтр руками;

- производить очистку от грязи, предохранительной краски и смазки поверхностей фильтра, находящегося в подвешенном состоянии;

- опускать фильтр на временные перекрытия, трубопроводы, электрические кабели и т. п.;

- вытаскивать стропы из-под фильтра с помощью крюка.

Электроснабжение и система заземления должны быть выполнены в соответствии с правилами устройств электроустановок (ПУЭ).

Демонтаж вакуум-фильтра производится в обратной последовательности.

3. 3. 3 Эксплуатация машины

|

|

|