|

Механизмы для монтажа сборных тоннельных обделок кругового очертания

|

|

|

|

В подавляющем большинстве случаев при сооружении тоннелей щитовым способом применяются сборные обделки. Скорость монтажа обделки влияет на скорость проходки тоннеля, поэтому от конструкции механизма используемого для возведения обделки в значительной степени зависят и общие сроки строительства тоннеля. Механизмы для монтажа обделок называются блокоукладчиками или тюбингоукладчиками, иногда используется термин эректор.

Укладчики сборных тоннельных обделок могут отличаться друг от друга конструктивными решениями, родом потребляемой энергии и местом расположения в проходческом комплексе. Тюбинго- или блокоукладчик может находиться непосредственно на щите, а может размещаться на специальной технологической платформе, расположенной вне пределов щита. В определённых условиях укладчик такого типа может использоваться и для обеспечения других видов работ, вплоть до разработки забоя. Опирание технологических платформ, на которых расположен укладчик обделки, осуществляется, как правило, на лотковую часть тоннеля. Реже опирание происходит в уровне горизонтального диаметра на специальные кронштейны, закреплённые к бортам тюбингов обделки. Перемещение укладчиков вслед за щитом происходит за счёт автономных приводов передвижения.

По роду потребляемой энергии укладчики тоннельных обделок могут быть гидроприводными, электроприводными, пневмоприводными или с комбинированным приводом.

Большим разнообразием отличаются конструктивные решения укладчиков тоннельных обделок. Наибольшее распространение при строительстве первых очередей Московского метрополитена получили тюбинго- и блокоукладчики рычажного типа, расположенные на самостоятельной технологической платформе.

|

|

|

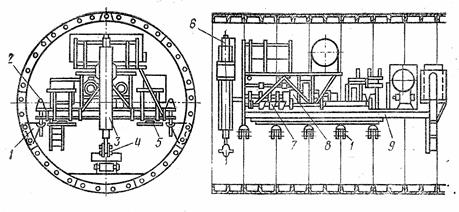

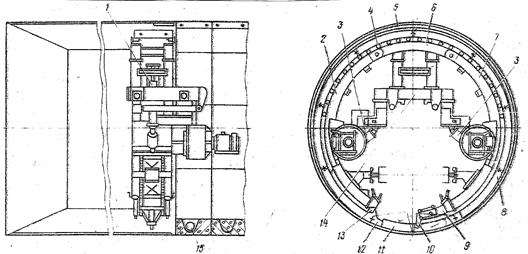

Рис. 11.1. Конструкция рычажного тюбингоукладчика:

1- кронштейн для передвижения укладчика; 2-механизм передвижения укладчика; 3-рычаг;

4-захват рычага; 5-выдвижная площадка; 6-механизм выдвижения штанги; 7-механизм доводки

рычага; 8-механизм вращения рычага; 9-металлоконструкция

Тюбингоукладчик для монтажа обделки перегонного тоннеля из чугунных тюбингов (рис. 11.1.) состоит из рычага 3 с захватом элементов 4 и механизмов обеспечивающих движение рычага в радиальном направлении 6, вращательное движение 8 и поступательное перемещение вдоль оси тоннеля 7. Опорой для укладчика обделки служит мощная металлическая рама 9, перемещающаяся по кронштейнам 1, устанавливаемым на повышенном уровне тюбинговой обделки. Передвижение укладчика осуществляется благодаря автономному механизму передвижения 2. Укладчик оснащён дополнительной выдвижной площадкой 5, используемой для вспомогательных операций.

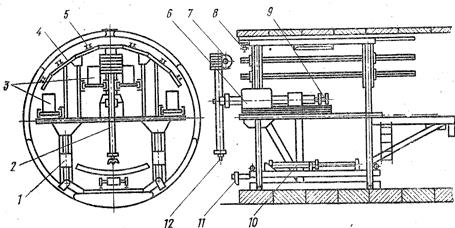

Рис. 11.2. Конструкция рычажного блокоукладчика:

1- несущая металлоконструкция; 2-поворотный рычаг; 3-выдвижная площадка; 4-дуга;

5-выдвижные балки; 6-механизм выдвижения рычага; 7-механизм выдвижения штанги

рычага; 8-фиксирующий домкрат; 9-механизм осевой доводки рычага;10-домкраты

механизма передвижения; 11-поворотные лапы; 12-захват рычага

Блокоукладчик сборной железобетонной обделки без болтовых связей (рис. 11.2.) имеет самостоятельную металлическую платформу 1, опирающуюся на лотковый элемент обделки. На несущей металлоконструкции 1 располагается поворотный рычаг укладчика 2 с захватом 12 и с механизмами радиального 7, продольного 6 и вращательного 9 движения. Для поддержания верхних блоков обделки до полного замыкания кольца и включения его в работу выше горизонтального диаметра в укладчике устраивается специальная конструкция, которая состоит из двух металлических полигональных арок 4, по которым укладываются выдвижные стальные балки 5, оснащённые фиксирующими домкратами 8. Для выполнения вспомогательных операций блокоукладчик оснащён выдвижными площадками 3. Передвижение укладчика происходит при помощи домкратов передвижения 10, которые подтягивают платформу к только что собранному кольцу обделки, за торец которого зацепились поворотные лапы 11.

|

|

|

Основным недостатком укладчиков рычажного типа является невозможность совмещения процессов разработки грунта и монтажа обделки. Для решения этой проблемы были созданы укладчики рычажного типа с полым валом, через который можно пропустиь транспортёр или другой механизм для выдачи грунта из щита во время монтажа обделки. Такие укладчики получили название кольцевые.

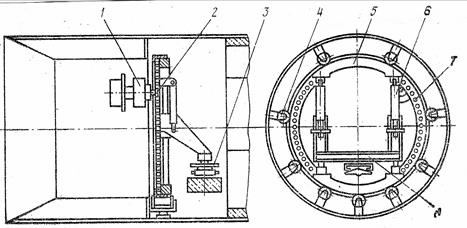

Рис. 11.3. Конструкция кольцевого укладчика на внутренних опорах:

1- поворотное кольцо; 2-несущая металлоконструкция; 3-выдвижная площадка;

4-цевки поворотного кольца; 5-дуга; 6-выдвижные балки; 7-привод

выдвижения штанг; 8-привод вращения кольца; 9-внутренние опоры

катки; 10-выдвижные штанги; 11-траверса; 12-захват

Кольцевой укладчик на внутренних опорах (рис. 11.3.) отличается от ранее рассмотренного только конструкцией рычага, который представляет собой две выдвижные штанги 10, расположенные параллельно друг другу по наружной касательной к полому валу (кольцу) укладчика и объединённыё двумя траверсами 11, на одной из которых находится захват блоков 12, а на противоположной – привод выдвижения штанги 7. Внутри полого вала возможно размещение ленточного транспортёра. Некоторые конструкции имели два рычага, что несколько сокращало время монтажа обделки.

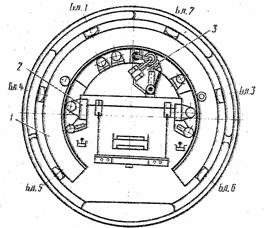

Рис. 11.4. Конструкция кольцевого укладчика на наружных опорах:

1- привод вращения кольца; 2-звёздочка; 3-захват; 4-наружные опорные катки;

5-поворотное кольцо; 6-домкраты; 7-цевки; 8-траверса

Другой тип кольцевого укладчика представляет собой механизм, не имеющий самостоятельной несущей конструкции, а расположен непосредственно на щите, опираясь на его хвостовую оболочку. Кольцевой укладчик на наружных опорах (рис. 11.4.) имеет рычаг, состоящий из двух параллельных штанг с гидродомкратами 6 и выдвижной траверсой 8 с захватом блока 3. Вращение рычага происходит вместе с кольцом, прокатывающимся по наружным опорам внутри хвостовой оболочки.

|

|

|

Рис. 11.5. Конструкция дугового укладчика, расположенного на щите:

1- ролики; 2-дуга; 3-электроприводная лебёдка; 4-радиальные вспомогательные домкраты;

5-фиксаторы

В некоторых случаях для монтажа сборных железобетонных обделок применялись укладчики дугового типа (рис. 11.5.). Укладчик располагается на щите, в верхней его части. Основным элементом конструкции является дуга 2 с роликами 1, по которым при помощи лебедки 3 блоки обделки поднимаются и фиксируются на дуге фиксаторами 5. После передвижения щита уложенные на дуге блоки приводятся в проектное положение радиальными вспомогательными домкратами 4.

Рис. 11.6. Конструкция кассетного блокоукладчика:

1- кассета-кондуктор; 2-горизонтальная металлическая рама; 3-гидродвигатель привода;

Укладчик кассетного типа (рис. 11.6.) представляет собой незамкнутое кольцо 1 (кассета-кондуктор), вращающееся на катках, установленных на горизонтальной раме 2. Вращение кассеты обеспечивается приводом 3. Первоначально кольцо обделки устанавливается по внешнему контуру кассеты-кондуктора, и блоки кольца фиксируются специальными устройствами – выдвижными захватами. В последнюю очередь устанавливается лотковый блок, после чего навешенный таким образом на кассету комплект обделки обжимается специальными домкратами, приходя в проектное положение.

Рис. 11.7. Конструкция конвейерного блокоукладчика:

1- гидродомкраты вертикального перемещения кондуктора; 2-боковой сегмент кондуктора;

2- гидродомкраты боковых сегментов кондуктора; 4-направляющие роликовые опоры;

5-оболочка щита; 6-средний сегмент кондуктора; 7-боковой сегмент кондуктора;

8-привод проталкивающего механизма; 9-проталкивающий механизм; 10-захват

проталкивающего механизма; 11-блок обделки; 12-откидной фиксирующий упор;

13-клиновой фиксирующий упор; 14-несущая металлоконструкция

При сооружении перегонного тоннеля Ленинградского метрополитена с железобетонной блочной обделкой, обжатой в грунт из лотка тоннеля, был успешно применён конвейерный блокоукладчик (рис. 11.7.).

|

|

|

В состав блокоукладчика входит дуга-кондуктор, состоящая из трёх шарнирно соединённых сегментов: одного среднего 6 и двух боковых 2 и 7. Выше горизонтального диаметра по наружной поверхности дуги установлены направляющие роликовые опоры 4. В нижней части находятся откидные фиксирующие 12 и клиновые 13 упоры, которые препятствуют смещению монтируемых блоков вниз. Боковые сегменты кондуктора могут отклоняться в сторону домкратами 3, а перемещение кондуктора в вертикальном направлении обеспечивается домкратом 1. Элемент обделки подаётся к укладчику в лотковой части тоннеля, захват 10 проталкивающего механизма 9 фиксирует блок 11 и начинается его перемещение по дуге-кондуктору. Последними устанавливаются лотковые полублоки и производится обжатие обделки в грунт домкратом 15.

|

|

|