|

Характер специализации. Проектирование механосборочных цехов. ЛЕКЦИЯ № 4. 1. Исходные данные и определение годовой производственной программы.

|

|

|

|

Характер специализации

Этот фактор влияет на такие разновидности производственной структуры основных цехов, как предметная, подетально-узловая, технологическая. Выбор той или иной формы производственной структуры определяется масштабами производства однотипной, конструктивно-подобной продукции устойчивой номенклатуры.

Предметная форма специализации производственной структуры связана с выпуском одним или несколькими цехами законченной готовой продукции. Такой вид структуры используется в массовом типе организации производства. Продукция цехов с подетально-узловой формой специализации – детали или узлы к готовой продукции. Этот тип производственной структуры используется также в крупносерийном и массовом типах производства, как правило, в обрабатывающих цехах. В условиях технологической формы специализации за цехами закрепляется лишь выполнение технологических процессов. Продукция разнообразная, на рабочих местах отсутствует закрепление номенклатуры продукции. Такая форма специализации производственной структуры характерна, как правило, для заготовительных цехов. По сравнению с предметной и подетально-узловой формами специализации эта форма производственной структуры наименее эффективна.

С формами специализации производственной структуры непосредственно связаны и формы кооперирования. Чем выше уровень специализации, тем более широкие производственные связи устанавливаются между цехами внутри предприятия и с внешними поставщиками материальных и производственных ресурсов.

Специализация производственной структуры определяет ее тип (специализированная или комплексная). При специализированной производственной структуре могут отсутствовать одна–две стадии производственного процесса, и завод в этом случае работает как механосборочный или сборочный цех, получая все необходимые компоненты для изготовления продукции со стороны. В комплексной производственной структуре имеется полный состав цехов как основных, так и обслуживающих.

|

|

|

Вопросы для контроля:

1. Сколько стадий жизненного цикла осуществляются на предприятии?

2. Что такое производственная структура предприятия?

3. На сколько типов делится производственная структура?

4. По каким принципам создаются участки?

5. На какие виды подразделяются цехи по назначению?

6. Какие типы производственной структуры основных цехов выделяют?

7. Какие факторы влияют на характер и особенности структуры предприятий?

8. Что такое характер специализации?

Проектирование механосборочных цехов

ЛЕКЦИЯ № 4

Тема: Расчет и проектирование механосборочного цеха

Рассматриваемые вопросы:

1. Исходные данные и определение годовой производственной программы.

1. Исходные данные и определение годовой производственной программы.

Последовательность проектирования цехов, участков и МП механосборочного производства (МСП) во многом определяется исходными данными для выполнения расчётов.

Исходными данными для проектирования механических, механосборочных, сборочных участков, цехов и малых предприятий механосборочного профиля являются: номенклатура объектов производства; годовая производственная программа; станкоёмкость механической обработки заготовок деталей, входящих в одно изделие; трудоёмкость сборки изделия.

В качестве руководящей и справочной информации можно использовать типовые планировки и компоновки цехов, нормативные и справочные данные, номенклатурные каталоги металлорежущего оборудования.

|

|

|

На первом этапе проектирования цехов механосборочного производства необходимо установить тип и формы организации производства. В соответствии с ГОСТ 14. 004, показателем для определения типа производства является коэффициент закрепления операций

где Чо – число технологических операций, выполненных или подлежащих выполнению в течение месяца цехом, участком или МП;

Сп – число рабочих мест (стендов, станков и др. ).

Коэффициент Кз. о = 1 для массового производства; 1 < 10 для £ Кз. о крупносерийного; 10 < Кз. о £ 20 для среднесерийного; 20 £ Кз. о < 40 для мелкосерийного. Для единичного производства величина Кз. о не регламентируется.

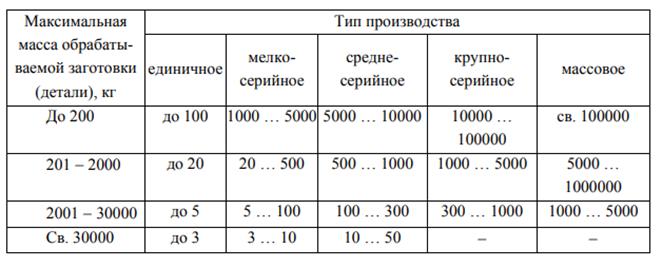

Таблица 1 – Ориентировочное (предварительное) определение типа производства в металлообрабатывающих подразделениях машиностроения

Поскольку без разработки технологических процессов изготовления деталей и нормирования трудоёмкости (станкоёмкости) выполнения технологических операций в течение месяца определить число операций и число рабочих мест невозможно, на начальной стадии проектирования для определения типа производства можно воспользоваться табл. 1 и 2 с обязательной проверкой принятых решений (при выполнении дипломных проектов и работ) 16 18 после расчёта числа технологических операций и определения количества единиц технологического оборудования и рабочих мест сборки.

Таблица 2 – Ориентировочное (предварительное) определение типа производства при сборке изделий

После выявления типа производства устанавливают форму его организации: групповую или поточную. В свою очередь, групповая организация производства может быть переменно-поточной и непоточной.

Групповая организация производства характеризуется изготовлением группы деталей (или других изделий) различной конфигурации на специализированных рабочих местах и основана на использовании типовых технологических процессов. В условиях крупно- и среднесерийного производства применяют поточно-групповую организацию производства, в основу которой положены унифицированные групповые технологические процессы.

В мелкосерийном и единичном производствах специализация участков, цехов и МП основывается на применении типовых технологических процессов, для которых характерна групповая непоточная организация производства.

|

|

|

Годовую производственную программу представляют в укрупнённом (табл. 3) и подетальном виде (табл. 4).

Таблица 3 – Производственная программа в укрупнённом виде

Таблица 4 – Подетальная производственная программа

Основой для проектирования механических, механосборочных и сборочных участков, цехов и МП крупносерийного и массового производства является подетальная производственная программа и суммарное штучное время по операциям технологического процесса. Для единичного, мелко- и среднесерийного годовые станкоёмкость механической обработки-производства заготовок и трудоёмкость сборки изделий.

В единичном, мелкосерийном и среднесерийном производстве подетальную производственную программу представляют только для деталей-представителей. Проектирование механических и механосборочных цехов, участков и МП ведут на основании точной, приведённой или условной программ.

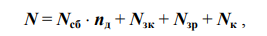

Точную программу рассчитывают в том случае, когда установлена и обеспечена нормативно-технической документацией вся номенклатура объектов производства. Проектирование по точной программе ведут, в основном, при массовом и крупносерийном производстве с поточной формой организации, что и обусловливает необходимость точных расчётов. Точную годовую программу выпуска всех объектов производства определяют по зависимости

где Nсб – годовая программа выпуска сборочных единиц, шт.;

nд – количество деталей одного наименования, входящих в одну сборочную единицу, шт.;

Nзк – программа деталей (запасных частей), поставляемых потребителю в едином комплекте со сборочной единицей (изделием), шт.;

Nзр – программа деталей (запасных частей), поставляемых потребителю россыпью и за отдельную плату, шт.;

Nк – программа деталей, поставляемых по кооперации на другие предприятия, выпускающие аналогичные по назначению изделия, шт.

Приведённую программу рассчитывают при большом разнообразии изготовляемой продукции или при отсутствии точной программы, когда имеются полные данные только по изделиям-представителям. Для приведения программы участков к меньшей номенклатуре все изделия делят на группы по конструктивному и технологическому подобию. Для каждой группы выбирают изделие-представитель, по которому ведут все последующие расчёты. К изделию-представителю предъявляют следующие основные требования:

|

|

|

· число изделий-представителей должно быть преобладающим в годовой программе;

· общая годовая трудоёмкость изделий-представителей должна составлять наибольшую часть от общей годовой трудоёмкости всех деталей данной группы;

· остальные изделия в группе должны быть сходны с изделием-представителем по конструктивным признакам, габаритным размерам и массе.

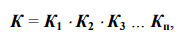

Расчёт приведенной программы Nпр заключается в условном приравнивании каждого изделия группы к выбранному представителю и определению их количества с учётом коэффициента приведения К:

Общий коэффициент приведения рассчитывают по выражению

где К1, К2, К3 – коэффициенты приведения, соответственно, по массе, серийности, сложности; Кп – коэффициент приведения по любому другому параметру, оказывающему влияние на производительность и себестоимость изготовления и учитывающему особенности механической обработки заготовок или сборки рассматриваемых изделий:

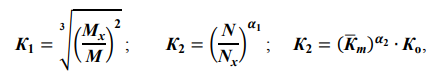

где М, N, Мх, Nх – соответственно масса, кг, и программа выпуска, шт., изделий-представителей и приводимых изделий

a1, a2 – показатели степени:, a1 =0, 15 – для объектов лёгкого и среднего машиностроения; a1= 0, 2 – для объектов тяжелого машиностроения;

Ко – коэффициент приведения по оригинальности. Для сборочных цехов, участков и МП  , где В, Вх – соответственно количество оригинальных деталей в изделии-представителе и в приводимом изделии.

, где В, Вх – соответственно количество оригинальных деталей в изделии-представителе и в приводимом изделии.

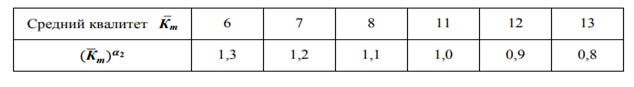

Для определения значений  рекомендуется использовать нормативы, приведённые в табл. 5.

рекомендуется использовать нормативы, приведённые в табл. 5.

Таблица 5 – Средние значения коэффициента приведения

Для механических цехов, участков и МП  , где

, где  – среднее значение среднего арифметического отклонения профиля обработанных поверхностей изготовляемых деталей, мкм:

– среднее значение среднего арифметического отклонения профиля обработанных поверхностей изготовляемых деталей, мкм:

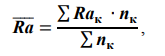

где Rак – количественноее значение Ra, мкм;

nк – число поверхностей, имеющих значение Ra = Rак.

Значение  при обработке резанием определяют по нормативам, приведённым в табл. 6.

при обработке резанием определяют по нормативам, приведённым в табл. 6.

Таблица 6 – Средние значения коэффициента приведения Ко

После определения приведённой программы вместо заданного числа изделий с обширной номенклатурой дальнейшие расчёты ведут по сокращённой и ограниченной номенклатуре с новым условным числом

|

|

|

где р – количество наименований деталей рассмотренной конструктивно-технологической группы;

i – номер группы.

Результаты расчётов сводят в таблицу по форме табл. 7.

Таблица 7 – Расчёт приведённой программы

Расчёт по условной программе ведут в основном при единичном и мелкосерийном производствах, когда номенклатура объектов производства очень велика или в неё входят изделия, конструкция которых в полном объёме ещё не разработана, а иногда и не известна. В последнем случае заданием на проектирование предусматривают выпуск продукции в единицах массы или в стоимостном выражении. Для проектирования выбирают условные представители (детали или изделия, на которые имеются исходные данные и по которым ведут дальнейшее проектирование). Обычно в этом случае используют среднеотраслевые нормы станкоёмкости или трудоёмкости изготовления одной тонны аналогичных изделий.

Вопросы для контроля:

1. Что является исходными данными для проектирования механосборочных цехов?

2. Что устанавливают на первом этапе проектирования?

3. Что производят на втором этапе?

4. Сколько форм организации производства существует?

5. Что такое деталь-представитель?

6. Как производят расчет по приведенной программе?

7. Как производят расчет по точной программе?

8. Как производят расчет по условной программе?

|

|

|