|

Отказ автомобиля — это такое изменение его технического состояния, которое приводит к невозможности начать транспортный процесс или к прекращению уже начатого транспортного процесса.

|

|

|

|

ВВЕДЕНИЕ

Автомобильный транспорт играет существенную роль в транспортном комплексе Российской Федерации. Особенности и преимущества автомобильного транспорта связаны с мобильностью и гибкостью доставки грузов и пассажиров. Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими от надежности конструкции автомобилей, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий эксплуатации. Надежность конструкции закладывается на этапах проектирования и производства, а работоспособность автомобилей и парков обеспечивается подсистемой технической эксплуатации автомобилей.

В процессе эксплуатации автомобиля, в результате воздействия на него целого ряда факторов (воздействие нагрузок, вибраций, влаги, воздушных потоков, абразивных частиц при попадании на автомобиль пыли и грязи, температурных воздействий и т. п.), происходит необратимое ухудшение его технического состояния, связанное с изнашиванием и повреждением его деталей, а также изменением ряда свойств деталей (упругости, пластичности и др.).

Изменение технического состояния автомобиля обусловлено работой его узлов и механизмов, воздействием внешних условий и хранения автомобиля, а также случайными факторами. К случайным факторам относятся скрытые дефекты деталей автомобиля, перегрузки конструкции.

Основными постоянно действующими причинами изменения технического состояния автомобиля при его эксплуатации является изнашивание, пластические деформации, усталостные разрушения, коррозия, а также физико-химические изменения материала деталей (старение).

|

|

|

В нашей стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей, регламентированная «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», которая представляет собой совокупность средств, нормативно-технической документации и исполнителей, необходимых для обеспечения работоспособного состояния подвижного состава. Данной системой предусматривается обеспечение работоспособного состояния подвижного состава автомобильного транспорта путем проведения планово-предупредительных работ по его техническому обслуживанию и ремонту. Производится плановое выполнение контрольно-диагностических операций с последующим выполнением по потребности необходимых работ.

ПОНЯТИЕ О ТЕХНИЧЕСКОМ СОСТОЯНИИ

Техническое состояние автомобиля (агрегата, механизма, соединения) определяется совокупностью изменяющихся свойств его элементов, характеризуемых текущим значением конструктивных параметров. Обычно текущие значения конструктивных параметров связывают с наработкой. Уровень технического состояния объекта снижается под действием эксплуатационных факторов, приводящих к повреждению, отказу и переходу в предельное состояние из-за неустранимого нарушения требований безопасности, снижения эффективности эксплуатации, морального старения и др. Уровень технического состояния повышают путем проведения ТО и ремонта.

ГОСТ 27.002-89. НАДЕЖНОСТЬ В ТЕХНИКЕ. Основные понятия. Термины и определения. Стандарт устанавливает основные понятия, термины и определения понятий в области надежности и распространяется на технические объекты. Термины, устанавливаемые настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности. ГОСТ 27.002-89 должен применяться совместно с ГОСТ 18.322-78. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ТЕХНИКИ. Термины и определения.

|

|

|

Наработка — продолжительность работы изделия, измеряемая единицами пробега (километры), времени (часы), числом циклов. Различают наработку с начала эксплуатации изделия, наработку до определенного состояния (например, предельного), наработку интервальную и др. На автомобильном транспорте, как правило, наработка автомобилей исчисляется в километрах пробега.

Основные причины изменения конструктивных параметров и технического состояния:

• нагружение элементов;

• взаимное перемещение элементов;

• воздействие тепловой и электрической энергии;

• воздействие химически активных компонентов;

• воздействие внешней среды (влага, ветер, температура, солнечная радиация);

• воздействие оператора и др.

Изделие машиностроения в периоды его применения, хранения, транспортирования, технического обслуживания и ремонта в течение всего срока службы всегда находится в одном из четырех состояний: исправном, неисправном, работоспособном и неработоспособном.

Работоспособность — состояние изделия, при котором оно может выполнять заданные функции с параметрами, значения которых соответствуют технической документации.

Наработка изделия до предельного состояния называется ресурсом. В интервале этой наработки изделие технически исправно и может выполнять свои функции. Если продолжать эксплуатировать изделие за пределами его ресурса, то наступает отказ, т.е. событие, заключающееся в нарушении или потере работоспособности.

Различают отказы автомобиля и его элементов (агрегатов, систем, деталей). В отечественной и международной документации применяется также понятие исправность, которое шире понятия работоспособность и соответствует такому состоянию изделия, при котором оно удовлетворяет всем требованиям документации.

Отказ автомобиля — это такое изменение его технического состояния, которое приводит к невозможности начать транспортный процесс или к прекращению уже начатого транспортного процесса.

Отказ автомобиля фиксируется в следующих случаях, связанных с техническим состоянием:

|

|

|

• опоздание с выходом на линию;

• прекращение уже начатого транспортного процесса (линейный отказ);

• досрочный возврат с линии (неполное выполнение задания);

• принудительное обоснованное недопущение к работе или прекращение работы автомобиля на линии контрольными органами (ГИБДД, транспортная инспекция, экологическая полиция).

Все остальные отклонения технического состояния от нормы классифицируются как неисправности автомобиля.

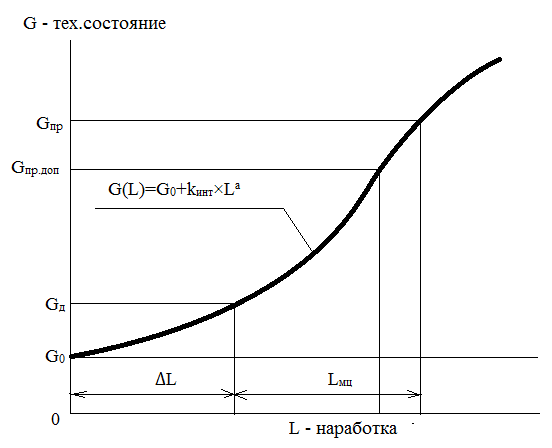

Следовательно, из всей совокупности параметров технического состояния (конструктивных и диагностических) особое значение для эксплуатации имеют четыре (рисунок 1.1):

— номинальное или начальное значение, которое определяется проектно-конструкторской документацией и качеством изготовления изделия;

— предельное значение, превышение которого приводит к отказу изделия и недопустимо;

— предельно допустимое значение, которое предшествует предельному и сигнализирует пользователю о необходимости принятия мер по восстановлению технического состояния;

— текущее значение параметра, величина которого, определяемая в эксплуатации, свидетельствует о фактическом техническом состоянии изделия.

Рисунок 1.1 – Зависимость изменения параметра технического состояния кулачков распределительного вала автомобильного двигателя G от наработки L.

На рисунке 1.1: G0 – начальное значение параметра технического состояния; Gд – допустимое значение параметра технического состояния; Gпр – предельно допустимое значение параметра технического состояния; Gпр – предельное значение параметра технического состояния; ∆L – запас работоспособности по техническому состоянию; Lмц – величина межремонтного цикла; kинт – коэффициент, характеризующий интенсивность изменения параметра от наработки; a – показатель динамики изнашивания.

Знание основных причин изменения работоспособности и технического состояния важно как для совершенствования конструкции автомобилей, так и для выбора наиболее эффективных мероприятий по предупреждению отказов и неисправностей в эксплуатации.

|

|

|

2. ЗАКОНОМЕРНОСТИ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ. ПРОЦЕСС ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ И ИХ СОВОКУПНОСТЕЙ

Закономерности изменения параметров технического состояния автомобилей по наработке (времени или пробегу) и вариация параметров технического состояния достаточно точно характеризуют надежность автомобилей и их элементов, т.е. позволяют оценить среднюю наработку на отказ, вероятность отказа автомобиля при определенной наработке, ресурс агрегатов и др.

Для рациональной организации производства необходимо, кроме того, знать, сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение часа, смены, недели, месяца, будет ли их количество постоянным или переменным и от каких факторов оно зависит, т.е. необходимо иметь информацию о надежности не только конкретного автомобиля, но и группы автомобилей, например автомобилей данной модели, колонны, АТП. При отсутствии этих сведений нельзя рационально организовать производство, т.е. определить необходимое число рабочих, размеры производственных площадей, технологическое оборудование, расход запасных частей и материалов. Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для автомобиля и группы автомобилей изучают с помощью закономерностей ТЭА пятого вида, которые характеризуют процесс восстановления - возникновения и (или) устранения потока отказов и неисправностей изделий по наработке.

У большинства деталей и части узлов автомобиля изменение технического состояния в зависимости от пробега носит плавный, монотонный характер (например, суммарный узловой люфт передач, свободный ход педали тормоза или сцепления, зазор между накладками и тормозными дисками и др.), приводящий к возникновению постепенных отказов.

При этом характер зависимости может быть любой (рисунок 2.1):

Рисунок 2.1 – Возможные формы изменения параметра y от пробега: 1,2 – уменьшение параметра; 3 – неизменность параметра; 4,5 – увеличение параметра.

Рассмотрим работу автомобиля в качестве восстанавливаемого изделия (рисунок 2.2). В процессе работы автомобиля происходит постепенное или внезапное изменение технического состояния (закономерности ТЭА первого вида), возникают отказы конкретных элементов, имеющих случайную наработку (закономерности ТЭА второго вида), со средним значением, плотностью вероятности событий и другими показателями случайных величин. Так как автомобиль является восстанавливаемым изделием, то после устранения 1-го отказа автомобиль продолжает работу, и по той же схеме возникают и устраняются 2-й, 3-й и последующие отказы, которые, как правило, имеют отличные от 1-го показатели xk и fk(x).

|

|

|

Рисунок 2.2 – Схема формирования процесса восстановления в результате взаимодействия закономерностей технического состояния: а – закономерности ТЭА первого вида, б - закономерности ТЭА второго вида, в – закономерности ТЭА пятого вида.

I – наработки до первого отказа и восстановление, II – наработки между первым и вторым отказом и восстановление, III – наработки между k – 1-м и k-м отказами.

Таким образом, процесс восстановления - это возникновение и устранение отказов и неисправностей в течение продолжительной наработки восстанавливаемого изделия.

Рисунок 2.3 – Схема формирования потока отказов от группы автомобилей. m(∆x) – поток требований на ремонт за интервал наработки ∆x = x2 – x1; I, II, III, IV – соответственно 1-, 2-, 3- и k-й отказы i-го автомобиля.

Из рисунка 2.3 следует, что процесс восстановления для изделия формируется в результате взаимодействия закономерностей первого и второго вида, т.е. надежность восстанавливаемой системы зависит от надежности ее элементов, а для группы изделий - в результате взаимодействия процессов восстановления отдельных изделий, образующих поток требований m(х) на восстановление работоспособности, который, как правило, рассматривается за определенный интервал наработки x изделий или продолжительности работы средств обслуживания.

Рисунок 2.4 – Схема смешения 1-х (I) и 2-х (II) отказов у восстанавливаемого изделия.

Из рисунка 2.4 следует, что в координатах наработки автомобиля с вероятностью, близкой единице, зона проявления только 1-го отказа находится в интервале наработки  , а зона смешения 1-го и 2-го отказов – в интервале наработки от

, а зона смешения 1-го и 2-го отказов – в интервале наработки от  до

до  . При дальнейшем увеличении наработки изделия 1-е отказы исчерпываются, т.е. прекращаются, и наступает период смешения 2-х, 3-х и т.д. отказов.

. При дальнейшем увеличении наработки изделия 1-е отказы исчерпываются, т.е. прекращаются, и наступает период смешения 2-х, 3-х и т.д. отказов.

Таким образом, смешение отказов разных изделий и поколений, характерное для эксплуатации и означающее, по сути дела, смешение изделий разного технического состояния, серьезно усложняет организацию работ по обеспечению их работоспособности и является одной из основных причин выполнения контрольно-диагностических работ, позволяющих уточнить информацию о фактическом техническом состоянии конкретного изделия.

Показатели процесса восстановления:

Наработка до k-го отказа (восстановления) изделия:

Для одного изделия используются фактические значения наработок, а для группы изделий - их средние значения

Средняя наработка между отказами для n автомобилей:

между 1-ми 2-м отказами:

между k - 1-м и k-м:

3. РЕСУРСНОЕ КОРРЕКТИРОВАНИЕ НОРМАТИВОВ ТЭА

Главными задачами ресурсного корректирования являются:

- количественно учесть влияние объективно действующих идентифицированных факторов на нормативы ТЭА:

- оценить реальную потребность в ресурсах (персонале, оборудовании, помещениях, расходе энергии, материалов и запасных частях) с учетом условий реальной эксплуатации;

- обеспечить сопоставимость трудоемкостей и затарат АТП на автомобили, работающие в разных условиях эксплуатации;

- иметь законное обоснование для контролирующих органов (налоговая и транспортная инспекции, прокуратура, местная администрация) при изменении себестоимости и тарифов.

При ресурсном корректировании в настоящее время признаны объективно действующими пять основных факторов (таблица 3.1).

Основной метод ресурсного корректирования – это изменение нормативов технической эксплуатации автомобилей с помощью коэффициента корректирования для данных условий относительно эталонных. Результирующий норматив для конкретных условий эксплуатации определяется по формуле:

НР = НЭ×КI×КII×КIII×КIV×КV = КР×НЭ,

где КI – КV - коэффициенты корректирования (таблица 3.2);

КР - результирующий коэффициент корректирования, который для периодичности ТО и ресурса имеет ограничения КР ³ 0,5; НЭ – норматив для эталонных условий.

Таблица 3.1 – Ресурсное корректирование нормативов ТО и ТР автомобилей.

| Вид корректирования | Варианты корректиро-вания | Коэффициент корректирования | ||||

| Периодич-ность ТО | Трудоёмкость | Ресурс до КР | Расход запасных частей | |||

| ТО | ТР | |||||

| Условия эксплуатации, КI | Пять категорий | 0,6-1 | 1-1,5 | 0,6-1 | 1-1,65 | |

| Модификация и условия работы автомобиля, КII | Восемь модифика-ций | 1-1,25 | 1-1,25 | 1-0,75 | 1-1,3 | |

| Природно-климатические условия, КIII | Семь климатичес-ких районов | 0,8-1 | 0,9-1,3 | 0,7-1,1 | 0,8-1,4 | |

| Возраст автомобилей, КIV | Девять возрастных групп | 0,4-2,5 | ||||

| Размер парка и унификация автомобилей в парке, КV | Пять вариантов парка и три технологи-чески совмести-мые группы | 0,8-1,3 | 0,8-1,3 | |||

| Результирующий коэффициент, КР | --- | КI КIII | КII КV | КI КII КIII КIV КV | КI КII КIII | КI КII КIII |

Таблица 3.2 – Коэффициент корректирования К нормативов в зависимости от категории условий эксплуатации.

| Категория условий эксплуатации | Норматив | |||

| Периодичность ТО | Трудоёмкость ТР | Ресурс до КР | Расход запасных частей | |

| I | 1,0 | 1,0 | 1,0 | 1,0 |

| II | 0,9 | 1,1 | 0,9 | 1,1 |

| III | 0,8 | 1,2 | 0,8 | 1,25 |

| IV | 0,7 | 1,3 | 0,7 | 1,4 |

| V | 0,6 | 1,4 | 0,6 | 1,65 |

К эталонным условиям (КI = 1) относится:

1) первая категория условий эксплуатации (I, Д1 - Р1, Р2, Р3):

дорога (Д1) с асфальтобетонным и бетонным покрытием;

рельеф (Р1, Р2, Р3) – равнинный, слабохолмистый и холмистый;

условия движения (У1) – за пределами города;

2) базовая модель автомобиля (КII);

3) умеренный климатический район, умеренная агрессивность среды (КIII);

4) наработка с начала эксплуатации 50…57 % от нормативного ресурса автомобиля до КР (КIV);

5) размер парка 200…300 автомобилей трех технологически совместимых групп, для которых применимы одинаковые посты, оборудование квалификация персонала при проведении ТО и ТР (КV).

При проектировании и реконструкции производственно-технической базы (ПТБ) в основном применяются рассмотренная система нормативов и их ресурсное корректирование.

В ресурсное корректирование вносят следующие изменения и дополнения, конкретизирующие в нормах технологического проектирования предприятия автомобильного транспорта:

1) так как проектируемая ПТБ может использоваться в течение 40 и более лет, то в расчете на повышение надежности, конструктивное совершенствование автомобилей, использование более эффективных технологий и организации ТО и ремонта, применяются более жесткие проектные нормативы:

- расчетная периодичность ТО по разным типам автомобилей увеличивается на 15…30 %;

- расчетные ресурсы до КР увеличиваются;

- расчетные трудоемкости и нормативы простоя автомобиля в ТО и ТР сокращаются в 1,3…1,8 раза.

2) детализируют поправочные коэффициенты КII, учитывающие модификацию подвижного состава

3) детализируют группировку автомобилей по технологически совместимым группам (КV).

4) учитывают при корректировании трудоемкости ТР условия хранения автомобилей. При этом трудоемкость ТР при открытом хранении увеличивается на 10 %.

ЗАКЛЮЧЕНИЕ

На техническое состояние автомобиля влияют условия его эксплуатации. В различных условиях эксплуатации реализуемые показатели надежности автомобилей за одинаковую наработку будут различаться. Учет условий эксплуатации необходим при определении нормативов ТЭА, потребности в ресурсах.

Учет условий эксплуатации осуществляется на основе квалификации фактических условий эксплуатации конкретных групп автомобилей и корректированием нормативов ТО и ремонта. Практически эти задачи решаются следующим образом: выявляются факторы, влияющие на техническое состояние автомобиля; объективные факторы систематизируются и группируются по степени влияния на техническое состояния автомобиля; вносятся коррективы в нормативы ТЭА.

Для корректировки нормативов ТЭА применяется ресурсное и оперативное корректирование нормативов ТЭА.

Главными задачами ресурсного корректирования это: влияние объективно действующих идентифицированных факторов на нормативы ТЭА и оценка реальной потребности в ресурсах с учетом условий эксплуатации.

При этом оперативное корректирование выполняется непосредственно на АТП. Основным методом оперативного корректирования является анализ фактически выполненных на данном АТП операций ТО и возникающей при этом потребности в работах ТР, которые непосредственно связаны с ТО. Оно позволяет уточнить условия эксплуатации, а также обосновать целесообразность и периодичность выполнения ТО.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Кузнецов, Е.С. Управление технической эксплуатацией автомобилей: 2- е изд., перераб. и доп./ Е.С. Кузнецов. – Москва: Транспорт, 1990. – 272 с.

2. Техническая эксплуатация автомобилей: Учебник для вузов. 4-е изд., перераб. и допол./ Е.С.Кузнецов, А.П. Болдин, В.М. Власов [и др.]. – Москва: Наука, 2001. – 535 с.

3. Техническая эксплуатация автомобилей: учебник для вузов/ под ред. Г.В. Крамаренко. – Москва: Транспорт, 1983. – 488 с.

4. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Министерство авт. транспорта РСФСР. – Москва: Транспорт, 1988. – 78 с.

5. ГОСТ Р51709-2001. Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки. – введ. 01.01.2002. – Москва: Госстандарт России, 2001. – 27 с.

6. Методические указания по прогнозированию технического состояния машин. Под ред. В. М. Михлина. – М.: ГОСНИТИ, 1972. – 215 с.

7. Ремонт автомобилей: учебник для вузов/ под ред. Л.В. Дехтеринского. – Москва: Транспорт, 1992. – 295 с.

8. Техническая эксплуатация автомобильного транспорта: учебник для вузов / под ред. М. Н. Бедняка. – Киев: Техника, 1979. – 291 с.

|

|

|