|

4.10. Методы оценки прессуемости

|

|

|

|

·160

| g |

5

5

1

; i';. -=. -=. 3

" " ' 2

1/,

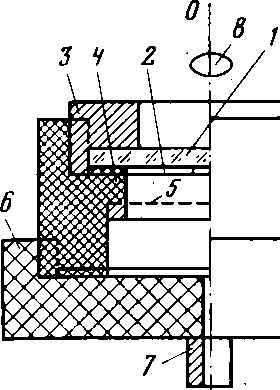

Рис. 4. 11. Схема прибора для определения сил прилипания и разрушсния агрегатов в порошке

1 - стеклянная пластинка; 2 - электропроводящий слой; з - контактная гайка; 4 - прокладка-уплотнитель; 5 - электрод в виде густой металлической сетки; 6 - плотная крышка с резьбой из прозрачного диэлектрика; 7 - штуцер для подвода газа; 8 - микроскоп; 9 - клемма для подключения к генератору [48]

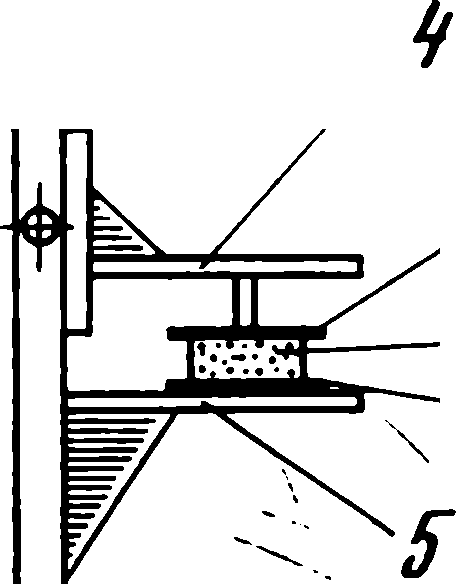

Рис. 4. 12. Схема установки для дезагрегирования порошков в переменном электрическом поле

1, 2 - электроды; з - емкость с порошком; 4, 5 - опоры на кронштейнах, 6 - стойка

в порошке. Относительная сила прилипания Fоп рассчитывается для эквивалентной сферической частицы по формуле [47, 49]

Fоп=АU2/rэ, (4. 27)

где U - напряжение на электродах в момент отрыва частицы; rЭ - радиус эквивалентной сферы; А - постоянная, определяемая соотношением

(4. 28)

(4. 28)

ε 0 - диэлектрическая постоянная; d - расстояние между электродами; ρ - плотность материала образца; g - ускорение свободного падения.

Для частиц тугоплавких материалов типа W, Re, Та, Мо, размер которых лежит в пределах 0, 5-25 мкм, напряженность электрического поля, при которой полностью разрушаются все связи, обусловленные силами прилипания, составляет не более 20 кВ/см [49].

Другой метод связан с воздействием переменного электрического поля на агрегированный порошок [48], в результате чего достигается полное разрушение вторичных конгломератов, образованных за счет слипаемости частиц друг с другом. Этот метод рекомендуется для подготовки пробы порошка к анализу дисперсности (микроскопическим методом, например). Хотя количественные расчетные зависимости этим методом получить не удается, но с его помощью вполне возможна качественная оценка

Другой метод связан с воздействием переменного электрического поля на агрегированный порошок [48], в результате чего достигается полное разрушение вторичных конгломератов, образованных за счет слипаемости частиц друг с другом. Этот метод рекомендуется для подготовки пробы порошка к анализу дисперсности (микроскопическим методом, например). Хотя количественные расчетные зависимости этим методом получить не удается, но с его помощью вполне возможна качественная оценка

|

|

|

| От 8oзtl_gш11ai |

| моzистроли |

| L |

| '1 |

| + |

| 2 |

| (l, |

| lf |

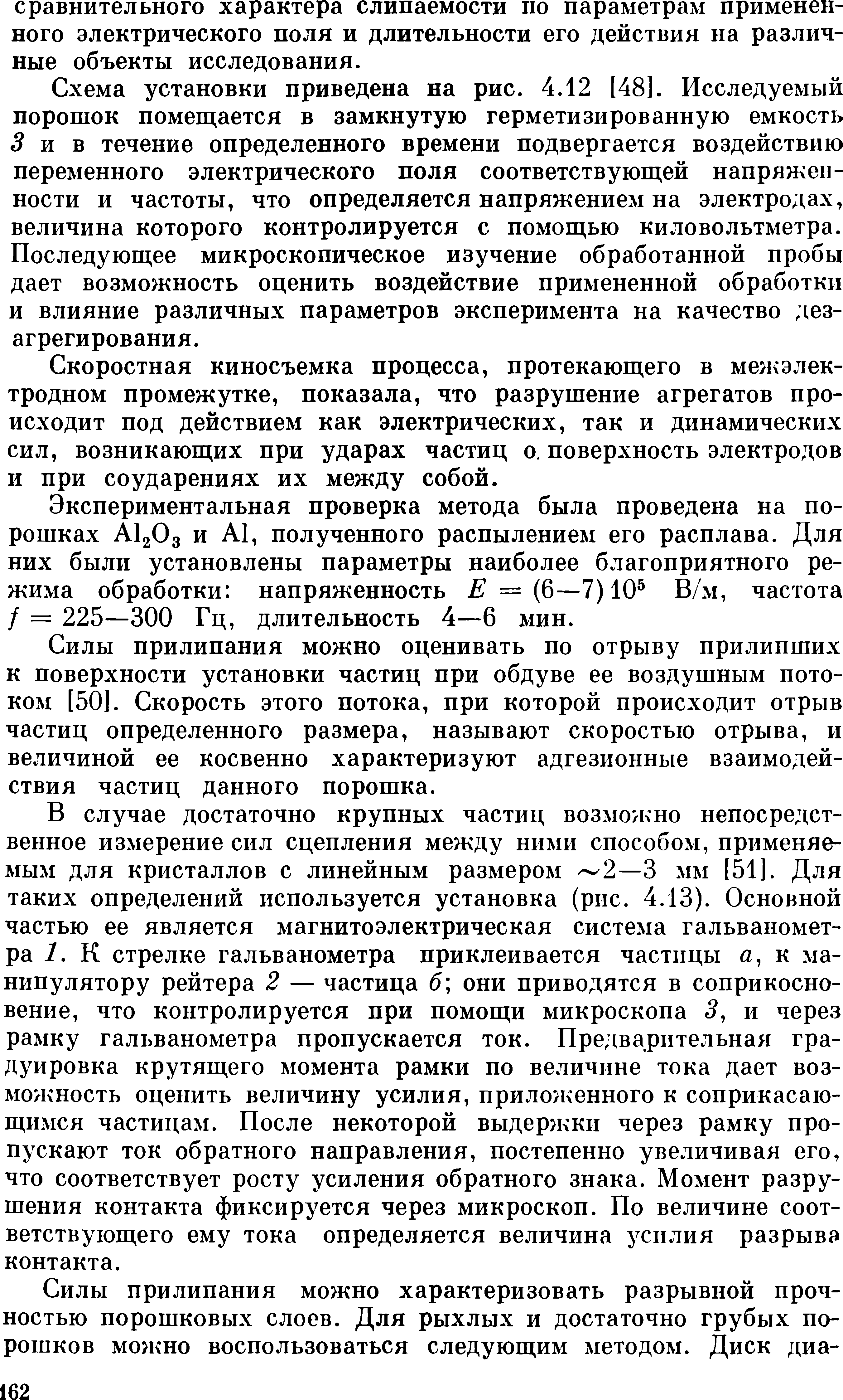

Рис. 4. 13. Схема устройства для из мерснин сил сцеп ления в контакте между отделными кристаллами

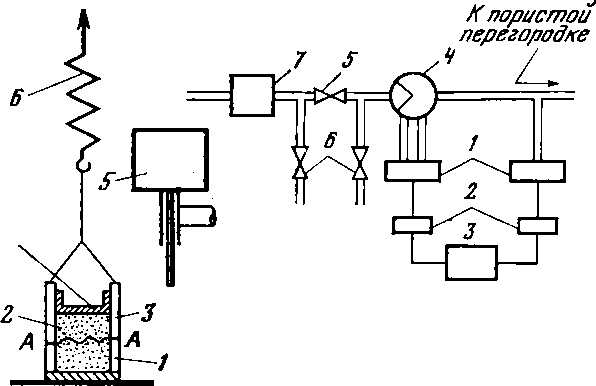

Рис. 4. 15. Схема установки для определения прочности порошкового слоя по сопротивлснию воздушному нотоку

1 - дифференциальные манометры; 2 - усилители постоянного тока; 3 - регистрирующий прибор; 4 - диафрагма расхода воздуха; 5 -вентиль грубой регулировии расхода воздуха; 6 - зажимыдля плавной регулировии воздуха на сброс; 7- демпфер

метром 5-6 мм, подвешенный ккоромыслу торсионных весов, покрывают липкой смазкой (вазелин, олифа и т. п. ), приводят в соприкосновение с порошком, а затем отрьвают с прилипшей частью слоя [46]. Контакт со слоем порошка обеспечивается легким прижатием диска с усилием ~О, 1Н, прибор позволяет измерять проч ность до 1 Па.

Более совершенной установкой подобного принципа действия является устройство, схема которого приведена на рис. 4. 14, его рабочая капсула с порошком представляет собой две стеклянные, пригнанные плотно друг к другу торцами цилиндрические трубки - 1 и 3 [52]. Внутри такой разъемной капсулы находится порошок 2, который уплотняют грузом 5через плунжер 4. После уплотнения верхнюю часть капсулы соединяют через калиброванную пружину 6 с электромотором и при помощи этой системы разрывают уплотненный порошок по сечению А - А. Слипаемость характеризуется величиной прочности слоя, определенной по разности приложенного усилия разрыва ивеса верхней трубки с плунжером и порошком внутри нее, отнесенной к площади поперечного сечения цилиндрической капсулы. Такая установка может быть оснащена нагревательным элементом, позволяющим проводить измерения при температуре до 300° С [53].

|

|

|

Аутогезионная прочность тонкодисперсных порошков может быть определена по перепаду давлений, обусловленному гидравлическим сопротивлением цельного и разрушенного слоя порошка,

163

сформированного на пористой перегородке (сетке) при воздействии на такую систему воздушным потоком. Этот перепад создается различием давлений в двух параллельных ветвях системы, одна из которых непосредственно соединяется с сеткой, на которую нанесен слой порошка, а другая, напротив, изолирована от нее (рис. 4. 15) [54]. Автоматическая запись процесса разрушения слоя под действием воздушной струи в координатах разность давлений - расход воздуха позволяет зафиксировать последовательные этапы разрушения слоя до полного его удаления с сетки иопределить прочность этого слоя по максимальному перепаду давлений относительно исходных значений для сетки без порошкового слоя.

4. 10. Методы оценки прессуемости

Технологический цикл получения изделий методами порошковой металлургии, без учета вспомогательных производственных операций, состоит из трех основных этапов: получение порошков; формирование из них изделий прессованием, экструзией, взрывом и т. д.; последующее их спекание. Рассмотренные ранее методы диагностирования порошков дают возможность заранее предвидеть в общих чертах поведение того или иного порошка при прессовании, т. е. при применении к нему сжимающего усилия. Однако в окончательном выражении критерием этой способности порошка могут служить только показатели прессуемости, которую принято характеризовать двумя составляющими - уплотняемостью и формуемостью [15, 16].

Уплотняемость порошка можно определить как его способность приобретать определенную плотность при внешнем воздействии.

В порошковой металлургии, где большинство изделий прессуется методом статического прессования, наиболее распространенным способом оценки уплотняемости является построение зависимости плотности брикетов одинакового сечения, спрессованных из данного порошка при различных удельных давлениях, от величины давления прессования [15-18] (например, порошки железа по ГОСТу обычно прессуют при удельных давлениях 4 и7 т/см2 ). Полученная графическая зависимость иявляется характеристикой уплотняемости порошка.

|

|

|

Плотность брикетов определяется по ГОСТ 18898-79 стандартным методом гидростатического взвешивания. Этот метод заключается в точном определении объема брикета по весу вытесненного объема воды, в которой взвешивается спрессованный брикет после покрытия его лаком, вазелином или парафином для закрытия пор. Взвешивание производится в дистиллированной воде, сосуд с которой помещен на специальную подставку, чтобы не касаться чашечки весов. Образец, покрытый изолирующим слоем, подвешивают на тонкой капроновой нити к коромыслу. 3атем взвешивают до погружения в воду m1 и прямо в воде m2, после чего вы числяют объем по соотношению v = (m1- m2)/dв, где dв - плотность

воды при данной температуре. Плотность образца рассчитывается как m 1 / v.

Очень часто для построения диаграмм уплотнения пользуются не величиной абсолютной плотности С, а относительной плотностью θ или относительной пористостью П полученных прессовок, которые соответственно выражаются через определенную в эксперименте плотность С и истинную плотность: материа: та порошка Спикн:

Θ = С/Спикн*100% (4. 29)

П=(1-С/Спикн)*100% (4. 30)

Если характеристика структурной уплотняемости порошка по величине ∆ С (раздел 4. 3) определяет ее с точки зрения зависимости от гранулометрического состава, формы и поверхности частиц, то характеристика по изменению плотности брикетов определяет уплотняемость порошка, главным образом как функцию упруго-пластических свойств материала его частиц или физикохимического состояния поверхности (наличие окислов или других включений). Поэтому определение этого параметра по двум названным показателям дает достаточно исчерпывающее представление об уплотняемости порошкового материала.

|

|

|

Существует разновидность метода плотностей [18], когда при различных давлениях прессуется одинаковая навеска порошка (например, 5 г), а также механический способ оценки уплотняемости по испытанию на изгиб неспеченных прессованных штабиков длиной 40 мм, шириной 12 мм (при заданном давлении прессования прочность на изгиб тем выше, чем лучше уплотняемость порошка). Но такой способ применим только к достаточно пластичным материалам.

В качестве косвенных способов определения ушютняемости рекомендуется также сравнение линейных размеров прессовок из испытуемого порошка с размерами эталонных образцов, спрессованных на том же инструменте, но из неупругих материалов (например, парафина, воска), или по величине разрушающего усилия при сжатии прессовки - сопротивление сжатию должно быть не меньше некоторой заранее заданной величины для данного порошка [10, 51].

Формуемость порошка можно рассматривать как его способность сохранять форму после уплотнения при минимальном давлении. Обычно формуемость определяется количественно по величине того минимального давления пресеования, при котором получается брикет, сохраняющий свою форму, и качественно по внешнему виду образца, а именно по отсутствию осыпания кромок на прессовке, изготовленной при этом минимальном давлении [15, 16].

Количественная оценка формуемости при медленном иплавном нагружении образцов при испытании на прочность [15] возможна

при помощи следующего соотношения:

Φ =σ сж/Руд, (4. 31)

где Φ - показатель формуемости; σ сж - прочность на сжатие;

Руд - удельное давление прессования.

Известна оценка формуемости по так называемой барабанной пробе [18], которая основана на определении устойчивости прессовок к истиранию. Брикеты диаметром 10 мм, высотой 5 мм, запрессованные при одинаковом давлении, после взвешивания загружаются в барабан-сито с отверстиями 1, 5 мм (одновременно 5 брикетов). Затем барабан приводится во вращение со скоростью 60 об/мин. Через 15 мин. брикеты снова взвешивают и по разнице в весе до и после испытаний, выраженной в процентах, оценивают устойчивость кромок.

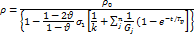

Изучение процесса формообразования и уплотнения порошковых материалов возможно при помощи метода реологического моделирования [56]. Используется обобщенная математическая модель реологического состояния любых реальных порошков, имеющая вид

|

|

|

(4. 32)

Где ε i, σ i - интенсивность деформаций инапряжений; k, Gj- коэффициенты сопротивления обратимому и необратимому деформированию; j - номер стадии уплотнения; n - количество стадий уплотнения; t - время; TP - период релаксации.

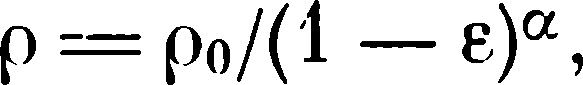

В общем случае зависимость между относительными плотностями формуемого материала и величиной деформации выражается соотношеннем:

(4. 33)

(4. 33)

где р0 и р - соответственно плотности до и после деформации, а α - усредненный коэффициент пропорциональности уплотнения.

Для осевого сажатия, т. е. для наиболее распространенного случая формования, когда оно происходит в жестких закрытых пресс-формах без бокового расширения, формула (4. 33) принимает вид: (4. 34)

Где σ 1 - составляющая напряжения вдоль деформации; v - коэффициент Пуассона; а= 1.

| 1 - 2v · 1 1 -t/T, l} |

данным в прямоугольной системе координат строят зависимость (ρ – σ ) под нагрузкой и после ее снятия, в смешных квадрантах координатной сетки строится зависимость (ρ - ε ) и(σ - t). Пользуясь этими опорными графиками и соотношениями (4. 33), (4. 34) можно по заданной нагрузке определить упругую инеобратимую деформацию, величину относительной плотности, время протекания каждой стадии деформирования, рассчитать коэффициент сопротивления порошкового материала деформации и т. п. и в зависимости от этого выбрать соответствующие режимы формования для любых порошковых шихт.

Как установлено многими исследованиями [4, 15], хорошей

формуемостью часто обладают порошки с невысокой уплотняемостью, и наоборот. Нo в целом прессуемость порошков зависит от одновременного действия множества факторов различного характера и может быть надлежащим образом оценена только опытным путем в зависимости от конкретно поставленной задачи.

|

|

|