|

Заготовки, получаемые литьем

|

|

|

|

Выбор метода литья зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, материала, испытываемых напряжений и т.д.).

Фасонные детали, не подвергающиеся ударным нагрузкам, действию растяжения и изгиба, изготавливают обычно из чугунных отливок; для фасонных деталей машин, работающих в тяжелых условиях и испытывающих большие напряжения, вместо чугунных отливок применяются стальные. Из чугуна отливают станины, рамы, плиты, коробки, картеры, корпуса подшипников, шкивы, маховики и т. п.; из более мелких деталей - фланцы, втулки, кронштейны, зубчатые колеса и т. п.; крупные детали из стали обычно не отливают ввиду затруднительности получения таких отливок. Наибольший коэффициент использования металла (0,9 и выше) обеспечивается литьем по выплавляемым моделям, по замораживаемым ртутным моделям и под давлением (без учета потерь металла на литники), а также литьем в оболочковые формы, в кокиль и центробежное (0,8-0,9). При центробежном литье литников нет, но на внутренней поверхности полой заготовки оставляют большой припуск. Коэффициент использования металла при других видах литья 0,6-0,8. Перспективен метод литья по газифицируемым (выжигаемым) моделям из пенополистирола. Он сокращает процесс изготовления заготовок и по сравнению с литьем по выплавляемым моделям позволяет получать более крупные точные отливки.

Методы литья

Литье в песчаные формы применяется для получения отливок из различных материалов с широким диапазоном размеров и веса. Песчаные формы могут выполняться в постоянных опоках или без них (в почве) ручным способом или машинной формовкой, производительность машинной формовки в 2-2,5 раза выше, чем ручной. Кроме того, машинная формовка улучшает качество форм, а следовательно, и отливок, снижает брак, облегчает условия работы формовщика. Встряхивающие и прессовые машины ускоряют набивку до 15 раз. Машинная формовка – главный способ изготовления форм в отечественном литейном производстве. Доля ручной формовки составляет менее 8% отливок по массе и непрерывно сокращается. Чаще всего ручная формовка применяется в производстве крупных отливок в почву (кессонах), формы для которых трудно или невозможно изготовить методами машинной формовки. Машинная формовка, в настоящее время, выполняется на автоматических и полуавтоматических формовочных установках, поточных и автоматических линиях. Шероховатость поверхностей отливок зависит от формовочного материала, покрытия формы и способа очистки отливки. Минимальная толщина стенок зависит от материала отливки и её размеров. Так для чугунных отливок размером до 250 мм толщина стенок составляет 3-5 мм, а для стальных 5-8 мм.

|

|

|

Литье в кокиль. Отливки, полученные в песчаных формах, имеют ряд недостатков. У них довольно-таки высокая шероховатая поверхности, а размеры их недостаточно точны.

Отливки же полученные в кокилях, отличаются большой точностью размеров и высоким качеством поверхности.

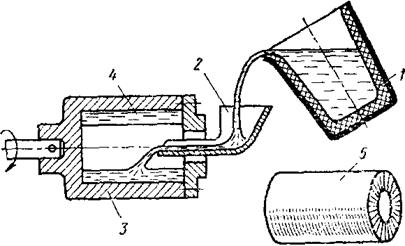

Кокили (рис. 3.1) изготовляют из чугуна, стали или алюминиевых сплавов. Используют их не один раз, как песчаную форму, а многократно. Кокили обладают высокой теплопроводностью, поэтому залитый в них металл охлаждается и кристаллизуется значительно быстрее, чем в песчаной форме. В результате повышается производительность труда и снижается стоимость отливок.

Однако изготовить кокиль гораздо сложнее, чем песчаную форму. Чем сложнее конфигурация отливки, тем труднее изготовить кокиль, тем он дороже, Высокая стоимость кокиля оправдывается только в том случае, если он выдерживает, по крайней мере, две-три сотни заливок.

|

|

|

Облицовка внутренней полости кокиля достигается вдуванием внутрь кокиля плакированной песчано-смоляной смеси с 2-3% пульвербакелита. Эта смесь вдувается в пространство между рабочими поверхностями кокиля и металлической моделью отливки. Облицовочный слой имеет толщину 3—5 мм. При нагревании кокиля до 200—220°С облицовка затвердевает и кокиль готов к заливке.

Рис. 3.1. Процесс облицовки кокиля:

а - вдув смеси; б - съем кокиля с плиты; в - форма в сборе; 1 - плита; 2 - модель;

3 - кокиль; 4 - пескострельная головка; 5 - облицовка; 6 - нагреватели

В настоящее время создана целая гамма кокильных машин: однопозиционных (с одним кокилем), карусельных многопозиционных (с шестью - восемью кокилями) и конвейерных с большим количеством кокилей.

Центробежное литье. Такие отливки, как колеса, маховики, шестерни, втулки, кольца, трубы и др., имеющие форму тел вращения, получают во вращающихся формах (рис. 3.2, 3.3).

Расплавленные металлы способны растворять в себе газы: кислород, азот, водород. Чем больше перегрет металл, тем больше в нем растворено газов. Когда же форма залита и отливка начинает остывать, растворимость газов в металле снижается и они в виде пузырей выделяются из расплава. Во время затвердевания отливки многие пузырьки газа не успевают всплыть и «застревают» между кристаллами металла. Отливка получается пористой, неплотной. Механические свойства ее при этом, естественно, снижаются. Если же заливку металла производить не в стационарную, а во вращающуюся форму, то расплавленный металл центробежными силами прижимается к стенкам вращающейся формы и, тем самым, уплотняется.

Кроме того для получения центральных отверстий стержни не нужны, так как под действием центробежных сил металл сам распределяется у стенок формы и центральное отверстие получается само собою. Кроме того, форма для центробежного литья не нуждается в изготовлении всех элементов литниковой системы: не нужны чаша, стояк, шлакоуловитель, литниковые каналы. Процесс подготовки форм значительно упрощается. Машины для центробежного литья выпускают с вертикальной и горизонтальной осью вращения.

|

|

|

Наибольшее распространение получили машины для центробежного литья труб. Формы для такой отливки делают либо металлическими, либо футеруют их песчано-глинистыми смесями. Металлические формы при литье крупных труб выдерживают по 200-300 заливок. При отливке же цилиндрических втулок (диаметром до 100 мм) форма выдерживает до 3500 заливок.

Рис. 3.2. Схема устройства горизонтальной машины для центробежного литья:

1 - ковш с жидким металлом; 2 - желоб; 3 - форма, вращающаяся вокруг горизонтальной оси; 4 - затвердевающая полая отливка; 5 - готовая отливка

Рис. 3.3. Схема устройства вертикальной машины для центробежного литья:

1- ковш с жидким металлом; 2 - литейная форма, вращающаяся вокруг вертикальной оси; 3 - шпиндель, передающий вращение форме; 4 - электродвигатель; 5 - затвердевающая отливка в форме; 6 - готовая отливка

Литье под давлением. Повысить качество и размерную точность отливок, улучшить их поверхность и получить более плотный металл можно еще одним способом - литьем под давлением. Жидкий металл в металлической пресс-форме подвергают значительному внешнему давлению.

К настоящему времени создано большое количество машин для литья под высоким и низким давлением. На них производится множество деталей машин, приборов и аппаратов настолько точных, что дальнейшей обработки такие детали не требуют. Литьем под давлением можно получить миниатюрные детали с такой малой толщиной стенок (до 0,8 мм), какую никакими другими способами литья получить не удается. Давление на металл осуществляется либо сжатым воздухом (компрессорные машины), либо поршнем (поршневые машины). В компрессорных машинах осуществляется литье под низким давлением (обычно 5-8 ат), а в поршневых - под высоким давлением, достигающим сотен или даже нескольких тысяч атмосфер.

В машинах с холодной камерой прессования (рис. 3.4) металл 4 мерными порциями заливается из печи в камеру прессования 2, а затем прессовым поршнем 1 выдавливается в пресс-форму 5 и 6.

В машинах с горячей камерой прессования (рис. 3.5) камера прессования находится внутри тигля 3 и окружена расплавленным металлом. Через отверстие 4 порция металла попадает в горячую камеру прессования. Нажатием рычага плунжер 2 движущийся внутри цилиндра прессования 1, опускается вниз и выдавливает жидкий металл через металлопровод 6. Из металлопровода через мундштук 7 металл попадает в металлическую пресс-форму 8 и затвердевает в ней, образуя отливку.

|

|

|

На рис. 3.6 изображена установка для литья под низким давлением. Это машина компрессорного типа. В ней воздух вводится в тигель 1 с жидким металлом, накрытый массивной крышкой 2. Воздух давит на поверхность металла, и под его давлением металл поднимается по опущенному вниз металлопроводу 3 и попадает в литейную форму. Когда отливка в форме затвердевает, давление в тигле 1 снижают, открывая клапан 10. Остаток расплавленного металла сливается обратно в тигель. Этот способ литья не требует развитой литниковой системы, и поэтому расход жидкого металла на каждую отливку меньше, чем при других способах литья.

В условиях серийного и мелкосерийного производства рекомендуется использовать нормализованные детали и блоки пресс-форм. Широко распространен способ изготовления пресс-форм на основе универсальных форм-пакетов (УФП), представляющих собой набор стандартных крепежных плит с механизмом выталкивания. Их используют, также, и в крупносерийном производстве в целях централизации изготовления пресс-форм и сокращения времени на замену матриц и пуансонов при их износе. Наряду с УФП применяют специальные форм-пакеты (СФП) с несколькими комплектами запасных оформляющих деталей. В условиях мелкосерийного и опытного производства применяют универсальные блок-формы (УБФ) с вынесенным наружу выталкивающим механизмом.

|

| |||||

|

|

Рис. 3.4. Схема процесса литья под давлением в машине с холодной камерой

прессования:

а - металл залит в камеру прессования; б - прессование; в - раскрытие пресс-формы;

|

1- прессовый поршень; 2 - камера прессования; 3 - поршень; 4 - металл; 5 и 6 - половины пресс-формы; 7 - литник; 8 - остаток металла; 9 – отливка

Рис. 3.5. Схема процесса литья под давлением в машине с горячей

камерой прессования:

1 - цилиндр прессования; 2 - прессовый плунжер; 3 - чугунный тигель; 4 - отверстие для поступления металла в прессовый стакан; 5 - прессовый стакан;

6 - металлопровод; 7 - мундштук; 8 - пресс-форма

Рис.3.6. Установка для литья под низким давлением:

1- тигель с жидким металлом; 2- крышка; 3 - металлопровод; 4 - форма; 5 - литниковая втулка; 6 - стержень; 7 - воздухопровод; 8 - литник; 9 - коллектор; 10 - клапан

|

|

|

Производительность машин для литья под давлением высокая. Однако этот способ литья целесообразно применять в массовом производстве, когда окупается высокая стоимость изготовления пресс-форм, особенно если отливки имеют сложную конфигурацию.

Пресс-формы изготовляют из дорогих, специальных сортов инструментальной стали. При литье алюминиевых сплавов стойкость пресс-форм достаточно высока - от 50 000 до 200 000 заливок. При литье медных сплавов пресс-формы выдерживают от 5000 до 50 000 заливок.

В течение длительного времени литье под давлением применяли только для цветных сплавов со сравнительно невысокой температурой плавления. В настоящее время литьё под давлением используется и для чугуна, и для стали, и для ряда сплавов с высокой температурой плавления. Выпускаются машины, способные производить более 40 запрессовок в час стальных отливок массой до 2,8 кг, свыше 12-15 запрессовок стальных отливок массой до 13 кг и титановых - до 8 кг.

Точное литье. Литье в кокили, имеющие разъем, не всегда обеспечивает получение точной отливки. Хотя обе полуформы стараются тщательно центрировать, получить отливку без «шва», соответствующего плоскости разъема, оказывается делом трудным. Кроме того, в зазор между обеими половинами формы нередко затекает металл и на поверхности отливки образуются ненужные выступы - «заусенцы», которые потом приходится обрубать и зачищать.

Литье по выплавляемым моделям. Избежать всего этого можно лишь отказавшись от применения двух полуформ, имеющих плоскость разъема. Но как тогда удалять из формы модель?

Модель обычно изготавливают из дешевого и весьма легкоплавкого материала, который при нагревании легко расплавляется, столь же легко вытекает из неразъемной формы, обеспечивая точность размеров и очертаний литейной формы. Получаемые при этом отливки имеют высокую размерную точность и малую шероховатость поверхности.

Схема литья по выплавляемым моделям приведена на рис. 3.7. Сначала изготавливают модель отливки1, заливая расплавленный модельный состав в специально приготовленную пресс-форму 2. После затвердевания модельного состава пресс-форму раскрывают и извлекают из нее модели. Модели 3 с питателями собирают в один блок, включающий литниковую систему 4 из того же модельного состава. Затем приступают к изготовлению оболочки на моделях. Весь блок с моделями опускают в сосуд, содержащий сметанообразную суспензию пылевидного кварца и этилсиликата. Этилсиликат - сложное химическое соединение, обладающее вяжущими свойствами. Налипший на модели слой суспензии посыпают кварцевым песком и сушат 2-4 ч. Такимже путем наносят следующий слой.

Так поступают до тех пор, пока не получится оболочка необходимой толщины. После этого формы нагревают до температуры около 90°С и выплавляют модельный состав. Затем неразъемную, точную форму прокаливают при температуре до 1000°С для удаления остатков модели. После этого форма готова к заливке.

Такой способ получения отливок дает возможность резко уменьшить обработку отливок резанием, а во многих случаях вовсе устранить последующую механическую обработку.

Литье по выплавляемым моделям пока является самым дорогим. Оно требует специального оборудования для изготовления модельного состава, для запрессовки этого состава в пресс-формы, для термической обработки полученных форм. Этот способ литья чаще всего используют для получения отливок из стали или тугоплавких металлов, не поддающихся обработке резанием. Наиболее широкое применение способ нашел для отливки мелких, но сложных по конфигурации стальных деталей весом от нескольких граммов, с толщиной стенок 0,3-20 мм и более, с точностью размеров до 9 квалитета и шероховатостью поверхностей до Rа 0,8 мкм.

Рис. 3.7. Схема процесса изготовления отливок по выплавляемым моделям:

а - изготовление модели; б - изготовление формы; в - заливка формы литейным сплавом. 1 - отливка; 2 - пресс-форма для модели; 3- модель; 4 - модели с литниковой

системой; 5 - паяльник

Достижения современной химии полимеров привели к созданию еще одного высокопористого материала - пенопласта. Пенопласт - это пористый полистирол. Он очень легок, хорошо поддается обработке и режется даже натянутой проволокой, быстро склеивается. И ко всему этому он легко загорается. Из пенопласта изготавливают модели для литья. Легкость обработки позволила делать сложные по конфигурации модели, тем более что их можно делать из отдельных частей, которые потом легко склеить.

Но самое ценное заключается в том, что такие модели не нужно вынимать из литейной формы. Их не нужно и выплавлять. При заливке металла они просто сгорают. Сгорая, высвобождают место для жидкого металла, который заполняет образовавшуюся пустоту, то есть полость литейной формы.

С помощью пенополистироловых моделей уже изготавливают отливки массой до 15т.

Полистироловые модели дают возможность получать мелкие отливки с такой же точностью размеров, как и при литье по выплавляемым моделям.

Литье в оболочковые формы. Отливки сравнительно высокой точности можно получить еще одним способом. Металлическую плиту с закрепленной на ней моделью нагревают до 250-300°С и накрывают ею бункер, в котором находится формовочная смесь. Эта смесь состоит из песка и порошковидной смолы — пульвербакелита. Бункер переворачивают на 180° так, чтобы смесь покрыла плиту с моделью. В таком положении бункер выдерживают 15-20 с и снова переворачивают в исходное положение.

Во время выдержки частицы смолы, соприкасаясь с горячей моделью, плавятся и склеивают песчинки между собою. В результате на модели образуется затвердевшая оболочка. Толщина ее регулируется длительностью выдержки смеси на горячей плите. Для небольших отливок изготавливают оболочки толщиной 5-8 мм. При возвращении бункера в исходное положение оболочка остается на модели, а вся остальная формовочная смесь осыпается вниз и используется в дальнейшем для изготовления следующих оболочек (рис. 3.8).

Оболочки представляют собой полуформы, подлежащие склеиванию. Перед этим их обязательно нагревают в печах с температурой 250-400°С для полной полимеризации связующей смолы и ее окончательного твердения.

С применением оболочковых форм резко уменьшается количество используемой формовочной смеси. Отливки получаются с высоким качеством поверхности и повышенной точностью размеров. В оболочковых формах изготовляют отливки массой до 100 кг с размерами сторон до 800 мм.

Недостаток этих литейных форм - высокая стоимость и дефицитность термореактивной смолы - пульвербакелита, а также значительная его газотворная способность, ведущая к загазованности атмосферы в цехах.

Дефекты отливок могут возникать вследствие их неправильного конструирования, некачественного приготовления сплавов или несоблюдения технологических режимов. Одним из главных условий снижения процента брака в литейных цехах является контроль технологических параметров (температуры сплава и формы, размеров литниковой системы, скорости и времени заливки, вентиляции формы и пр.). Независимо от способа литья различают четыре группы литейного брака:

1 – раковины (воздушные, газовые, усадочные);

2 – дефекты поверхности (пригар, неспаи, «мороз»);

3 – отклонения от чертежа отливки (недоливы, коробление);

4 – горячие и холодные трещины.

а б

|

в

Рис. 3.8. Схема процесса изготовления оболочковых форм:

а - засыпка формовочной смеси на разогретую модель; б - удаление излишков формовочной смеси; в - прогрев оболочки вместе с моделью в печи; г - подача оболочковой формы под заливку; 1 -металлическая плита с моделью; 2 — формовочная смесь;

3 — модель

Допуски на линейные размеры отливок назначаются по гост 26645-85 в зависимости от класса точности и номинального размера. Допуски угловых размеров в пересчете на линейные не должны превышать установленных значений. Допуски размеров элементов отливки, образованных одной частью формы или одним стержнем, устанавливают на 1...2 класса точнее, а элементов, образованных тремя и более частями формы или несколькими стержнями - на 1...2 класса грубее.

Для размеров элементов отливки (кроме толщин стенок), расположенных в одной части формы и не подвергаемых механической обработке, предпочтительно несимметричное одностороннее расположение полей допусков «в тело», т. е. для охватывающих элементов (отверстие) - «в плюс», а для охватываемых (вал) - «в минус».

Для размеров всех остальных элементов отливок, как не подвергаемых механической обработке, так и подвергаемых, рекомендуется симметричное расположение полей допусков. Формовочные уклоны назначаются на вертикальные стенки отливки с целью облегчения удаления модели из формы и стержня из стержневого ящика. Уклоны устанавливаются по ГОСТ 3212-92 в зависимости от размеров углублений, высоты формообразующей поверхности, способа литья и вида модельного комплекта. На обрабатываемых поверхностях уклон устанавливается сверх припуска на механическую обработку (рис. 3.9, а), на необрабатываемых и несопрягаемых поверхностях - путем одновременного увеличения и уменьшения размеров отливки (рис.3.9, в), на необрабатываемых но сопрягаемых поверхностях - путем уменьшения или увеличения размеров (рис. 3.9, б, в).

Формовочные уклоны могут искажать форму необрабатываемых поверхностей, поэтому на чертежах литой заготовки целесообразно их показывать; образование уступов допускать не следует.

После формирования контура отливки в местах перехода от одного элемента к другому назначают радиусы закруглений, которые в значительной степени определяют качество литой заготовки. Слишком малые радиусы в сопряжениях стенок ведут к трещинам, завышенные - к повышению усадочных рыхлот. Радиусы закруглений в сопряжениях в зависимости от материала отливки, толщины сопрягаемых стенок и угла, образованного между ними, выбирают по соответствующему графику. Соотношение сопрягаемых элементов, а также радиусы закруглений наружных и внутренних углов следует выбирать по соответствующим таблицам в справочниках.

Рис.3.9. Формовочные уклоны

Примеры технических условий на изготовление отливок.

Смещение по линии разъема допускается до 0,8 мм.

Допуск смещения отливки по плоскости разъема - разность предельных отклонений положений частей элемента отливки, формируемых в разных полуформах. допуск смещения отливки по плоскости разъема в диаметральном выражении устанавливают по таблице 1 гост 26645-85 на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих на разъем или пересекающих его.

На необрабатываемых поверхностях допускаются раковины Æ3 и глубиной не более 0,5 мм.

Указаны сведения о виде, размерах и местах расположения допускаемых литейных дефектов.

Точность отливки 9…9…5…4 гост 26645- 85.

Приведено условное обозначение точности отливки:

9 - класс точности размеров и массы;

5 - степень коробления;

4 - ряд припуска на механическую обработку.

Комплекты модельные.

|

|

|