|

Основные этапы контроля

|

|

|

|

Общие положения

Технологический процесс ультразвукового контроля включает в себя следующие последовательно выполняемые операции: оценка дефектоскопичности (контролепригодности) изделий; подготовка изделия к контролю; настройка дефектоскопа; поиск и обнаружение дефектов; измерение координат, размеров дефектов и определение их формы; оценка допустимости дефектов и качества изделия; оформление результатов контроля.

Оценка дефектоскопичности изделия

Под дефектоскопичностью понимают совокупность свойств изделия, определяющих возможность проведения контроля с заданной достоверностью.

На дефектоскопичность конструкции влияют толщина и кривизна изделия, наличие доступа для проведения контроля, технология изготовления, структура материала, наличие ложных отражателей и др.

Изделие считают полностью пригодным к контролю (дефектоскопичным), если:

1. Центральный луч ультразвукового пучка при оптимальной (обеспечивающей заданную достоверность) схеме прозвучивания хотя бы один раз проходит через все точки контролируемого сечения;

2. Подлежащий фиксации минимальный дефект независимо от его координат в изделии выявляется на фоне шумов с запасом чувствительности не менее 6 дБ и разрешением во времени не менее 1 мкс (под шумами понимаются электрические и структурные помехи, ложные сигналы).

Первый критерий связан только с геометрией изделия, второй - с его акустическими свойствами и наличием конструктивных или технологических особенностей, вызывающих л ожныйсигналы.

При оценке по первому критерию к изделию предъявляют следующие требования.

Геометрическая форма поверхности в зоне прохождения УЗ-колебаний должна быть достаточно простой, по возможности близкой к плоской. В зоне сканирования не должно быть резких изломов поверхности (выступов, проточек), приваренных элементов, отверстий, искажающих путь УЗ-луча и играющих роль мешающих отражателей. Ширина зоны сканирования должна быть достаточной для перемещения преобразователя по заданной схемой контроля траектории.

|

|

|

На практике при оценке контролепригодности на чертеж контролируемого сечения изделия наносят следы УЗ-лучей при различных положениях преобразователя и оценивают степень перекрытия сечения сеткой лучей. Если часть сечения остается недоступной для прозвучивания, изделие считают ограниченно дефектоскопичным.

Степень дефектоскопичности можно повысить изменением конструкции изделия или введением специальных требований при подготовке изделий к контролю. Так, увеличение проектной длины внутренней расточки торцов труб под сварку обеспечивает контроль отраженными лучами ранее недоступной верхней части сварного соединения. С той же целью удаляют выпуклость сварного шва.

При оценке по второму критерию изделие считают полностью пригодным к контролю, если

,

,

| где: |

| - | коэффициент затухания |

| R | полный путь ультразвука в металле | ||

| d | - | средний размер структурного зерна. | |

| длина волны. |

Смысл первого условия в том, что ослабление эхо-сигнала за счет затухания при любом расстоянии до дефекта не должно превышать 6 дБ. При этом обеспечивается уверенное обнаружение дефекта требуемого минимального размера на максимальном удалении от преобразователя. Например, контроль листа толщиной 100 мм эхо-методом с использованием нормального преобразователя будет достаточно надежен, если коэффициент затухания материала листа не превышает значения  .

.

Второе условие регламентирует размер зерен и их ориентацию, при которых расстояние УЗ-волны в материале оптимально с точки зрения образования структурных акустических помех. Крупнозернистая структура с хаотичным расположением зерен, как известно, вызывает интенсивное многократное рассеяние УЗ-волн на произвольно ориентированных границах зерен (структурная реверберация). Это приводит к высокому уровню акустических (реверберационных) помех и большому затуханию. По этой причине затруднен контроль литой структуры (литые поковки и изделия из них, швы электрошлаковой сварки и сварки, выполненной аусте-нитными электродами). Уровень структурных помех и затухание снижаются после термической обработки изделия, которая стабилизирует и размельчает структуру металла. В связи с этим сдаточный контроль проводят после окончательной термообработки.

|

|

|

Весьма затруднен контроль изделий с неоднородной структурой, когда различные участки изделия отличаются по химическому составу, физическим и механическим свойствам. Структурной неоднородностью по толщине и длине могут отличаться изделия металлургического производства - поковки, листы при нестабильности и нарушениях технологии изготовления. К этой группе можно отнести сварные, паяные, клеевые соединения, а также изделия из композиционных, биметаллических и плакированных материалов. Неоднородность структуры, влияя на стабильность акустических свойств (прежде всего скорости УЗ-колебаний, коэффициента затухания), приводит к неравномерной чувствительности, погрешностям измерения координат дефектов.

По акустическому критерию дефектоскопичность оценивают путем предварительных измерений размера зерна структуры и коэффициента затухания на различных участках изделия. В производственных условиях оценивают «прозвучиваемость» изделия прямым измерением донных сигналов и уровня шумов. По данным этих измерений с помощью АРД-диаграмм определяется выявляемость дефектов с заданной эквивалентной площадью.

Дефектоскопичность изделия из материалов с заведомо стабильными акустическими свойствами можно оценить на основании имеющегося опыта контроля и таблиц акустических свойств материалов. Хорошо прозвучиваются изделия из углеродистой и низколегированнойстали, титана, алюминия, характеризующихся мелкозернистой структурой и низким коэффициентом затухания. Гораздо хуже контролируются медь, чугун, пластмассы, пористые материалы вследствие крупного зерна и высокого коэффициента затухания.

|

|

|

Под ложными отражателями подразумевают непровары при сварке, центральные зоны поковок с крупным зерном, различные конструктивные элементы, расположенные вблизи или даже внутри контролируемого объема (отверстия, галтели, подкладки, выпуклость и вогнутость сварных швов).

Подготовка изделия к контролю

Качество поверхности ввода ультразвука должно обеспечивать его максимальное прохождение в изделие по всей площади сканирования. Для этого необходимо освободить контролируемый материал от неплотно прилегающих наслоений, под которыми может образоваться прослойка воздуха, не пропускающая ультразвук, а затем сгладить неровности для обеспечения стабильного акустического контакта. С поверхности удаляют отслаивающуюся окалину и краску, сглаживают забоины, задиры, галтельные переходы, переходы от выпуклости сварного шва к основному металлу, брызги металла, сварочный флюс.

Подготовку поверхности проводят вручную (шабером, металлической щеткой, наждачной шкуркой) или механическим способом (шлифовальной машинкой, на станке). Для изделий, хорошее качество поверхности которых регламентируется условиями поставки и требованиями эксплуатации, например вращающихся деталей турбин, вкладышей подшипников, сверленных труб, достаточно ручной подготовки. В большинстве случаев перед контролем сварных соединений, поковок, отливок, штамповок приходится проводить специальную механическую обработку.

Качество подготовленной поверхности оценивают по параметрам шероховатости (ГОСТ 2789-73). Оптимальной считается поверхность с шероховатостью Rz>>20...40мкм и волнистостью (отношение максимальной стрелы прогиба к длине неровности) не более 0,025. Грубо обработанная поверхность (Rz>>40 мкм) обусловливает снижение чувствительности и ее нестабильность. При Rz<20 мкм ослабляются фрикционные свойства поверхности и контактная жидкость «выскальзывает» из-под преобразователя.

|

|

|

Контактная жидкость должна обладать хорошей смачиваемостью по отношению к контролируемому материалу, оптимальной вязкостью и однородностью (образование пузырьков не допускается), не должна вызывать коррозии контролируемой детали, быть пожаробезопасной. Выбор смазочного материала определяется геометрией изделия, его пространственным положением, температурными условиями контроля.

При контактном варианте контроля применяют различные минеральные масла. Они наиболее полно соответствуют перечисленным требованиям при нормальной температуре (от 5 до 40 °С). При контроле по поверхностям, близким к плоским, используют жидкие масла (машинное, компрессорное). На изделиях с повышенной кривизной, на вертикальных и наклонных плоскостях, при контроле в потолочном положении рекомендуется применять масла с повышенной вязкостью (солидол, тавот).

Однако масла пожароопасны, поэтому все большее применение находят водные растворы глицерина и крахмала. Однородности растворов и отсутствия в них пузырьков воздуха добиваются тщательным перемешиванием и кипячением. Технологична и дешева контактная жидкость, для приготовления которой достаточно развести в холодной воде размельченный обойный клей типа КМЦ и выдержать раствор в течение 6...8 ч. Нужная консистенция смазочного материала достигается варьированием объемного соотношения клея и воды в пределах от 1:3 до 1:1. Для обеспечения антикоррозионных свойств водных растворов в них добавляют ингибиторы (соду, нитрит натрия и др.).

В качестве контактной среды применяют и коллоидные растворы ферромагнитного порошка в жидкости - магнитные жидкости (МЖ). Промышленностью освоено производство МЖ на основе керосина. Перед контролем МЖ наносят на контактную поверхность преобразователя (смазывания поверхности изделия не требуется).

Удержание МЖ обеспечивается постоянным магнитным полем, которое создается встроенным в корпус преобразователя достаточно сильным магнитом, например самарийкобальтовым. В зазоре толщиной до 1 мм МЖ удерживается при намагниченности 25...35 кА/м. При меньшей намагниченности МЖ вытекает из зазора, при большей - налипает на поверхность изделия. Установлено, что средний расход МЖ в указанных условиях 0,02 см3 на 1 дм2 поверхности сканирования с параметром шероховатости Rz < 40 мкм.

При повышении температуры изделия изменяются акустические свойства контактной жидкости, снижается ее акустическая прозрачность. При закипании смазочный материал переходит в газообразное состояние и связь преобразователя с изделием полностью нарушается. При низких (минусовых) температурах обычные контактные жидкости замерзают и охрупчиваются. Переход жидкости в твердую фазу с пузырьками воздуха неизбежно приводит к разрыву акустического контакта.

|

|

|

В настоящее время освоено производство термостабильных паст, которые в сочетании со специальными преобразователями (призма из аэролона) обеспечивают стабильность амплитуды сигнала при температурах -40...+400 °С. Магнитные жидкости стабильны в диапазоне температур -40...+40 °С.

Настройка дефектоскопа

Наиболее ответственная методическая операция в технологическом процессе УЗ-контроля, поскольку последующие операции оценки эквивалентных размеров и допустимости дефектов заключаются в сравнении измеренных временных и амплитудных характеристик дефектов с параметрами, установленными при настройке.

Проведение настройки сводится к выполнению двух обособленных операций: настройке шкалы расстояний (скорости развертки дефектоскопа) и настройке чувствительности.

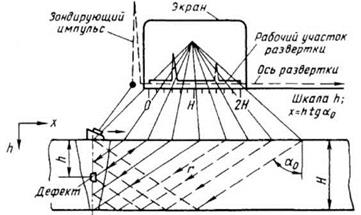

Рисунок 1. Схема настройки скорости развертки

Настройка скорости развертки (рисунок 1) заключается в выборе оптимального масштаба видимой на экране части временной оси электронно-лучевой трубки (ЭЛТ). Масштаб должен обеспечивать появление сигналов от дефектов в пределах экрана дефектоскопа. Скорость развертки устанавливают такой, чтобы рабочий участок развертки ЭЛТ занимал большую часть экрана. Горизонтальная ось экрана после настройки является по существу выпрямленной траекторией луча в масштабе. Рабочий участок развертки можно легко проградуировать в значениях координат дефекта с учетом соотношений  ,

,  где

где  - расстояние по лучу до дефекта с координатами h, х. Такой способ наиболее целесообразен для ремонтопригодных изделий небольшой толщины (до 20 мм), когда не требуется высокой точности определения координат дефектов.

- расстояние по лучу до дефекта с координатами h, х. Такой способ наиболее целесообразен для ремонтопригодных изделий небольшой толщины (до 20 мм), когда не требуется высокой точности определения координат дефектов.

При контроле изделий большей толщины используют глубиномерное устройство дефектоскопа. В процессе настройки добиваются правильных показаний глубиномера при измерении координат искусственных отражателей в образце. Точность настройки повышается с увеличением числа отражателей в рабочем диапазоне расстояний. Разновидностью этого способа является настройка по вспомогательным координатным шкалам - линейкам.

Испытательные образцы согласно нормативным требованиям должны быть идентичны изделию в том смысле, что размеры и материал образцов выбирают по чертежам изделия. Однако допускаемые отклонения размеров изделия от номинальных могут существенно влиять на результаты контроля. Отличие скорости ультразвука в материалах образца и изделия, неравномерность распределения скорости вдоль траектории УЗ-волн (при сварке разнородных материалов, при контроле биметалла), дисперсии скорости в основном металле также могут быть причиной ошибок при настройке скорости развертки, усугубляющихся при контроле толстостенных изделий.

Указанных ошибок можно избежать только настройкой непосредственно на подлежащем контролю изделии. Особенность настройки на изделии сострит в том, что его толщина заранее не известна, во всяком случае на изделиях с односторонним доступом (смонтированный трубопровод, закрытый сосуд, листовая облицовка). Чтобы рабочий участок развертки дефектоскопа точно соответствовал фактической толщине в пределах зоны сканирования, можно воспользоваться следующими простыми методическими приемами.

Левая граница рабочего участка (глубина залегания дефекта  ) устанавливается по положению на экране сигнала, прошедшего через сдвоенные призмы двух идентичных преобразователей, которыми будет проводиться контроль, как показано на рисунок 2, а. Если преобразователи включены электрически последовательно (раздельная схема включения, показанная на рисунок 2, а, слева), то положение сигнала на развертке точно соответствует началу рабочего участка, поскольку длина пути ультразвука от излучающей до приемной пьезопластины равна двойному (в прямом и обратном направлениях) пути в призме совмещенного наклонного преобразователя Второй преобразователь можно не подключать к дефектоскопу (см. рисунок 2, а, справа). В этом случае его пьезопластина играет роль отражателя, путь до нее и обратно равен двойному пути ультразвука в призме рабочего преобразователя, а началу зоны контроля соответствует точка на развертке, лежащая посредине между зондирующим и отраженным сигналами.

) устанавливается по положению на экране сигнала, прошедшего через сдвоенные призмы двух идентичных преобразователей, которыми будет проводиться контроль, как показано на рисунок 2, а. Если преобразователи включены электрически последовательно (раздельная схема включения, показанная на рисунок 2, а, слева), то положение сигнала на развертке точно соответствует началу рабочего участка, поскольку длина пути ультразвука от излучающей до приемной пьезопластины равна двойному (в прямом и обратном направлениях) пути в призме совмещенного наклонного преобразователя Второй преобразователь можно не подключать к дефектоскопу (см. рисунок 2, а, справа). В этом случае его пьезопластина играет роль отражателя, путь до нее и обратно равен двойному пути ультразвука в призме рабочего преобразователя, а началу зоны контроля соответствует точка на развертке, лежащая посредине между зондирующим и отраженным сигналами.

Рисунок - 2. Схемы настройки левой (а) и правой (б) границ рабочего участка развертки на контролируемом изделии

Для установления правой границы зоны контроля ( или

или  ) те же преобразователи нужно подключить к дефектоскопу, развернуть навстречу друг другу, установить в одной плоскости (рисунок 2, б) и разводить их до момента получения максимальных прошедших сигналов. Сигналы А1 и А2 соответствуют правой границе рабочего участка при контроле прямым и однажды отраженным лучами (см. рисунок 2, б, внизу). Если отключить от дефектоскопа один из преобразователей, т.е. использовать его как отражатель, то сигнал А2 появится при однократном разведении преобразователей, что позволит избежать дополнительной зачистки поверхности изделия на участке х2.

) те же преобразователи нужно подключить к дефектоскопу, развернуть навстречу друг другу, установить в одной плоскости (рисунок 2, б) и разводить их до момента получения максимальных прошедших сигналов. Сигналы А1 и А2 соответствуют правой границе рабочего участка при контроле прямым и однажды отраженным лучами (см. рисунок 2, б, внизу). Если отключить от дефектоскопа один из преобразователей, т.е. использовать его как отражатель, то сигнал А2 появится при однократном разведении преобразователей, что позволит избежать дополнительной зачистки поверхности изделия на участке х2.

Технологией контроля часто предусматривается использование двух и более преобразователей с различными углами ввода. Чтобы избежать перенастройки скорости развертки при смене преобразователей, пользуются следующим методическим приемом. Настраивают шкалу расстояний прямого преобразователя по координатам донных сигналов, полученных на изделии. Далее, при контроле наклонными преобразователями используют их координатные шкалы, предварительно совмещенные со шкалой прямого преобразователя.

Цель настройки чувствительности - установление такого усиления в акустическом тракте дефектоскопа, которое обеспечивает надежную регистрацию эхо-сигналов от дефектов минимально допустимого для данного изделия размера.

Типовая схема настройки включает три основных уровня рабочей чувствительности (рисунок 3): поисковый 1, при котором проводят поиск дефектов путем сканирования преобразователем по заданной траектории; контрольный 2 (уровень фиксации), при котором определяют измеряемые характеристики обнаруженных дефектов и оценивают допустимость дефектов по их предельным значениям; браковочный 3, при котором оценивают допустимость дефектов по амплитуде эхо-сигнала.

Рисунок 3. Зависимость амплитуды эхо-сигналов от глубины залегания дефекта, соответствующие различным уровням чувствительности контроля

Браковочный и контрольный уровни чувствительности должны быть заданы нормативной документацией. Как правило, контрольный уровень ниже браковочного, а поисковый ниже контрольного на 6 дБ.

Требуемую чувствительность устанавливают путем получения опорных сигналов с последующим переходом от них на заданный уровень. Чтобы получить опорный сигнал, можно использовать различные отражатели (искусственные дефекты) в образцах, поверхности и углы в изделиях, вспомогательные электрические сигналы. Желательно применять стандартные образцы, что обеспечивает воспроизводимость результатов контроля. Разность между опорным и требуемым уровнями чувствительности определяют экспериментально или расчетом эквивалентной площади отражателя, используемого для получения опорного сигнала. Отражатели выполняют равномерно по всей толщине образца. Последовательно, при неизменной чувствительности дефектоскопа, получая эхо-сигналы от них, строят на экране кривую изменения амплитуды в зависимости от глубины залегания отражателя или запоминают значения амплитуды для каждого отверстия.

Значения браковочного и контрольного уровней чувствительности зависят от глубины залегания дефектов (см. рисунок 3). Дефектоскопы со встроенными блоками ВРЧ позволяют выравнивать опорные эхо-сигналы от равновеликих отражателей в заданном диапазоне глубины их залегания.

Поскольку уровни чувствительности задаются в единицах эквивалентной площади, основным видом искусственного дефекта является плоскодонное отверстие, ориентированное вдоль направления прозвучивания. Применяют также модели дефектов в виде бокового отверстия, углового отражателя.

Так, при контроле сварных соединений с односторонней разделкой кромок применяют зарубку - плоский угловой отражатель (рисунок 4, а). Зарубка хорошо имитирует наиболее опасные и характерные для таких соединений корневые непровары и трещины. Однако, несмотря на внешнюю простоту, изготовление зарубки представляет известные трудности. Ее выполняют путем вдавливания в металл образца 2 режущей кромки бойка; при этом точка приложения силы  оказывается смещенной относительно точки приложения реакции

оказывается смещенной относительно точки приложения реакции  образца (см. рисунок 4, а). Возникающая здесь пара сил создает изгибающий момент, который возрастает с увеличением приложенной к бойку силы и в конечном счете приводит к разрушению режущей кромки бойка. Кроме того, отклонение отражающей грани зарубки от перпендикуляра к поверхности образца существенно ослабляет амплитуду эхо-сигнала (при

образца (см. рисунок 4, а). Возникающая здесь пара сил создает изгибающий момент, который возрастает с увеличением приложенной к бойку силы и в конечном счете приводит к разрушению режущей кромки бойка. Кроме того, отклонение отражающей грани зарубки от перпендикуляра к поверхности образца существенно ослабляет амплитуду эхо-сигнала (при  это ослабление на

это ослабление на  составляет приблизительно 1 дБ).

составляет приблизительно 1 дБ).

Указанных недостатков лишен плоский угловой отражатель в виде клиновидной зарубки (рисунок 4, б). Отражатель имеет две одинаковые параллельные отражающие грани с ломаным контуром в форме клина. Режущая грань бойка лежит в плоскости действия приложенной к нему силы, что исключает возможность возникновения изгибающего момента, разрушающего режущую кромку. При равных площадях зарубка, показанная на рисунок 4, а, и клиновидная зарубка дают одинаковые эхо-сигналы. Экспериментально установлено, что усредненное по результатам измерений с противоположных сторон отражателя значение амплитуды эхо-сигнала соответствует правильному (строго перпендикулярно поверхности образца) выполнению клиновидной зарубки.

Рисунок - 4. Схема изготовления зарубки (а) и клиновидная зарубка (б) Поиск и обнаружение дефектов

Схема поиска (схема контроля) должна обеспечивать получение максимального эхо-сигнала от дефекта заданного минимального размера при контроле методами отражения или максимальное ослабление прошедшего сигнала при контроле методами прохождения; получение информации, достаточной для оценки дефектов по действующим нормативам; прозвучивание всего объема изделия; технологичность контроля, т.е. возможность реализации методики простыми средствами при наименьших затратах. Выполнение этих требований определяется в первую очередь обоснованным выбором типа и длины (частоты) УЗ-волны, направлений прозвучивания, схемы сканирования.

При выборе типа и длины волны следует руководствоваться следующим практическим опытом контроля с использованием волн различных типов.

Продольными волнами контролируют в основном изделия правильной геометрической формы - листы, поковки, обечайки сосудов и трубы. Продольными волнами уверенно обнаруживают плоскостные дефекты, ориентированные параллельно поверхности изделия, расслоения проката, раскатанные газовые пузыри, отслоения покрытий от основного металла, непровары и непроклеи плоских протяженных и достаточно толстостенных деталей. Благодаря меньшему по сравнению с поперечными волнами затуханию и большей длине волны, продольные волны успешно используют при контроле крупнозернистых материалов, в том числе наплавленного металла сварных соединений аустенитного класса. Малое затухание, отсутствие потерь в акустической задержке обусловливают максимальную глубину прозвучивания. Поэтому особо крупные изделия толщиной 1м и более контролируют нормальными совмещенными преобразователями. Наибольшая по сравнению с волнами других типов скорость ограничивает возможности контроля тонкостенных изделий прямыми преобразователями.

Минимальная толщина контролируемого изделия, определяемая акустической мертвой зоной и расположением донных сигналов на временной развертке ЭЛТ, составляет для отечественных серийных дефектоскопов и преобразователей около 20 мм. Изделия меньшей толщины успешно контролируются РС - преобразователями продольных волн благодаря принципиальному отсутствию мертвой зоны при разделении излучателя и приемника. Так, серийными РС-преобразователями на частоте 5 МГц можно выявлять расслоения в листах толщиной от 5 мм.

При контроле поперечными волнами благодаря стабильной прозрачности контактного слоя в большом диапазоне углов падения предъявляют менее жесткие требования к геометрии изделия, чем при контроле продольными волнами. Возможность ввода поперечных волн наклонно в широком диапазоне углов ( для пары плексиглас - сталь), являясь важным преимуществом контроля поперечными волнами, позволяет решить большой класс задач контроля, связанных с неопределенностью ориентации дефектов.

для пары плексиглас - сталь), являясь важным преимуществом контроля поперечными волнами, позволяет решить большой класс задач контроля, связанных с неопределенностью ориентации дефектов.

В общем случае плоскость дефекта непараллельна контактной поверхности изделия, а форма и ориентация дефектов случайны. Поэтому сформулированное ниже условие оптимизации направлений прозвучивания может быть реализовано с помощью наклонно падающих поперечных волн. Кроме того, решается задача обеспечения полноты прозвучивания контролируемого объекта, поскольку, варьируя угол ввода, можно прозвучить каждый элемент объема.

При выборе длины волны, определяющей рабочую частоту прозвучивания, следует стремиться обеспечить выполнение условия  , при котором наблюдается направленное отражение от дефекта минимального размера

, при котором наблюдается направленное отражение от дефекта минимального размера  . Чем больше волновой размер

. Чем больше волновой размер  дефекта, тем интенсивнее отраженный сигнал.

дефекта, тем интенсивнее отраженный сигнал.

С точки зрения выявляемость дефектов предпочтительней поперечные волны, длина которых примерно в 2 раза меньше длины продольных. Однако это справедливо для случая контроля изделий небольшой толщины, с мелкозернистой структурой, когда можно пренебречь затуханием УЗ-колебаний. Если влияние затухания значительно (большая толщина, крупное зерно), возможности поперечных и продольных волн по выявлению дефектов выравниваются, поскольку коэффициент затухания поперечных волн больше, чем продольных.

Направления прозвучивания выбирают, исходя прежде всего из соображений обеспечения надежного обнаружения характерных для данного изделия реальных дефектов. Для этого на основании анализа чертежей и технологии изготовления с определенной вероятностью устанавливают преимущественные координаты, ориентацию, размеры, форму дефектов, которые могут образоваться в готовом изделии. Такой анализ позволяет выявить слабые места конструкции, на которые при контроле следует обратить особое внимание. Например, в сварных сосудах это места пересечений продольных и кольцевых швов, подверженных знакопеременным нагрузкам; в цилиндрических поковках, роторах - центральная зона с концентрацией неметаллических включений; в изделиях с плакирующим слоем - зона сплавления основного и наплавленного металла с возможными отслоениями. Для некоторых дефектов преимущественные координаты и ориентация полностью определяются конструкцией изделия. Например, глубина залегания непровара корня сварного шва с симметричной Х-образной разделкой кромок всегда составляет половину толщины, а угол наклона в вертикальной плоскости несплавления по кромкам сварного соединения равен углу скоса кромок.

Основные направления прозвучивания, обеспечивающие максимальный сигнал от дефекта, выбирают с учетом выявленной преимущественной ориентации типичных для данного изделия плоскостных дефектов. Присутствие их в схеме контроля обязательно.

В зависимости от числа типов потенциально возможных дефектов можно выбрать несколько основных направлений прозвучивания. Например, при контроле Х-образного сварного соединения с углом скоса кромок, равным 30°, для которого характерно наличие несплавления по наклонным кромкам и вертикально ориентированного непровара корня шва, следует применять наклонный преобразователь с углом ввода  и систему тандем.

и систему тандем.

Для обнаружения различно ориентированных случайных дефектов и с целью получения дополнительной информации о характере дефектов в схему контроля вводят дополнительные направления прозвучивания, как можно более далеко отстоящие от основного. На практике это достигается иногда без увеличения числа преобразователей путем прозвучивания прямым и отраженным лучами, с противоположных сторон контролируемого сечения, с нескольких поверхностей изделий, поворотом преобразователя вокруг эпицентров излучения и отражения.

С целью обеспечения полного прозвучивания контролируемого изделия выбранные по указанным выше критериям преобразователи перемещают по поверхности изделия, последовательно сканируя каждую точку контролируемого объема с основных и дополнительных направлений. Траектория, шаг и скорость сканирования определяются геометрией изделия, формой контролируемого объема, фактической плотностью распределения дефектов и фактической объемной формой поля излучения преобразователя. При ручном контроле скорость сканирования, ограниченная физиологическими возможностями дефектоскописта, составляет 0,2...0,5 м/с.

Учитывая фактор нестабильности акустического контакта, помехи, ложные сигналы, поиск осуществляют при завышенной по сравнению с минимально необходимой для фиксации дефектов чувствительностью. Окончательный контроль следует проводить после термообработки изделия, повышающей выявляемость дефектов в результате измельчения структуры металла.

Указания о параметрах схемы контроля включаются в технологическую карту контроля данного узла, которая является рабочим документом дефектоскописта.

Измерение координат, размеров дефектов и определение их формы.

Зафиксированный в процессе поиска отражатель, амплитуда эхо-сигналов от которого превышает контрольный уровень чувствительности, считают дефектом и измеряют его координаты, эквивалентные и условные размеры, определяют геометрическую форму. Измерение координат и размеров дефектов является обязательной операцией; данные измерений используют при оценке допустимости дефекта. Сведения о форме дефекта в соответствии со сложившейся практикой контроля расценивают как дополнительную информацию, вопрос об использовании которой в качестве критерия отбраковки решают в каждом конкретном случае отдельно.

Информативность различных измеряемых характеристик дефектов оценивается степенью их корреляции с действительными размерами дефектов.

Оценка допустимости дефектов

Допустимость дефектов оценивают путем сравнения измеренных значений характеристик дефектов с их предельными (нормативными) значениями.

Основной браковочный критерий - амплитуда эхо-сигнала (эквивалентная площадь). Измеренное значение амплитуды  сравнивают со значением контрольного

сравнивают со значением контрольного  и браковочного

и браковочного  уровней чувствительности с учетом глубины залегания дефекта. Если

уровней чувствительности с учетом глубины залегания дефекта. Если  , дефект считают недопустимым по амплитуде (бракуют), если

, дефект считают недопустимым по амплитуде (бракуют), если  - допустимым. Иногда контрольный уровень не используют. В этом случае отбраковывают любой зафиксированный (

- допустимым. Иногда контрольный уровень не используют. В этом случае отбраковывают любой зафиксированный ( ) дефект, понятие допустимый дефект здесь не используется. Такая альтернативная система оценки обычно вводится, когда разность размеров недопустимых и допустимых дефектов сопоставима с точностью измерения амплитуды эхо-сигналов и, следовательно, не может быть достоверно зафиксирована. Кроме того, она целесообразна, когда исправление дефектного участка экономически выгоднее, чем наблюдение за допустимыми дефектами в последующей эксплуатации изделия. Примером может служить контроль сварных швов тонкостенных труб (3...5 мм) малого (25...40 мм) диаметра.

) дефект, понятие допустимый дефект здесь не используется. Такая альтернативная система оценки обычно вводится, когда разность размеров недопустимых и допустимых дефектов сопоставима с точностью измерения амплитуды эхо-сигналов и, следовательно, не может быть достоверно зафиксирована. Кроме того, она целесообразна, когда исправление дефектного участка экономически выгоднее, чем наблюдение за допустимыми дефектами в последующей эксплуатации изделия. Примером может служить контроль сварных швов тонкостенных труб (3...5 мм) малого (25...40 мм) диаметра.

Отражатели с  и с

и с  (при отсутствии контрольного уровня) фиксации не подлежат, т.

(при отсутствии контрольного уровня) фиксации не подлежат, т.

Окончательную оценку допустимости дефектов с  проводят по условным протяженности, высоте, площади и числу дефектов на единицу длины (площади, объема) изделия. Если измеренное значение хотя бы одной из этих характеристик превышает предельно допускаемое, дефект считают недопустимым.

проводят по условным протяженности, высоте, площади и числу дефектов на единицу длины (площади, объема) изделия. Если измеренное значение хотя бы одной из этих характеристик превышает предельно допускаемое, дефект считают недопустимым.

Полученные в результате контроля данные измерений и вывод о наличии или отсутствии дефектов нормативного размера фиксируют в отчетном протоколе (заключении). Вывод о качестве изделия записывают в альтернативной форме: соответствует или не соответствует техническим условиям. Протокол входит в паспортную документацию изделия, передаваемую заказчику, который организует наблюдение за развитием допустимых (в изготовлении) дефектов посредством системы эксплуатационного контроля.

|

|

|