|

6.4.3. Очистка и мойка деталей и сборочных единиц

|

|

|

|

6. 4. 3. Очистка и мойка деталей и сборочных единиц

Технологические процессы очистки и мойки деталей и сборочных единиц оборудования характеризуются способами, технологическими средствами и режимами, определяемыми видами загрязнения, габаритами ремонтируемых объектов и характеристиками их конструкционных материалов (рис. 6. 5, табл. 6. 1).

Наиболее применяемыми моющими средствами при ремонте технологического оборудования являются:

Таблица 6. 1

Рекомендуемые способы очистки и мойки деталей оборудования

| Вид загрязнения | Способ очистки и мойки |

| Маслянисто-грязевые отложения | Струйный моющими средствами, погружением в моющую среду |

| Отложение смол | Погружением в моющую среду, доочистка механически |

| Накипь | Термомеханический (расплав солей) |

| Продукты коррозии | Гидровиброабразивный, механический щетками, погружением в кислотный раствор |

| Нагар | Гидровиброабразивный, термомеханический (расплав солей), ванно-струйная очистка щелочным раствором |

| Краска | С помощью смывок |

— керосин; раствор каустической соды Na(OH)2; раствор кальцинированной соды Na2CO3; раствор едкого калия КОН;

— синтетические моющие средства (Лабомид 101, Лабомид 103, МС-6, МС-8, МС-15, МС-16);

— растворители лаков, красок, эмалей; растворы кислот.

Раствор каустической соды Na(OH)2 не применяется для мойки алюминиевых деталей из-за реакции алюминия со щелочами.

После промывания щелочным раствором детали следует промыть горячей водой, чтобы избежать коррозии.

6. 4. 4. Дефектация деталей

Целью дефектации деталей является определение их технического состояния и сортировка на три группы: годные, подлежащие восстановлению, негодные.

|

|

|

Дефектацию деталей осуществляют органолептическим способом, с помощью мерительных инструментов и приборов, с помощью приборов для дефектоскопии, на стендах (гидравлическим или пневматическим методами).

Выбор метода и средства контроля обусловливается видом дефекта и требованиями точности измерения (табл. 6. 2). Выбор средства измерения определяется точностью изготовления детали, погрешностью метода измерения и точностью мерительного инструмента (прибора).

Таблица 6. 2

Методы дефектации деталей

| Дефект | Метод контроля |

| Обломы, макротрещины, нагар, коррозия, проелабление посадок, смятие резьбы и др. | Осмотр, прощупывание, простукивание, прослушивание |

| Изменение формы (конусность, овальность), линейных размеров, шероховатости, износ поверхности | Промером инструментами и приборами (механическими, оптическими и др. ), т. е. контактным и бесконтактным методами |

| Скрытые дефекты (раковины, трещины и др. ) | Методами неразрушающего контроля (магнитным, акустическим, радиационным, капиллярным, вихретоко-вым и др. ) |

| Негерметичность | Гидравлические и пневматические испытания |

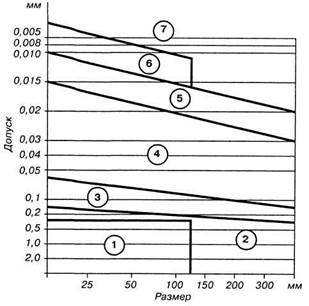

Для правильного выбора средств измерения разработаны таблицы и номограммы. Пример номограммы для выбора измерительных средств и контроля валов с указанием рекомендуемых зон размеров и допусков для отдельных видов измерительных средств дан на рис. 6. 6.

6. 4. 5. Методы восстановления точности размерных цепей оборудования

Прежде чем рассматривать методы восстановления точности размерных цепей оборудования, остановимся на общих вопросах ремонтных размерных цепей.

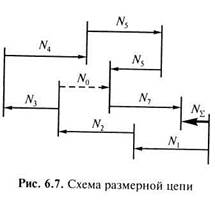

Размерной цепью называют систему взаимно связанных размеров (звеньев размерной цепи), координирующих относительное положение поверхностей детали, деталей в узле или узлов в машине. Графическое изображение размерной цепи в виде замкнутого контура, образуемого последовательно примыкающими один к другому размерами, называется схемой размерной цепи.

|

|

|

Различают цепи подетальные и сборочные, линейные и угловые, плоскостные и пространственные.

Рис. 6. 6. Номограммы для выбора измерительных средств и контроля валов:

1— штангенциркуль с отчетом 0, 1 мм; 2— штангенциркуль с отчетом 0, 05 мм; 3 — штангенциркуль с отчетом 0, 02 мм; 4 — микрометр без указания класса точности; 5— микрометр нулевого класса точности; 6 — рычажная скоба; 7— оптиметр

В каждой размерной цепи один из размеров называют замыкающим, а все остальные — составляющими. Замыкающим называют размер, величина которого в порядке выполнения технологических операций изготовления детали или сборки узла является функцией величин всех остальных размеров (составляющих).

Все размеры в схемах размерных цепей рекомендуется изображать в виде размерных линий, ограниченных с одной стороны стрелкой. При этом условно принимается то, что при круговом обходе по контуру цепи направление стрелок у всех составляющих размеров по ходу движения должно быть одинаковым, а стрелка замыкающего размера должна иметь противоположное направление (рис. 6. 7). Составляющие размеры делятся на увеличивающие, которые при своем возрастании увеличивают замыкающий размер, и на уменьшающие, которые при своем возрастании уменьшают замыкающий размер.

Увеличивающие и уменьшающие размеры легко определяются по направлению стрелок в схемах размерных цепей. Составляющие размеры, имеющие одинаковое направление стрелок с направлением стрелки замыкающего размера, являются увеличивающими, а размеры, имеющие противоположное направление стрелок, — уменьшающими.

Выявление размерных цепей начинается с выявления замыкающих размеров, т. е. размеров, к точности которых предъявляются определенные техническое требования.

После установления замыкающего размера определяют размеры, изменение которых вызывает изменение замыкающего размера. Выявление размерной цепи заканчивается построением ее схемы с установлением всех увеличивающих и уменьшающих составляющих размеров.

В процессе эксплуатации оборудования (изделий машиностроения) установленная при его изготовлении точность размерных цепей нарушается вследствие износа поверхностей или деформации деталей. Причем, как правило, в конкретной размерной или кинематической цепи износ, деформация наблюдаются у нескольких составляющих ее звеньев. Восстановление точности размерной цепи сводится к восстановлению точности ее замыкающего размера, которое может быть выполнено тремя методами: путем восстановления всех изношенных звеньев до их первоначальных размеров и отклонений, заданных конструктором; методом компенсации износа посредством перераспределения допусков и отклонений между составляющими размерами; методом введения при ремонте компенсирующих звеньев.

|

|

|

Первый метод, очевидно, наименее технологичен, трудоемок. Для его реализации весь объем работ, связанный с конструкторской, технологической, организационной подготовкой изготовления новых

деталей, аналогичных изношенным звеньям, дополняется объемом работ, связанных с восстановительными, ремонтными операциями. Поэтому данный метод можно реализовать лишь в условиях мощного серийного или массового ремонтного производства или когда иные методы восстановления точности размерной цепи неприемлемы из-за условия, например, сохранения ее кинематической точности.

В тех же случаях, когда выполнение последнего условия не обязательно, а главным условием является достижение первоначальной точности замыкающего звена размерной цепи, применяют второй или третий методы.

Метод компенсации износа путем перераспределения допусков между составляющими размерами реализуется в два этапа. На первом этапе выполняется инженерный анализ размерной цепи, включающий: выявление замыкающего размера цепи; установление составляющих звеньев, подверженных износу и деформациям; выбор звена цепи, за счет которого можно восстановить ее точность; расчет номинального ремонтного размера, допуска и отклонений на него для звена, изменением которого восстанавливается точность цепи.

|

|

|

Для решения первых трех задач инженеру требуется тщательно изучить конструктивные и эксплуатационные особенности звеньев и в целом размерной цепи. Последняя задача решается следующим образом.

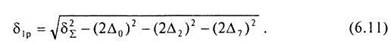

Пусть в размерной цепи N (см. рис. 6. 7) детали с размерами N1, N2, N7 в процессе эксплуатации подвержены износу. Размеры N3, N4, N5, N6, точность которых в процессе эксплуатации не была нарушена', заменяют одним эквивалентным размером N0, для которого номинальное значение определяется по формуле

а допуск на который δ No рассчитывается по формуле

где δ Ni - допуски на изготовление 1-х звеньев.

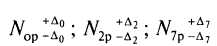

Допустим, что восстановление первоначальной точности замыкающего звена NΣ возможно и целесообразно за счет размера N1. Измерив размеры N0, N2 и N7, получаем их действительные значения без учета погрешностей геометрической формы с отклонениями, определяемыми погрешностями измерения Δ. Так как эти размеры рассчитываются в процессе ремонта, восстановления точности цепи, обозначим их индексами р. Итак, эти размеры будут иметь величины:

Номинальное значение ремонтного размера N1p находится из уравнения:

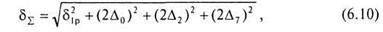

Допуск δ 1р размера Nlp находят на основании формулы для требуемого допуска на размер замыкающего звена:

откуда

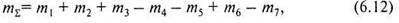

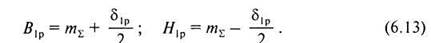

Координата середины поля допуска m1р будет равна координате середины поля допуска на замыкающий размер mΣ , которая определяется для новой размерной цепи по формуле:

т. е. сумма координат середины полей допусков увеличивающих (по отношению к замыкающему звену) размеров за минусом координат уменьшающих размеров звеньев цепи. Координаты же m1, ..., m7 определяются как полусуммы верхнего и нижнего отклонений на соответственные размеры.

Таким образом, верхнее и нижнее отклонения на ремонтный раз-мео оавны:

Метод восстановления точности размерной цепи путем введения при ремонте компенсирующих звеньев в конечном итоге сводится к определению величины компенсатора Q которая полностью определяется по величине износа деталей, т. е. для рассмотренной выше размерной цепи после измерения действительных значений размеров ее звеньев:

Допуск же на размер компенсатора определится по аналогии с выражением (6. 11):

|

|

|