|

Форсунки для вспрыскивания щелока в топки СРК.

|

|

|

|

Выпарка щелоков

5.1 Физические свойства черного щелока

К наиболее важным физическим свойствам черного щелока как объекта выпарки относятся: плотность, вязкость, теплоемкость, температура кипения, поверхностное натяжение.

Черный щелок натронной и сульфатной варки практически имеет одинаковые физические свойства, однако порода подвергнутой варке древесины, степень провара целлюлозы и условия варки (в частности, расход активной щелочи), оказывают на физические свойства щелока заметное влияние.

Плотность щелока связана с его концентрацией соотношением

у=Ув+0-Ув/ус)Л (5.1)

где у - плотность черного щелока, г/см; у„ — плотность воды (при той же температуре), г/см; ус плотность сухого остатка, г/см; Р - концентрация сухого остатка в щелоке, гУсм~.

Плотность сухого остатка в зависимости от условий варки колеблется в пределах ус = 1,8...2,1 г/см3. При варке мягкой целлюлозы с относительно большим расходом щелочи плотность сухого остатка выше, в случае варки жесткой целлюлозы - ниже.

Без особого ущерба для точности технических расчетов можно принять ус = 2 г/см3 и ув = 1 г/см3. Тогда из (5.1) получается:

у- 1 t 0,5/> = 1/(1 -0,005-й),

где Ъ - концентрация сухого остатка в щелоке, %.

С повышением температуры плотность щелока уменьшается вследствие объемного расширения воды. При производственном контроле пользуются специальными таблицами для щелоков, отражающими изменение их плотности в зависимости от температуры. Такие таблицы имеются на каждом предприятии;-При изменении температуры на одинаковое число градусов плотность щелока изменяется на одну и ту же величину.

Динамическая вязкость щелока наиболее сильно зависит от его концентрации и температуры. Эта зависимость показана на рисунке 5.1. При умеренных концентрациях щелока его вязкость остается достаточно низкой при всех практически важных температурах. С увеличением концентрации свыше 35...40 % динамическая вязкость резко возрастает, особенно при низких температурах, вследствие появления структурной вязкости.

|

|

|

|

Рисунок 5.1 - Зависимость вязкости черного щелока от концентрации при разных температурах

Явление структурной вяз

кости в концентрированном

щелоке связано с его тиксо-

тропными, реологическими

свойствами. При определении вязкости по скорости истечения численные значения вязкости возрастают с увеличением давления. Это дает основание предполагать, что концентрированный щелок образует пространственную структуру, для разрушения которой требуется усилие сдвига; напряжение сдвига прямо пропорционально концентрации.

Теплоемкость черного щелока уменьшается с увеличением концентрации сухого остатка и практически не зависит от темпе-

ратуры вплоть до 100 °С. Теплоемкость черного сульфатного и натронного щелоков можно подсчитывать по эмпирическому уравнению

с = 4,19 (0,98 -0,0052-6),

где с - теплоемкость, кДж/(кг°С); b - концентрация сухого остатка, %.

Рисунок 5.2 - Повышение температуры кипения черного щелока в зависимости от концентрации

Рисунок 5.3 - Зависимость поверхностного натяжения черного щелока от концентрации сухого остатка и температуры

Температура кипения щелока выше, чем температура кипения воды при том же давлении, вследствие концентрационной депрессии. Повышение точки кипения является функцией концентрации сухого остатка и от давления практически не зависит. На рисунке 5.2 зависимость температурной депрессии от концентрации сухого остатка в щелоке представлена графически.

Поверхностное натяжение черного щелока по сравнению с поверхностным натяжением воды понижается за счет присутствия в нем поверхностно-активных веществ, но в то же время высокая концентрация электролитов способствует повышению поверхностного натяжения. На рисунке 5.3 представлена зависимость, полученная для производственного сульфатного щелока. До концентрации 20 % сухого вещества поверхностное натяжение падает с повышением концентрации, а при дальнейшем увеличении концентрации возрастает, превышая при низких температурах (25 °С) поверхностное натяжение воды.

|

|

|

Количество воды, которое должно быть удалено из щелока при выпарке (W, кг), может быть подсчитано по формуле

W=G(l-bJbK),

где G - количество щелока, поступающего на выпарку, кг; Ьи -начальная концентрация щелока, % сухого вещества, Ьк — конечная концентрация щелока после выпарки, % сухого вещества.

Количество воды, выпариваемой на 1 кг сухого вещества (Wya, кг), определяется из выражения

Wy;i = [(100 - bH)/bH] - [(100 - bK)/bK].

При сжигании щелоков в современных содорегенерацион-ных агрегатах необходимо упаривать щелок■ до концентрации 60...65 % сухого вещества. При наличии в составе агрегатов каскадных или циклонных испарителей ограничиваются выпаркой до концентрации 50...55 %.

5.2 Теплообмен в выпарных аппаратах

Для выпарки черных щелоков применяют почти исключительно многокорпусные вакуум-выпарные установки. Принцип

действия многокорпусной выпарки состоит в том, что в последовательную работу включаются несколько выпарных аппаратов (корпусов); свежий греющий пар подается лишь в первый корпус, а остальные корпуса обогреваются вторичным (или соковым) паром из предыдущих корпусов.

За счет тепла конденсации 1 кг свежего греющего пара в многокорпусной батарее теоретически можно выпарить из щелока столько килограммов воды (эта величина называется экономичностью выпарки), сколько корпусов в батарее. Практически вследствие тепловых потерь экономичность выпарки всегда несколько меньше, чем число корпусов.

Для современных выпарных станций можно принять величины экономичности (в кг выпаренной воды на 1 кг свежего пара): для 5-корпусной батареи 3,5...4; 6-корпусной 4,2...4,8; 7-корпусной 5...5,5.

Для передачи тепла от греющего пара к кипящему щелоку в каждом корпусе должна быть обеспечена определенная разность температур, которую называют полезной разностью. Вторичный (соковый) пар, выделяющийся из кипящего щелока, всегда имеет более низкую температуру, чем греющий пар в том же корпусе. Так как вторичный пар перепускается в следующий корпус, где он является греющим, в каждом последующем корпусе температура греющего пара, кипящего щелока и вторичного пара ниже температуры тех же компонентов в предыдущем корпусе. Следовательно, в многокорпусной батарее температура непрерывно падает, начиная от температуры греющего пара первого корпуса и кончая температурой вторичного пара последнего корпуса. Соответственно этому снижается и давление в корпусах. Для обогрева первого корпуса используют отборный пар от паровых турбин давлением 0,25...0,4 МПа, а в щелоковом пространстве последнего корпуса создают разрежение с абсолютным давлением 8... 15 кПа. В результате по всей батарее выпарных аппаратов устанавливается общая разность температур порядка 80...90 °С.

|

|

|

Общая разность температур между греющим паром первого корпуса и вторичным паром последнего корпуса не полностью

используется для передачи тепла от греющего пара к кипящему

щелоку из-за температурных потерь на концентрационную де

прессию, гидростатическое давление и сопротивление в паропро

водах.,.

Паропроизводительность отдельных корпусов выпарной батареи прямо пропорциональна произведению коэффициента теплопередачи на полезную разность температур. Для интенсификации работы выпарных станций необходимо осуществлять мероприятия для улучшения условий теплопередачи и повышения полезной разности температур.

Общий коэффициент теплопередачи при выпарке щелока (К, кДж/м~-ч-°С) определяется по формуле

________ 1______

а ___^__ _5 (52)

а. А., ~Кг а 2

где: <Х| _ коэффициент теплоотдачи от греющего пара к стенке труб, кДж/м*-ч°С\ Ь\ - толщина стенки труб, м; \t - коэффициент теплопроводности стенки труб, кДж/м'-ч°С; 82 - толщина слоя накипи (осадка) со стороны щелока, м; л2 - коэффициент теплопроводности накипи, кДж/м -ч°С\ а2 - коэффициент теплоотдачи от стенки труб к кипящему щелоку, кДж/м~-ч°С.

|

|

|

Коэффициент теплоотдачи от чистого насыщенного водяного пара к поверхности нагрева очень высок (5000...10000 кДж:/м'-ч-°С). Небольшие примеси воздуха и других неконденсирующихся газов могут в 3...4 раза понизить коэффициент теплоотдачи от греющего пара и, соответственно, общий коэффициент теплопередачи. При выпарке, в особенности в последних корпусах, где давление понижено, из щелока выделяются заметные количества растворенного воздуха и газов (главным образом сероводорода). Необходимо своевременно удалять накапливающиеся газы из греющих камер, что обычно делается путем непосредственного соединения их на короткое время с вакуум-насосом.

Из двух коэффициентов теплоотдачи (а, и а2) меньшее значение имеет коэффициент теплоотдачи от стенки труб кипящему щелоку а2, поэтому главным образом от его величины зависит общий коэффициент теплопередачи К.

К числу основных факторов, влияющих на величину а2, относятся вязкость щелока и скорость его движения относительно греющей поверхности.

Повышение вязкости щелока может привести к сильному снижению коэффициента теплоотдачи от стенок трубок к кипящему щелоку. Вязкость щелока резко возрастает с увеличением его концентрации выше 30...40 %. Этому можно в некоторой степени воспрепятствовать повышением температуры. В связи с этим на величину коэффициентов теплопередачи оказывает большое влияние система питания батареи щелоком.

Рисунок 5.4 - Схемы питания выпарных корпусов: А - прямоточная (1-2-3-4); Б - противоточная (4-3-2-1); В - смешанная (3-4-2-1); сплошные линии - щелок, пунктирные - пар

При прямоточной системе питания щелок переходит из корпуса в корпус в одном направлении с движением пара - от первого корпуса к последнему (рисунок 5.4 А). Так как давление и те^т,, пература снижаются также от первого к последнему корпусу, щелок перетекает из аппарата в аппарат под действием разности давлений, без применения насосов, и не подогревается между аппаратами. Однако при этом наиболее концентрированный щелок оказывается в последних корпусах с самыми низкими температурами, что приводит к значительному возрастанию вязкости и соответственно к резкому снижению коэффициентов теплопередачи по сравнению с первыми корпусами. Это обстоятельство явилось главной причиной отказа от прямоточных систем питания при выпарке щелоков.

При противоточной системе питания (рисунок 5.4 Б) наиболее концентрированный щелок выпаривается в первых корпусах, где температура наиболее высокая, что способствует снижению вязкости и более или менее выравнивает значения коэффициентов теплопередачи во всех корпусах батареи. К недостаткам про-тивоточных схем относится необходимость установки дополнительных насосов и подогревателей щелока между выпарными аппаратами. Тем не менее противоточиые схемы используются на многих целлюлозных заводах (главным образом американских).

|

|

|

("мешанные схемы питания (рисунок 5.4, В) наиболее широко применяются на европейских и российских предприятиях. Щелок с умеренной концентрацией (до 40 %) выпаривается в последних корпусах при низкой температуре по прямоточной схеме, а концентрированный - в первых корпусах при высокой температуре с противоточным направлением движения. Это обеспечивает приемлемые величины а2 во всех корпусах при меньшем количестве оборудования (насосов, подогревателей) в сравнении с чисто противоточными схемами.

Важным фактором, влияющим на коэффициент теплоотдачи со стороны щелока, является скорость движения щелока в трубах выпарного аппарата. Коэффициент теплоотдачи от стенки труб к щелоку пропорционален скорости в степени 0,8. Большая скорость циркуляции, достигаемая в выпарных аппаратах пленоч-

ного типа (1...2 м/с) и в особенности в аппаратах с принудительной циркуляцией (2...4 м/с) обусловливает относительно высокие коэффициенты теплопередачи в этих аппаратах.

Принудительную циркуляцию чаще всего используют в последнем по ходу щелока корпусе или в отдельном выпарном аппарате (так называемом финишере или концентраторе), добавляемом к многокорпусной выпарной станции при выпарке щелока до особенно высоких концентраций - порядка 65 %.

Образование накипи и осадков на поверхности кипятильных труб в выпарных аппаратах приводит к значительному снижению коэффициентов теплопередачи. Осадки образуются как со стороны щелока вследствие выпадения минеральных веществ и налипания органических веществ (главным образом мыла и мелкого волокна), так и со стороны пара в результате коррозии труб. Образование осадка толщиной всего в 1 мм может понизить коэффициент теплопередачи в 2 раза.

5.3 Подготовка щелока к выпарке

5.3.1 Отделение мыла

Перед подачей на выпарную станцию черный щелок должен быть возможно полнее освобожден от содержащегося в нем мыла. Присутствие в щелоке мыла, концентрация которого при варке древесины сосны доходит до 15...20 г/дм3, ведет к сильному вспениванию щелока в выпарных аппаратах и к потере щелочи с перебросами пены из корпуса в корпус.

Выход мыла при щелочной варке зависит от содержания экстрактивных веществ в исходной древесине. С небольшой погрешностью можно принять, что каждому 1 % содержания смол и жиров в древесине соответствует выход около 20 кг абсолютно сухого мыла на 1 т целлюлозы. Поскольку содержание смол и жиров в древесине сосны доходит до 8... 10 %, максимальный теоретический выход мыла при щелочной варке сосны составит 160...200 кг/т целлюлозы. Если принять среднее содержание экстрактивных веществ для сосны 4 %, а для ели 2 %, получим

соответственные средние выходы мыла в щелоке после варки 8О кг/т для сосны и 40 кг/т для ели. Из сплавной древесины выхоД мыла меньше, чем из древесины сухопутной (железнодорожной) доставки, а из свежей - больше, чем из выдержанной.

Удаление мыла из щелока производится путем отстаивания в больших баках, служащих одновременно буферными аккумуляторами резервного запаса щелока. Сульфатное мыло представляет собой смесь натриевых солей смоляных и жирных кислот. Плотность смеси этих кислот (называемой сырым талловым маслом) составляет 0,95...0,98 г/см3. Сырое сульфатное мыло, отстаивающееся в баках, имеет гораздо меньшую плотность, так как содержит значительное количество пузырьков воздуха в виде пены. Поскольку плотность щелока, поступающего на выпарку, обычно составляет 1,075... 1,100 г/см (при 15 °С), мыло всплывает на поверхность щелока. Отстаиванию предшествует физико-химический процесс отсолки, или коагуляции, коллоидных частиц мыла. При этом коллоидный раствор превращается в эмульсию, способную расслаиваться. Отсолка мыла происходит под действием электролитов, имеющихся в щелоке.

Основным фактором, влияющим на выделение мыла, является концентрация. Повышение концентрации щелока не только увеличивает скорость и полноту отделения мыла, но и способствует улучшению процесса выпарки, так как при этом уменьшается ценообразование. Для увеличения концентрации щелока в отстойных баках к нему прибавляют часть сгущенного щелока. Количество сгущенного щелока, подлежащего возврату, можно подсчитать из соотношения

Gr=G(b-bH)/(bK~b),

где G], G - расход соответственно сгущенного и жидкого щелока, кг/ч; bK, ba, b'~ концентрация соответственно сгущенного щелока, жидкого щелока, щелока после смешения, %.

Обычно щелок в баках укрепляют до плотности 1,12... 1,15 г/см (при 15 °С). На многих заводах дополнительное отстаива-

ние мыла с целью более полного его сбора производят из полуупаренного щелока в промежуточных мылоотделителях, включаемых в схему выпарной станции. Плотность полуупаренного щелока при промежуточном отстаивании составляет 1,17... 1,20 г/см, что обеспечивает отсолку мыла за 45...60 мин. При отстаивании черного щелока только в баках перед выпаркой без возврата сгущенного щелока на доуплотнение удается собрать не более 40...45 % от общего количесгва мыла. При доуплотиении щелока за счет частичной рециркуляции сгущенного щелока коэффициент отсолки мыла повышается до 45...55 %, а при дополнительном отстаивании в мылоотделителях в процессе выпарки - до 55...65%.

На заводах выход мыла при счерпывании его со щелока учитывают обычно по сырому мылу, содержащему от 20 до 50 % черного щелока в виде влаги. Практически выход мыла колеблется в очень широких пределах; например, при варке сосновых балансов - от 40 до 100 кг сырого мыла на 1 т целлюлозы.

Основную долю органических веществ сульфатного мыла составляют смоляные и жирные кислоты: более 80 % при варке сосны и до 70 % при варке ели. Сульфатное мыло из ели содержит больше нейтральных и нерастворимых в эфире веществ, чем сосновое мыло. Соотношение между жирными и смоляными кислотами в различных образцах мыла из древесины хвойных пород, колеблется примерно от 40:60 % до 60:40 %. Среди жирных кислот преобладают линолевая, линоленовая, олеиновая и пальмитиновая, среди смоляных - декстропимаровая, абиетиновая и ее гомологи. Небольшая часть жирных и смоляных кислот оказывается окисленной до оксикислот. В минеральной части мыла содержится, кроме связанной щелочи, также небольшое количество карбоната натрия (0,2...0,3 %) и серы (около 0,3 %).

В качестве мылоотделителей применяются плоские и цилиндрические аппараты. Плоский мылоотделитель имеет высоту 600...800 мм, ширину 2... 3 м, длину 10...15л*. При непрерывном медленном движении щелока мыло отделяется и стекает в сбор-

ник. Недостатком такой конструкции является большой унос Щё

лока с мылом. "'

Этот недостаток устраняется при использовании вертикаль

ных мылоотделителей. Они представляют собой цилиндрический

резервуар диаметром 1м, высотой 10 м. Мыло поднимается в

верхнюю часть сборника; периодически снизу сливают вначале

щелок, а затем мыло. '■-'■■

При любом способе извлечения мыла движение щелока в мылоотделителе должно быть спокойным, ламинарным. При турбулентном движении всплывающее мыло снова растворяется в щелоке в зоне перемешивания.

5.3.2 Отделение мелкого волокна

Мелкое волокно при упаривании щелока способствует образованию отложений на внутренних поверхностях кипятильных труб, что резко снижает коэффициент теплопередачи; В отдельных случаях отложения могут полностью закупорить кипятильные трубы. Кроме того, мелкое волокно забивает сетки сепараторов, затрудняя отделение щелока от сокового пара. Образование отложений значительно повышается в присутствии сульфатного мыла, ^ь е/.

Содержание мелкого волокна в щелоке зависит от вида перерабатываемого сырья и от способа промывки целлюлозы. Для нормальной работы выпарной установки содержание мелкого волокна в упариваемом щелоке не должно превышать 10... 15 мг/л.

Наиболее широкое распространение для удаления из щелока мелкого волокна получили барабанные фильтры (рисунок 5.5). Щелок из накопительных баков после промывной установки подается в ванну фильтра, в которой вращается сетчатый барабан. Волокна осаждаются на сетке барабана, а отфильтрованный щелок проходит внутрь барабана, откуда отводится через торцевой патрубок. В ванне со стороны выхода сгущенного волокна установлен ножевой шабер, одна кромка которого соприкасается с поверхностью барабана. Слой массы перед шабером отдувается

от сетки при помощи паровой продувки, паровая труба установлена с внутренней стороны барабана. Сгущенная масса смывается с шабера водяным спрыском. Производительность таких фильтров составляет 2...3,9 м3 щелока в час с 1 м2 поверхности сетки. Остаточная концентрация мелкого волокна в отфильтрованном щелоке не должна превышать б... 10 "мг/л. Барабан обтягивают фильтрующей сеткой № 30...40 из кислотоупорной стали (номер сетки характеризуется числом нитей основы на 1 см).

Рисунок 5.5 - Барабанный фильтр для отделения волокна из черного щелока: 1 - паровой спрыск; 2,-: спрыск горячей воды.

На отечественных предприятиях получили распространение фильтры Урадхиммаша производительностью 150 лг^ щелока в час. Их характеристика: площадь фильтрующей поверхности барабана 6,28 м2, частота вращения барабана 1,64 мин"', угол погружения барабана в массу 210°, температура фильтруемого щелока 70...80 °С. Существенным недостатком работы этих фильтров является быстрое забивание сетки смесью сульфатного мыла и мелкого волокна и появление На сетке пены. Продувка сетки паром не обеспечивает эффективной очистки, поэтому фильтры часто останавливают для промывки и очистки сетки.

В отдельных случаях для улавливания мелкого волокна применяют вакуум-фильтры с волокнистым подслоем (типа Вако).

Уловленное волокно смешивают с упаренным щелоком, подаваемым на сжигание в содорегенерационный агрегат, или (реже) возвращают в поток непромытой целлюлозы.

5.3.3 Окисление черного щелока

Черный щелок после сульфатной варки содержит значительные количества неизрасходованного сульфида натрия. При выпарке в условиях вакуума в последних корпусах выпарной батареи усиливается водный гидролиз остаточного сульфида с выделением сероводорода:

Na,S + Н20 = 2NaOH + H2S.

Сероводород уходит с выхлопными газами вакуум-насосов и частично растворяется в конденсатах вторичного пара. В результате происходит значительное загрязнение сточных вод и атмосферного воздуха, растут потери серы (что в конечном счете снижает сульфидность варочного щелока) и усиливаются явления коррозии выпарных аппаратов. Чтобы воспрепятствовать названным отрицательным последствиям, производят продувку воздухом черного щелока перед выпаркой. При этом сульфид натрия окисляется в тиосульфат и другие продукты, которые хотя и могут подвергаться гидролизу, но без выделения сероводорода.

Основной процесс, происходящий при окислении черного щелока воздухом, изображают реакцией

2 Na2S + 2 02 + Н20 - 2 NaOH + Na2S203 + 900 кДж.

На самом деле реакция протекает сложнее. Сначала образуются полисульфиды через серию превращений по суммарному уравнению

16 Na2S + 7 02 + 14 Н20 = Na2S8 + 28 NaOH.

Эта стадия протекает очень быстро. Дальнейшее окисление образовавшихся полисульфидов может происходить по двум направлениям. При избытке кислорода полисульфиды превращаются в тиосульфат (основное направление реакции):

2 Na2Ss + 9 02 + 12 NaOH = 8 Na2S20, + 6 H20.

При недостатке кислорода из полисульфидов образуется ■элементная сера (побочное направление реакции):

2 Na2S8 + 02 + Н20 = 16 S + 4 NaOH.

Выделившаяся элементная сера реагирует с гидроксидом натрия с образованием тиосульфата и сульфида:

4 S + 6 NaOH = 2 Na2S + Na2S203.

В результате в растворе появляется сульфид натрия (т. е. происходит частичная реверсия сульфида) и тиосульфат.

Одновременно окисляются и находящиеся в щелоке дурно-пахнущие вещества. В частности, меркаптид натрия превращается в менее летучий диметилдисульфид:

4 CH3SNa + 2 02 + 2 Н20 = 2 CH3SSCH3 + 4 NaOH.

В результате окисления сульфида натрия в тиосульфат потери серы при выпаривании щелока сокращаются в 3...4 раза, а при полном окислении - до 90 %. В конденсате выпарной установки резко снижается содержание дурнопахнущих веществ, степень сульфидности зеленого щелока возрастает на 6...8 %, уменьшается загрязнение атмосферы и производственных стоков.

Процесс окисления замедляется при повышении концентрации щелока более 30 %. Оптимальной температурой является

60...70 °С, дальнейшее повышение температуры приводит к образованию элементной серы и снижению степени окисления.

Теоретический расход воздуха для полного окисления сульфида натрия и содержащихся в щелоке метилсернистых соединений составляет от 5 до 15 м на 1 м щелока. На практике, чтобы достигнуть удовлетворительной степени окисления сульфида натрия (порядка 85...95 % от общего его количества), используют примерно 10-кратный от теоретического расход воздуха.

Промышленные окислительные установки для сульфатного черного щелока можно разделить на три типа: пенные, пленочные (контактные) и турбулентные.

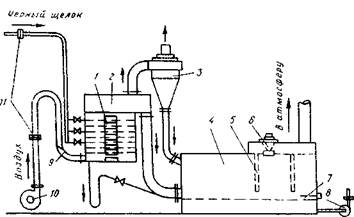

На рисунке 5.6 изображена схема пенной установки типа БТ-Метудер, используемая на ряде отечественных предприятий. Окисление щелока осуществляется в окислительной башне 1 диаметром 4 м и высотой 3 м,, внутри которой устроены семь горизонтальных полок из перфорированных пластин с отверстиями диаметром 4 мм. Черный щелок из баков подается в башню насосом и распределяется таким образом, что на верхнюю полку попадает около 50 % всего количества щелока, на третью - 30 %, на пятую - 20 %. С полки на полку щелок перетекает по переливным трубам. Вентилятор 10 через гидравлический затвор под давлением около 70 кПа нагнетает в башню воздух, который, проходя через отверстия в полках, превращает находящийся на них щелок в пену. Пена увлекается воздухом в камеру 2, откуда более тяжелая пена по широкой трубе стекает в пеносборник 4 диаметром 8 м и объемом 175 м~ с тремя механическими пено-разбивателями б. Более легкая пена вместе с воздухом попадает в циклоп 3 и стекает в тот же пеносборник. Окисленный щелок откачивается на выпарку. Отработанный воздух из циклона и пе-носборника отводится в дезодорирующие скрубберы. Установка окисляет около 40 м /ч черного щелока с концентрацией 20...22 %. Расход воздуха составляет около 70 м3/м3 щелока, степень окисления сульфида 80...85 %.

Рисунок 5.6 - Схема установки системы БТ-Метудер для окисления черного щелока: / - окислительная башня; 2 - пенная камера; 3 - циклоп; 4 -пеносборник; 5 - сливные трубы; в - пеноразбиватсль; 7 - указатель уровня; 8 насос для подачи щелока на выпарку; 9 -клапан; 10 - вентилятор; II- расходомеры

Пенные окислительные установки обеспечивают хороший контакт фаз и достаточно высокую степень окисления сульфида, но при окислении шелоков от варки смолистой хвойной древесины работают с перебоями и периодически полностью забиваются пеной, что приводит к вынужденным остановам. Затруднений от пенообразования можно в значительной степени избежать, если подвергать окислению полуупаренный щелок с концентрацией 40...44%.

На рисунке 5.7 показана технологическая схема окислительной установки контактного типа. Она состоит из башни, разделенной на две ступени окисления 1 и 2. Ступени работают по щелоку последовательно, а по воздуху параллельно. В первую ступень башни подается смесь свежего воздуха и несконденсиро-

вавшихся газов выпарной установки, во вторую ступень - только чистый воздух. Башня заполнена насадкой из гофрированных асбоцементных плит, набранных в пакеты. Пакеты по отношению друг к другу развернуты на 90°, что способствует турбулизации пленки щелока, стекающей сверху башни.

Рисунок 5.7 - Схема окислительной установки пленочного типа: 1,2 - ступени окислительной башни; 3 - распределительные форсунки; 4 - пеноот-стойник; 5 - камера непоглощенного газа; 6 - пеногаситель; 7 - газопро-мывпая башня; 8 - дезодорационная колонна

Черный щелок, предварительно укрепленный до содержания сухих веществ 20...24 %, закачивается в верхнюю часть первой ступени башни. Для равномерного распределения по сечению башни установлены форсунки 3. Одновременно в верхнюю часть башни подается вентилятором высокого давления смесь воздуха и несконденсировавшихся газов. Движение щелока и воздуха

прямоточное, чем предотвращается сильное вспенивание. Окисление происходит в результате контакта кислорода воздуха и щелока, стекающего тонкой пленкой по поверхности плит. Подаваемые на первую ступень башни несконденсировавшиеся газы частично абсорбируются черным щелоком, поглощаясь остаточным гидроксидом натрия; они могут предварительно промываться в дезодорационной колонне 8.

Окисленный в первой ступени и частично вспененный щелок стекает в пеноотстойник 4, разделенный перегородкой на два отделения. Непоглощенные в первой ступени газы удаляются в сборную камеру 5. В первом отделении пеноотстойника образовавшаяся на первой ступени окисления пена гасится механическими пеногасителями 6. Щелок из первого отделения пенос-борника насосом подается в верх второй ступени окисления, где также равномерно распределяется по всему сечению башни.

Во второй ступени башни щелок контактирует с чистым воздухом и окончательно окисляется. Во втором отделении пе-носборника собирается окисленный щелок, а образовавшаяся пена гасится пеногасителями, после чего щелок откачивается на выпарную установку. Воздух и непоглотившиеся во второй ступени газы подаются на дополнительную очистку в газопромывную башню 7.

В нижней части башни газы промываются кислой оборотной водой из отбельного отдела или специально приготовленной хлорной водой. Непрореагировавший хлор и другие кислые газы поднимаются во вторую секцию башни и орошаются щелочным раствором. Очищенный от дурнопахнущих газов воздух выбрасывается в атмосферу.

Установки пенного типа имеют ряд технологических преимуществ по сравнению с установками пленочного типа. При плотности окисленного щелока 1,1 г/см, температуре 80...85 °С и при нормальной работе установки степень окисления сульфида натрия превышает 95 %, метилмеркаптана - 98 %, диметилсуль-фида и диметилдисульфида - 99 %. Для достижения высокой эффективности работы и сокращения пенообразования щелок не

должен содержать мыла более 0,3...0,4 %.

Из группы турбулентных окислительных установок заслуживает упоминания установка типа Лурги, в которой окне-* ление щелока происходит под давлением 0,8 МПа в змеевике с диафрагменными перегородками. Энергичная турбулизация обеспечивает необходимую поверхность контакта между щелоком и воздухом. Продолжительность реакции составляет всего 1 мин, что достаточно для получения высокой степени окисления. Турбулентные установки значительно реже применяются на практике, нежели пенные и пленочные.

Основным эксплуатационным затруднением в работе всех типов окислительных установок остается ценообразование. Серьезные затруднения в работе окислительных установок, в особенности пенных, привели к тому, что многие сульфатцеллю-лозные заводы предпочитают обходиться без них. В некоторых случаях во избежание ценообразования окисляют сгущенный щелок. При этом теряются такие преимущества, как сокращение потерь серы при выпарке и уменьшение коррозии выпарных аппаратов, но достигается некоторое сокращение потерь серы при сжигании щелоков. Наиболее рациональным считается двукратное окисление щелоков - перед выпаркой и после выпарки. Такие схемы используются на некоторых американских предприятиях.

Для окисления черного щелока, кроме атмосферного воздуха, может быть использован чистый кислород. Установлено, что при окислении кислородом небольшая часть сульфида переходит в сульфат, а остальная - в тиосульфат. Поскольку объемный расход кислорода примерно в 5 раз меньше, чем воздуха, щелок при окислении кислородом пенится значительно меньше. На практике чистый кислород пока не используют по экономическим соображениям, хотя опыты в заводском масштабе указывают на целесообразность применения этого метода.

5.4 Техника выпарки щелоков 5.4.1 Выпарные аппараты

Для выпарки сульфатных и натронных щелоков применяются вертикальные выпарные аппараты пленочного типа с длинными трубами. По конструкции их можно разделить на одно-, двух- и трехходовые, по принципу действия - на аппараты с восходящей и падающей пленкой.

В составе современных мощных выпарных станций применяются выпарные аппараты пленочного типа, имеющие поверхность нагрева свыше 1500 м и длину труб до 9 м. В качестве примера на рисунке 5.8 показан выпарной аппарат системы Ро-зенблада с поверхностью нагрева 1700 м". Аппарат имеет 1350 труб из нержавеющей стали диаметром 50 мм и длиной 8,5 м. Кипятильник и сепаратор представляют собой единую конструкцию. Общая высота аппарата 14 м.

Для увеличения коэффициента теплопередачи пленочные выпарные аппараты часто выполняются двухходовыми. Нижняя щелоковая камера делится вертикальной перегородкой на две части. Нижняя часть сепаратора под отбойным зонтом также имеет перегородку. Предварительно подогретый щелок входит в первую половину щелоковой камеры, выбрасывается вверх по половине пучка трубок, возвращается из сепаратора во вторую половину щелоковой камеры и проходит вторую половину пучка. Скорость движения щелока по трубкам в двухходовом выпарном аппарате примерно в 2 раза больше, чем в одноходовом, что и обеспечивает увеличение коэффициента теплопередачи.

Выпарные аппараты с падающей пленкой появились сравнительно недавно. На рисунке 5.9 показана схема устройства такого аппарата, представляющего собой как бы поставленный «с ног на голову» нормальный пленочный аппарат: кипятильник 2 располагается вверху, сепаратор 4 - внизу.

Рисунок 5.8 - Выпарной аппарат системы Розенблада; 1 - кипятильный корпус; 2 - отражатель; 3 - ввод греющего пара; 4 - верхняя трубная решетка; 5 - отвод сокового пара; 6 - сепаратор; 7 - дефлектор; 8 &. отвод для упаренного щелока; 9 - регулятор уровня; 10 - кипятильные трубы; 11 -спиральный теплообменник; 12 - конденсатоотводчик; 13 - нижняя щело-ковая камера; 14 - нижняя трубная решетка

Щелок поступает в верхнюю щелоковую камеру / и стекает по стенкам кипятильных труб в виде пленки, подгоняемой образующимся паром. В сепараторе вторичный пар отделяется с помощью решетки 7 и отводится через патрубок 3. Сгущенный щелок собирается в нижней каморе 5 и выводится через штуцер б. Греющий пар входит в кипятильник через штуцер 9, конденсат удаляется через патрубок 8. Такие аппараты обеспечивают более высокий коэффициент теплопередачи, чем нормальные аппараты с восходящей пленкой.

Пленочные длиннотрубные аппараты, работающие в составе 5...7-корпусных батарей, развивают паропроизводительность от 12 до 22 кг/(м2-ч).

|

Рисунок 5.9 - Выпарной аппарат с падающей пленкой системы Лурги: / - верхняя щелоковая камера; 2 - кипятильник; 3 - патрубок отвода вторичного пара; 4 - сепаратор; 5 - нижняя камера; 6 -.штуцер выхода сгущенного щелока; 7 - решетка; 8 - патрубок удаления конденсата; 9 - штуцер входа греющего пара

При выпарке щелока до высоких концентраций (60...65 % сухого вещества) на современных предприятиях используют пленочные аппараты с принудительной циркуляцией. Их либо включают в состав батареи в качестве последних по ходу щелока корпусов, либо устанавливают в дополнение к батарее в качестве концентраторов, обогреваемых свежим паром.

На рисунке 5.10 представлена конструкция двухходового концентратора типа Розенлев-Свенсона с наружными циркуляционными трубами. Циркуляция осуществляется центробежным насосом, который забирает щелок из нижней части сепаратора и подает его в правую половину нижней ще-локовой камеры кипятильника. По

|

|

|