|

Режущие и вспомогательные инструменты

|

|

|

|

Режущие инструменты закрепляют в шпинделе или на суппорте станка с помощью разнообразных вспомогательных инструментов (оправок, втулок, патронов, державок, блоков). Инструменты станков с ЧПУ должны отвечать следующим требованиям: отличаться высокой режущей способностью; обеспечивать долговечность и надежность работы; обеспечивать благоприятные условия стружкоотвода; характеризоваться стабильностью качества и высокой стойкостью; обладать возможностью настройки на размер вне станка; быть технологичными в изготовлении и относительно простыми по конструкции.

Практика показала, что обеспечение этих требований возможно только при создании для отдельных групп станков систем инструментов. Системой инструментов называют минимальный по количеству и строго регламентированный по исполнению набор вспомогательных режущих инструментов, позволяющий в обработке все технологические возможности данной группы станков.

Отраслевым руководящим техническим материалом установлены три системы, регламентирующие номенклатуру и основные размеры вспомогательных инструментов для станков с ЧПУ: сверлильно-расточной и фрезерной групп; токарной группы — вспомогательный инструмент с цилиндрическим хвостовиком; токарной группы — вспомогательный инструмент с базирующей призмой.

На станках с ЧПУ успешно используют не только новую номенклатуру и типаж режущих инструментов, но и новые инструментальные материалы, позволяющие резко интенсифицировать процесс резания за счет работы на высоких скоростях. Применение новых материалов не является уделом только программных станков, однако ряд особенностей способствует наиболее эффективному использованию новых материалов именно на них. Станки с ЧПУ имеют более высокие пределы частот вращения шпинделя, обладают более высокими, чем станки с ручным управлением, мощностью, жесткостью, виброустойчивостью и плавностью перемещения рабочих органов. Зона резания станков с ЧПУ хорошо ограждена, защищая рабочего от стружки и брызг охлаждающей жидкости. Скорости перемещения рабочих органов могут быть весьма большими, так как благодаря автоматизации нет ограничений на реакцию человека в связи с изменением ситуации. К новым эффективным режущим материалам можно отнести синтетические сверхтвердые инструментальные материалы (СТМ), режущую микералокерамику и твердые сплавы со сверхтвердыми покрытиями карбидом и нитридом титана.

|

|

|

Режущие инструменты могут быть мерными, немерными и промежуточными. Полностью мерными инструментами являются развертки, метчики, зенкеры. К немерным следует отнести токарные резцы, у которых вершина режущей кромки не имеет точных расстояний от трех базовых плоскостей. Промежуточное исполнение имеют сверла, в диаметральном направлении они являются мерными, в осевом направлении их вершина занимает переменное положение в зависимости от числа переточек режущих кромок.

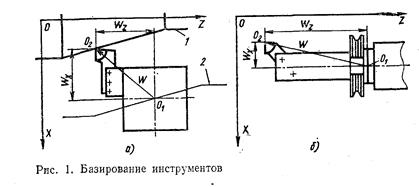

Программист рассчитывает перемещение одной из характерных (отсчетных) точек, принадлежащих рабочему органу станка. Так, на токарных станках с поворотной головкой (рис. 1, а) чаще всего отсчетная точка О1 совмещается с проекцией оси поворота головки на координатную плоскость осей X и Z. В расточных, фрезерных, сверлильных и многооперационных станках (рис. 1, б) отсчетная точка О1 находится на оси шпинделя у его переднего торца. Вершина режущего инструмента 02 отстоит от отсчетной точки на некотором расстоянии W = ]/Wx + Wh где Wx и Wz — проекции вектора W на координатные оси X и Z. Координаты Wx и Wz, учитывающие оптимальные вылеты режущих инструментов, проставляют в каталогах инструментов. Используя каталоги, программист рассчитывает траекторию 2 перемещения отсчетной точки, представляя обрабатываемую поверхность 1 в виде кривой, равноотстоящей от программируемой точки на расстояние W.

|

|

|

Из изложенного ясно, сколь важно настроить инструменты таким образом, чтобы их вершины отстояли от отсчетной точки точно на предусмотренных управляющей программой координатных расстояниях. Решению этой задачи служит настройка инструментов на размер. Этапы подготовки и настройки инструментов состоят из следующих видов работ: подбор режущих и вспомогательных инструментов по номенклатуре; проверка годности к работе; при необходимости ремонт и заточка; настройка на размер; доставка наборов режущих и вспомогательных инструментов к станку.

Для сокращения времени настройки станка эти работы выполняют заблаговременно вне рабочего места станка с ЧПУ, чаще всего на специализированных участках настройки инструментов.

|

|

|