|

Устройство кровли на основе ПВХ мембран (часть 2)

|

|

|

|

Устройство кровли на основе ПВХ мембран (часть 2)

Об устройстве плоских кровель на основе полимерных мембран рассказывает

ЛАТЫШЕВ С. А., руководитель направления «Полимерные мембраны»

Службы технической поддержки корпорации ТехноНИКОЛЬ.

Укладка полимерных мембран ТехноНИКОЛЬ

Информация, данная в этом разделе, поможет исполнителю монтажных работ выполнить устройство кровли в соответствии с требованиями корпорации ТехноНИКОЛЬ. Также это поможет проектировщику оценить законченные работы.

Выбор оборудования для сварки

Сварка полимерных мембран осуществляется при помощи горячего воздуха специальным сварочным оборудованием. При сварке применяется автоматическое, полуавтоматическое либо ручное оборудование.

Для сварки рядового кровельного шва рекомендуется применять автоматическое сварочное оборудование. Полуавтоматическое оборудование применяется на горизонтальных, вертикальных и наклонных поверхностях. Ручное сварочное оборудование, как правило, применяется там, где нет возможности применить автоматическое.

Рекомендуемые модели автоматического сварочного оборудования Leister Varimat V (230 В — 4600 Вт; 380 В — 5700 Вт) или Herz Laron (230 В — 4600 Вт; 380 В — 5700 Вт) с шириной шва 40 мм.

Рекомендуемая модель полуавтоматического оборудования — Leister Triac Drive. Leister Varimat и Herz Laron в исполнении на 230 В — рекомендуется применять при температуре воздуха не ниже +10° С.

Рекомендуемые модели ручных сварочных аппаратов — Leister Triac S и Leister Triac PID с комплектом насадок и прижимных роликов. Рекомендуемые модели ручных сварочных аппаратов — Leister Triac S, Leister Triac PID, Herz Rion, Herz Eron с комплектом насадок.

Ручное и автоматическое оборудование перед началом сварки необходимо прогреть до достижения нужной температуры. Перед выключением оборудования для остывания нагревательного элемента необходимо дать аппарату поработать не менее 5 мин в положении регулятора температуры «ноль градусов».

Применение ручного оборудования требует обязательного использования силиконового, тефлонового или латунного прикаточного ролика. Силиконовый ролик шириной 40 мм рекомендуется применять для сварки ПВХ мембран ТехноНИКОЛЬ. Тефлоновый прикаточный ролик шириной 28 мм рекомендуется применять для сварки ТПО-мембран ТехноНИКОЛЬ. Узкий латунный ролик применяют в труднодоступных местах, например, при устройстве примыканий.

|

|

|

Рис. 30. Полуавтоматическое сварочное оборудование Leister Triac Drive

При применении ручных сварочных аппаратов Leister Triac, Herz Rion, Herz Eron рекомендуется применять щелевые насадки шириной 20 мм либо 40 мм. Насадки шириной 40 мм применяются при устройстве рядового шва, шириной 20 мм — при устройстве сложных деталей и примыканий.

Запрещается проводить сварку мембран ТехноНИКОЛЬ открытым пламенем либо другим нерекомендованным способом. При угле кровли более 30° вместо Leister Varimat рекомендуется применять полуавтоматический сварочный аппарат Leister Triac Drive (рис. 30).

Сварной шов

Основными параметрами сварки автоматическим оборудованием являются (рис. 31): температура горячего воздуха на выходе из сопла; скорость движения сварочного аппарата; воздушный поток-если оборудование допускает его регулировку; прикаточное давление аппарата. Минимальная ширина сварного шва составляет 30 мм.

Рис. 31. Схема сварки

Основными параметрами сварки ручным оборудованием являются: температура горячего воздуха на выходе из сопла; давление прикаточного ролика (создается рукой); скорость движения вдоль шва.

Рис. 32. Схема испытания сварного шва

На параметры сварки оказывают влияние параметры окружающей среды. Параметры сварки должны подбираться в начале каждого рабочего дня, а также при существенном изменении состояния окружающей среды (температура, влажность, сила ветра) или после любых длительных перерывов в работе.

|

|

|

Рис. 33. Когезионный разрыв сварного шва армированной и неармированной мембраны

При температуре воздуха +20 °С и нормальной влажности рекомендуемыми параметрами автоматической сварки являются: для ПВХ мембран 450 °С при скорости движения автомата 2 м/мин. Параметры необходимо подбирать посредством пробной сварки. Пробная сварка проводится на 2 кусках мембраны длиной не менее 1 м. Признаками качественного сварного шва являются:

• ширина не менее 30 мм;

• когезионный разрыв шва (обнажение армирующего слоя одного из свариваемых кусков мембраны по всей ширине при разрыве шва, рис. 33);

Рис. 35. Проверка качества сварного шва при помощи Leister Examo

• наличие глянцевого следа шириной около 1 см вдоль всего шва;

• наличие небольшого вытека вещества нижнего слоя вдоль шва (рис. 34);

• отсутствие складок на шве;

• отсутствие признаков перегрева материала. Надежность шва и правильность подбора параметров сварки определяют также испытанием на разрыв вырезанного участка шва шириной 50 мм путем нагружения образца грузом 15 кг в течение 10 с. Шов считается качественным, если тестируемый образец не расслаивается. Кроме того, для проверки шва можно воспользоваться тестовым оборудованием Leister Examo (рис. 35). Решающим признаком качественного шва является когезионный разрыв.

Рис. 34. Проверка качества сварного шва:

А- визуальная; Б — при помощи плоскошлицевой отвертки; В — при помощи специальной чертилки

Причинами неудовлетворительного качества сварки могут являться:

• неправильный подбор соотношения скорости и температуры сварки;

• недостаточное давление прикаточного ролика при ручной или автоматической сварке;

• наличие загрязнений в области сварного шва;

• скачки напряжения в сети;

• загрязнение насадок сварного аппарата;

• неправильный выбор сварочного оборудования;

• неровность или повышенная мягкость основания.

Рис. 35. Проверка качество сварного шва при помощи Leister Examo

Перед сваркой поверхности мембраны в области будущего сварного шва должны быть очищены от загрязнений, влаги.

|

|

|

Рис. 36. Вырезание тестовой полоски из сварного шва

При сварке мембран на основе ТПО имеет место быть «проблема олигомеров».

Полипропилен, на основе которого производятся ТПО мембраны, содержит в своем составе олигомеры — частицы полимера с очень маленькой молекулярной массой, которые не способны создавать устойчивые соединения. При воздействии солнечного ультрафиолета на материал, олигомеры мигрируют на поверхность, создавая там пленку, препятствующую свариванию. Эта проблема решается путем проведения механической очистки поверхностей, подлежащих сварке, очистителем для ТПО, либо применением специальных насадок при автоматической сварке. «Терка» на насадке обдирает поверхность материала, механически удаляя пленку. Насадка не предназначена для ПВХ мембраны. Если материал сваривается сразу же после того, как был раскатан рулон, очистку допускается не проводить.

Ручная сварка производится в 3 прохода: за первый проход полотнища материала точечно прихватываются относительно друг друга вне области сварного шва для недопущения их смещения и, как следствие, образования складок. За второй проход на расстоянии 30 мм от края шва выполняется «карман» для того, чтобы горячий воздух оставался в области сварки и не уходил под кровельный ковер. За третий проход выполняется непосредственно сварной шов.

При ручной сварке движение прикаточного ролика должно быть параллельно соплу насадки аппарата ручной сварки, примерно в 5 мм от него. Край насадки должен выступать из-под верхнего полотнища кровельного ковра примерно на 2-3 мм.

Принцип сварки за три прохода распространяется на устройство всех швов и выполнение всех деталей на кровле.

Сварка автоматическим оборудованием производится, как правило, в 1 проход. «Воздушный карман» создается самим автоматом при помощи специальной «гусеницы». При сильном ветре и/или на кровлях с большими поперечными уклонами можно применить сначала точечную фиксацию (прихватку) полотнищ мембраны вне зоны сварного шва, чтобы она не съезжала и не было образования складок при сварке.

Благодаря наличию «воздушных карманов» при ручной и автоматической сварке горячий воздух не проникает под кровельный ковер. Поэтому при укладке мембраны на утеплитель на основе пенополистирола горячий воздух не может нанести вред утеплителю.

|

|

|

Рис. 37. Приводные ролики аппарата Twinny 1

Качество сварного шва определяется только после полного остывания (не менее 10 мин). Первоначально качество шва определяется при помощи тонкой шлице-вой отвертки (рис. 34. 6), либо «чертилки» (рис. 34. в), которая проводится вдоль шва с небольшим давлением. Затем вырезается полоса шва шириной 30 мм и разрывается.

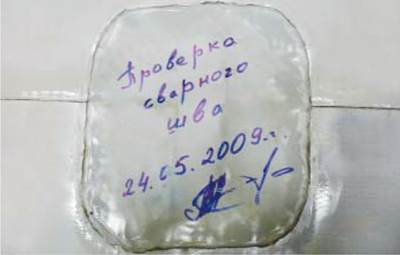

Рис. 38. Знак качества сварного шва

Решающими параметрами качества шва являются ширина шва 30 мм и когезионный разрыв. Место, где была вырезана полоса, перекрывается знаком качества (заплата должна перекрывать вы рез не менее чем на 50 мм в каждую сторону), края которой скругляются, и на которой ставится дата испытания и подпись кровельщика (рис. 38). Данные об испытаниях швов прикладываются к акту приемки кровли.

Качество сварного шва на кровле рекомендуется контролировать путем вырезания и разрывания полоски через каждые 150— 200 м шва (рис. 36).

При обнаружении дефекта сварки края шва дефект может быть устранен при помощи ручного сварочного аппарата. При обнаружении складок, пустот, нарушений целостности самой мембраны необходимо выполнить ремонт таких участков наложением заплат. Заплата должна перекрывать повреждение не менее чем на 50 мм по всем направлениям. Края заплаты скругляются. Загрязненная поверхность ПВХ мембран очищается водным раствором нейтрального моющего средства (на пример «Fairy»).

Рис. 39. Проверка герметичности с использованием сквозного канала

При монтаже балластных кровель можно применять сварочные аппараты горячего клина, например Leister Twinny Т. Особенность аппарата в том, что ему не требуется ровная поверхность для сварки. Приводные ролики (рис. 37) зажимают мембрану, и аппарат движется по поверхности мембраны. Сварной шов характеризуется наличием сквозного канала, который можно использовать в качестве проверочного. Для этого концы шва герметизируются и при помощи специального штуцера в канал закачивается воздух под давлением 2 атм. Если в течение 10 мин давление не падает -значит шов герметичный (рис. 39). Данный аппарат нельзя применять в системах с механической фиксацией.

Рис. 40. Инструмент для подрезки нижнего полотна мембраны

При устройстве гидроизоляционного ковра из полимерных мембран рекомендуется избегать Х-образных соединений полотнищ. Т-образные соединения должны быть устроены «вразбежку» и разнесены по поверхности кровли. Расстояние между ними должно быть не менее 300 мм.

Для улучшения качества Т-образного сварного соединения рекомендуется производить подрезку фаски нижнего полотнища мембраны специальным режущим инструментом либо инструментом для педикюра со сменными лезвиями (см. рис. 40 ).

|

|

|

|

|

|