|

Техническая характеристика

|

|

|

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ЛАБОРАТОРНЫМ ЗАНЯТИЯМ

ПО ДИСЦИПЛИНЕ

«ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ И РЕГУЛИРУЮЩИЕ ОРГАНЫ»

ЛУГАНСК 2002

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ВОСТОЧНОУКРАИНСКИЙ НАЦИОНАЛЬНЫЙ

УНИВЕРСИТЕТ

имени Владимира Даля

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ЛАБОРАТОРНЫМ ЗАНЯТИЯМ

ПО ДИСЦИПЛИНЕ

«ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ И РЕГУЛИРУЮЩИЕ ОРГАНЫ»

(для студентов специальности «Автоматизированное управление технологическими процессами»)

У Т В Е Р Ж Д Е Н О

на заседании кафедры

автоматики и систем управления.

Протокол №6 от 15.11.02

Луганск 2002

УДК 621.75

Методические указания к к лабораторным занятиям по дисциплине

“Исполнительные механизмы и регулирующие органы” (для студентов специальности 7.0925.01 «Автоматизированное управление технологическими процессами»)/ Сост.: А. В. Верховодов, - Луганск: Изд-во Восточноукр. нац. ун-та им.В.Даля, 2002.- 48с.

Приведены материалы, необходимые для выполнения лабораторных работ по дисциплине «Исполнительные механизмы и регулирующие органы». Даны сведения о конструкции пневматических и электрических исполнительных механизмов. Приведены указания по выполнению работ, необходимом содержании отчетов, контрольные вопросы, список рекомендуемой литературы.

Составитель А. В. Верховодов, доц.

Отв. за выпуск Ю. П. Коробецкий, проф.

Рецензент С. К. Рамазанов, проф.

Лабораторная работа 1

Изучение пневматического привода робота МП-9С

Ц е л ь р а б о т ы: изучение конструкции и принципов работы пневматического привода робота.

Общие положения

Пневматический робот МП-9С предназначен для автоматизации технологических процессов в промышленности. При этом исполнительное устройство робота осуществляет захват, перенос и установку детали по заданным координатам рабочей зоны.

|

|

|

Техническая характеристика

Грузоподъёмность - 0,2 кг

Выдвижение исполнительного устройства - 180 мм

Подъём ИУ - 30 мм

Поворот ИУ - 120°

Точность позиционирования - ±0,05 мм

Тип привода - пневматический

Рабочее давление воздуха - 0,4 - 0,5 МПа

Тип системы управления - цикловая

Число точек позиционирования по каждой степени подвижности 2

Масса манипулятора - 32 кг

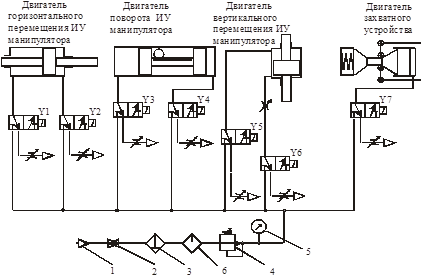

Схема привода приведена на рис.1. Функционально пневматический привод данного робота можно разделить на следующие узлы:

- узел подготовки сжатого воздуха;

- узел распределения сжатого воздуха;

- узел исполнительных двигателей;

- система передачи сжатого воздуха между устройствами привода.

Сжатый воздух через входной штуцер 1, запорный вентиль 2, влагоотделитель 3, регулятор давления 4, маслораспылитель 6 по магистралям поступает к соответствующим распределительным устройствам.

С помощью регулятора давления 4 производится настройка давления сжатого воздуха, поступающего к элементам привода.

Маслораспылитель 6 обеспечивает распыление в потоке сжатого воздуха масла, необходимого для смазки трущихся элементов исполнительных двигателей и распределителей.

Контроль давления сжатого воздуха, поступающего к устройствам робота, выполняется визуально по манометру 5. Манометр установлен за регулятором давления.

|

Рис.1. Пневматическая схема привода

Рис.1. Пневматическая схема привода

Блок подготовки воздуха выполняется автономно и входит в комплект манипулятора.

Блок распределения сжатого воздуха включает в себя устройства, с помощью которых по заданной программе можно выполнять открытие или закрытие доступа сжатого воздуха в рабочие полости исполнительных двигателей. В роботе МП - 9С используются распределители клапанного типа с электроуправлением, нормально закрытые. На каждое движение ИУ в роботе установлен автономный электроклапан. Для повышения надёжности робота дополнительно установлен запасной электроклапан.

|

|

|

В качестве исполнительных двигателей в схеме робота используются пневматические цилиндры с прямолинейным движением поршня одно - или двустороннего действия. На каждую степень подвижности предусматривается исполнительный двигатель, конструкция которого обеспечивает заданные линейные перемещения, скорости и усилия. Захватное устройство также имеет пневматический двигатель.

Подача сжатого воздуха в рабочую полость цилиндра осуществляется через открытый электроклапан, при этом выход воздуха из нерабочей полости цилиндра в атмосферу выполняется через другой открытый электроклапан.

Регулировка скорости выходного звена двигателя в пневматических приводах осуществляется путём изменения расхода сжатого воздуха на входе или выходе двигателя. Конструктивно это выполняется в виде пневматического дросселя, где проходное сечение регулируется в зависимости от требуемой скорости. В данной схеме каждый электроклапан снабжен дросселем на выходе, регулируемым поворотом регулировочного винта.

Последовательность и число движений ИУ робота определяется набором программы на пульте ЭЦПУ - 6030.

Сигнал о завершении заданного движения поступает с электромагнитных контактов (КЭМ). Срабатывание контактов происходит при приближении к ним постоянных магнитов, установленных на подвижных частях пневматического двигателя.

Торможение двигателя ИУ при подходе к конечному положению осуществляется гидравлическими демпферами - при выдвижении и повороте, при подъёме или опускании - за счет дросселирования сжатого воздуха на входе и выходе из цилиндра.

В корпусе манипулятора размещены механизм подъёма и поворота ИУ, блок распределения воздуха, выполнены пневмо- и электроразводка. Для удобства обслуживания корпус имеет съемный кожух и две боковые крышки.

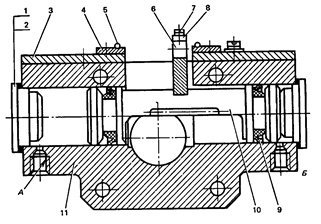

Механизм подъёма (рис.2) состоит из корпуса 4, штока 2, крышек 6, 7, 10. Рабочие полости цилиндра герметизируются манжетами 5, 9 и прокладками.

|

|

|

|

Рис.2. Конструкция механизма подъёма

Особенностью механизма подъёма является выполнение конструкции в виде неподвижного штока и подвижного корпуса цилиндра. Для улучшения динамики работы при подъёме и опускании поршень имеет различные рабочие площади.

Внутри штока на подшипниках 8 установлен вал 1 механизма поворота.

Достижение заданного хода вертикального движения выполняется регулировкой механических упоров, которые установлены на неподвижной направляющей в корпусе манипулятора. На этих же упорах установлены КЭМы вертикального перемещения, на подвижном корпусе - соответствующие им постоянные магниты. Конструкция крепления КЭМов позволяет производить их точную регулировку для обеспечения надёжного срабатывания. При подаче сжатого воздуха через прямое концевое соединение 3 в полость А или Б корпус цилиндра 4 перемещается.

|

Рис.3. Конструкция механизма поворота

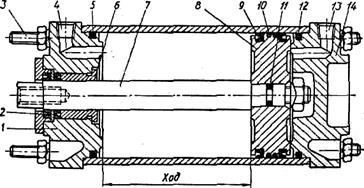

Механизм поворота (рис.3) состоит из корпуса цилиндра 11, в котором перемещается шток 10. Средняя часть штока выполнена в виде рейки, зубья которой входят в зацепление с валом поворота, установленного в штоке механизма подъёма. Шток 10 уплотняется манжетами 9, фланцами 1 с прокладками 2. На штоке 10 закреплена винтом 7 планка 8 с магнитом 6, на корпусе 11 установлены планки 3 и платы 4 с КЭМами 5.

При подаче воздуха в пневмоцилиндр через отверстия А и Б поступательное движение штока - рейки 10 преобразуется во вращательное движение вала.

В верхней части вала установлена муфта, предназначенная для соединения исполнительного устройства робота с валом механизма поворота. Муфта 1 имеет упоры 2 (рис.4), которые обеспечивают заданный угол поворота. Регулировка угла поворота выполняется с помощью упоров 4. При осуществлении поворота упор 2 касается выступа 3 гидравлического демпфера и дожимает его до конечного положения

|

Рис.4. Расположение упоров механизма поворота

|

Рис.5. Конструкция исполнительного устройства робота

Исполнительное устройство робота (рис.5) обеспечивает выдвижение захватного устройства в рабочую зону. Конструкция ИУ содержит следующие основные детали: корпус 13, шток с поршнями 10, направляющую 17, основные упоры 8 и 15, регулировочные упоры 7 и 14 с винтом 6, амортизатор 12. В корпусе 13 установлена гильза 2 с уплотнением 3, которая служит корпусом цилиндра ИУ. В гильзе перемещается шток с поршнем 10. Шток уплотняется манжетой 5. Сжатый воздух проводится к прямому концевому соединению 11. Направляющая 17 служит ограничителем вращения штока захватного устройства вокруг оси. Смазка направляющей производится через маслёнку 6.

|

|

|

Под крышкой 1 корпуса установлены КЭМы 4, на упорах 8 и 15 - магниты 9.

При подаче сжатого воздуха в соответствующую полость цилиндра шток с направляющей 17 и упорами 7, 8, 14, 15 перемещается. На конечном участке движения упор 8 или 15 касается штока амортизатора 12 и перемещает его до конечного положения. Одновременно магнит 9 подходит к КЭМу 4, который срабатывает и выдаёт сигнал об окончании движения.

Перемещение ИУ регулируется соответствующей установкой упоров 7, 8, 14, 15. С помощью микровинта 6 выполняется точная настройка хода штока. Гидравлические демпферы угла поворота и выдвижения захватного устройства по принципу действия аналогичны: энергия движения механических элементов преобразуется в энергию дросселирования потока жидкости через зазор с переменным проходным сечением.

|

Конструкция демпфирующего устройства представлена на рис.6.

Рис.6. Амортизатор руки: 1 – шток; 2 – винт; 3 – крышка; 4 – прокладка; 5 – втулка; 6 – кольцо резиновое; 7 – втулка; 8 – фланец; 9 – винт; 10 – игла; 11 – кольцо резиновое; 12 – стержень; 13 – корпус; 14 – винт

Амортизатор руки предназначен для обеспечения плавного торможения подвижных элементов руки при выходе на упор.

Амортизатор состоит из корпуса 13, в котором установлены два притертых дополнительно уплотненных резиновыми кольцами штока 1, регулировочной иглы 10, притертого стержня 12, втулок 5 и 7, уплотненных кольцами 6 и фланцев 8. Под крышкой 3 размещен заполненный маслом подпиточный резервуар А.

При перемещении штока 1 вначале происходит перекрытие отверстия, соединяющего подпиточный резервуар со штоковой полостью, а затем отсеченный объем масла по каналу, задросселированному иглой 10, передавливается в противоположную штоковую полость, образующуюся при выдвижении противоположного штока 1. При полном вдавливании штока 1 происходит перекачка масла в противоположную полость, полное выдвижение противоположного штока 1 и соединение образовавшейся штоковой полости с подпилочным резервуаром А. Наличие подпиточного резервуара позволяет компенсировать возможные утечки масла и обеспечивает надежную работу амортизатора.

|

|

|

Подпиточный резервуар А заполняется индустриальным маслом

И-20А ГОСТ 20799-75. Верхний уровень масла должен быть на 1—2 мм ниже плоскости корпуса, а нижний уровень масла должен быть на 1—2 мм выше плоскости днища резервуара. После заполнения амортизатора маслом производится удаление воздуха из внутренних объемов путем прокачки, т. е. перемещением штоков добиваются прекращения выделения воздушных пузырьков. После прокачки доливается масло до необходимого уровня. Регулировка амортизатора сводится к обеспечению плавного торможения, для чего устанавливается необходимое проходное сечение иглой 10.

|

Привод захватного устройства выполнен в виде цилиндра с прямолинейным движением поршня одностороннего действия, рис.7.

Рис.7. Схват: 1,2 – корпус; 3 – шарикоподшипник; 4 – рычаг; 5 – поршень; 6,7 – пружина; 8 – шток; 9 – винт

При подаче воздуха в полость цилиндра поршень движется вправо, при этом скосами на внешней стороне поршня действует на рычаги захватного устройства, сжимая его. При снятии давления воздуха обратный ход поршня выполняется под действием возвратной пружины. При этом рычаги захватного устройства разжимаются под действием пружины рычагов. Размах рычагов можно регулировать специально предусмотренными винтами.

Порядок выполнения работы

1. Изучить принцип работы и конструкцию приводов, используя описание и реальную конструкцию. При изучении конструкции необходимо снять кожух и боковые крышки манипулятора. Определить места установки основных узлов манипулятора. Обратить внимание на конструкцию дросселей и способ их регулировки, расположение амортизаторов механизмов подъёма и выдвижения ИУ. При отсутствии подачи воздуха в пневмосхему (вентиль 2 закрыт, рис.1) оценить вручную подвижность ИУ робота при выдвижении, подъёме и повороте, усилие страгивания из начального положения.

2. Подготовить робот к работе, для этого:

- проверить наличие масла в ёмкостях амортизаторов механизмов поворота и выдвижения захватного устройства. Добавить масло в случае необходимости;

- проверить наличие смазки для направляющей ИУ в соответствующей полости ИУ;

- проверить смазку трущихся поверхностей механизмов манипулятора;

- установить упоры поворота и выдвижения в крайние положения, обеспечивающие максимальный ход движения;

- установить зоны безопасности при работе для каждого движения: подъёма, поворота, выдвижения;

- проверить настройку КЭМов по каждой степени подвижности, для чего вручную выполнить прямой и обратный ходы. При надёжном срабатывании контактов на пульте управления должно засветиться соответствующее табло о выполнении команды;

- проверить готовность блока подготовки воздуха, т.е. наличие необходимого количества масла в маслораспылителе, отсутствие влаги во влагоотделителе;

- открыть запорный вентиль 2;

- установить с помощью редукционного клапана давление питания пневмосистемы сжатым воздухом 0,4 МПа (4 кг/см2), контроль за величиной давления производить по манометру 5;

- включить электропитание, нажав кнопку СЕТЬ. На пульте загорается лампочка СЕТЬ;

- поставить кнопочный переключатель режимов в положение РУЧНОЙ;

- в режиме РУЧНОЕ УПРАВЛЕНИЕ проверить работу манипулятора по каждой степени подвижности, произведя 5 - 6 повторений на каждом движении. При этом дроссели регулирования скорости (на выходе из пневмораспределителей) должны быть максимально открыты, каждое движение должно выполняться без сбоев и затираний;

- проверить эффективность торможения ИУ манипулятора при повороте и выдвижении, не допускать резких ударов ИУ манипулятора по упорам. При необходимости произвести регулировку дроссельной иглы демпфера.

Содержание отчета

1.Название и цель работы.

2.Техническая характеристика робота МП-9С.

3.Схема пневматического привода робота.

4.Эскиз одного из исполнительных устройств.

5.Схема демпфирующего устройства.

6.Анализ результатов и выводы.

Контрольные вопросы

1.Приведите техническую характеристику робота МП-9С.

2.Каким образом изменяется величины перемещений звеньев робота.

3.Для чего нужны микрометрические винты при настройке исполнтельных устройств.

4.Объясните работу одного из исполнительных устройств.

5.Объясните назначение деталей исполнительного устройства.

6.Раскройте состав узла подготовки воздуха.

7.По пневмосхеме объясните работу одного из исполнительных устройств и элементов управления.

8.Объясните работу демпфирующего устройства.

Лабораторная работа 2

Изучение и исследование пневматического цилиндра двустороннего действия

Ц е л ь р а б о т ы: изучение конструкции и принципов работы пневматического цилиндра двустороннего действия и проверка его характеристик.

Общие положения

Пневматические цилиндры – наиболее распространенные в станкостроении и роботостроении пневматические исполнительные механизмы. В пневмоцилиндрах одностороннего действия поршень со штоком перемещается под действием усилия, создаваемого давлением сжатого воздуха, только в одном направлением, а возврат его в исходное положение осуществляется механически или под действием собственного веса.

Типовая конструкция пневмоцилиндра двустороннего действия показана на рис.8.

Рис.8. Пневмоцилиндр двустороннего действия

В гильзе, закрытой с двух сторон крышками 1 и 14, расположен поршень 8, закрепленный на штоке 7. Крышки стягиваются шпильками 3. Удлиненные шпильки используются для крепления пневмоцилиндра при его установке. В крышках выполнены резьбовые отверстия 4 и 13 для присоединения воздухопроводов. Отверстия имеют выходы в полости пневмоцилиндра. В передней крышке запрессована направляющая втулка 6 для штока и установлены манжетные уплотнения 2, герметизирующие полость цилиндра и защищающие ее от попадания загрязнений из внешней среды. Неподвижные соединения крышка-гильза и поршень-шток уплотнены резиновыми кольцами 5, 11, 12 круглого сечения. Соединения поршень-гильза уплотняются манжетами 9 U-образного сечения со встречным расположением. Центрирующий поясок поршня имеет капроновую наплавку 10. Исключение металлического контакта между поршнем и зеркалом гильзы цилиндра повышает механический КПД и увеличивает срок службы пневмоцилиндра, способствует быстрой приработке центрирующего пояска при возможных погрешностях изготовления гильзы.

При расчете пневмоцилиндров исходными данными являются: абсолютное давление сжатого воздуха pм, технологическая нагрузка P2, длина хода S, масса, присоединяемых к пневмоцилиндру подвижных частей m1, пространственное расположение пневмоцилиндра, требуемое или допустимое время срабатывания или средняя скорость движения.

Для ПЦ зажимных устройств, развивающих усилие в конце хода, диаметр цилиндра рассчитывается по формуле

D = 1,13 Ö (P2 ±mg) / (0,9 pм - pа),

D = 1,13 Ö (P2 ±mg) / (0,9 pм - pа),

где m – масса всех подвижных частей, связанных с поршнем.

Массу поршня и штока вначале учитывают приближенно. Вес подвижных частей ±mg учитывают при вертикальном и наклонном расположении ПЦ.

В формуле принято, что требуемое усилие зажима создается при давлении 0,9 pм, т.е. принят запас.

Для ПЦ транспортирующих, переключающих и других устройств, у которых технологическая нагрузка приложена по всей длине хода или на значительной его части, D определяют по расчетному значению безразмерного параметра cр при косвенном учете силы трения с помощью коэффициента КТ

|

Значение cр выбирают в зависимости от подводимого давления

| Рм,Мпа | 0,3 | 0,4 | 0,5 |

| cр | 0,25 -0,6 | 0,3-0,65 | 0,35-0,7 |

Меньшим значениям cр соответствуют большие диаметры цилиндров и большее быстродействие из-за недонагрузки.

КТ – выбирают в зависимости от технологического усилия.

| Р2, МПа | До 0,6 | 0,6-6 |

| Кт | 0,5-0,2 | 0,2-0,12 |

Данные определены для Рм = 0,5-0,6 Мпа. Считается, что Кт изменяется пропорционально давлению.

Знак «+» перед Кт принимают, когда сила трения дополняет усилие, создаваемое давлением воздуха, например, при опускании груза с пневматическим торможением.

Силу, развиваемую пневмоцилиндром, будем определять по второй формуле с учетом, что обе полости пневмоцилиндра штоковые

P2 = 0,785 (D2 – d2) pм cр (1 - КТ)

Для проведения исследований воспользуемся установкой, схема которой приведена на рис.9.

|

Рис.9. Схема лабораторной установки

Порядок выполнения работы

1. Изучить принцип работы и конструкцию пневмоцилиндра, используя описание и реальную конструкцию. Определить места установки основных узлов модуля выдвижения руки манипулятора. Обратить внимание на конструкцию дросселей и способ их регулировки, расположение амортизаторов механизма выдвижения ИУ. При отсутствии подачи воздуха в пневмосхему (вентиль закрыт) оценить вручную подвижность ИУ робота при выдвижении, усилие страгивания из начального положения.

2. Подготовить робот к работе, для этого:

- проверить наличие масла в ёмкостях амортизаторов механизма выдвижения захватного устройства;

- проверить наличие смазки для направляющей ИУ в соответствующей полости ИУ;

- установить упоры выдвижения в крайнее положение, обеспечивающее максимальный ход движения;

- проверить, закрыт ли запорный вентиль;

- установить зоны безопасности при работе для механизма выдвижения;

- проверить настройку КЭМов, для чего вручную выполнить прямой и обратный ходы. При надёжном срабатывании контактов на пульте управления должно засветиться табло о выполнении команды;

- проверить готовность блока подготовки воздуха, т.е. наличие необходимого количества масла в маслораспылителе, отсутствие влаги во влагоотделителе;

- открыть запорный вентиль;

- установить с помощью редукционного клапана давление питания пневмосистемы сжатым воздухом 0,4 МПа (4 кг/см2), контроль за величиной давления производить по манометру;

- включить электропитание, нажав кнопку СЕТЬ. На пульте загорается лампочка СЕТЬ;

- поставить кнопочный переключатель режимов в положение РУЧНОЙ;

- в режиме РУЧНОЕ УПРАВЛЕНИЕ проверить работу механизма выдвижения, произведя 5 - 6 повторений на каждом движении. При этом дроссели регулирования скорости (на выходе из пневмораспределителей) должны быть максимально открыты, движения должны выполняться без сбоев и затираний.

- проверить эффективность торможения ИУ манипулятора при выдвижении, не допускать резких ударов ИУ манипулятора по упорам.

При необходимости произвести регулировку дроссельной иглы демпфера.

3.Последовательно при давлениях питания сжатым воздухом р=0,2рном; р=0,5рном; р=0,75рном; р=рном в режиме ручного управления обеспечить 5-6-кратное выполнение команд прямого и обратного направлений движения, при различных значениях масс m полезного груза: 0,00m ном; 0,25m ном; 0,5m ном; 0,75m ном; m ном.

4.В процессе выполнения команд оценить работоспособность и характеристики привода:

- плавность прямого и обратного ходов без нагрузки и под нагрузкой;

- характер демпфирования каждого движения;

- величину прямого и обратного ходов, время перемещения.

5.Вычислить среднюю скорость линейного перемещения захватного устройства при прямом и обратном ходах.

6.Вычислить значение силы, развиваемой пневмоцилиндром, при различных значениях давления.

7.Результаты испытаний систематизировать и оформить в виде таблиц и графиков t = f (m), t = f(p),V = f (m), V = f (p).

Протокол испытаний

| Масса груза, кг | Давление, МПа | Среднее время движения,с | Скорость движения, м/с | |||

| Реаль- ная | Рас-четная | вперед | назад | вперед | назад | |

| mi | mi | p1 | ||||

| p2 | ||||||

| p3 |

Содержание отчета

1. Название и цель работы.

2. Эскиз пневмоцилиндра.

3. Схема испытаний.

4. Таблица и графики по результатам испытаний.

5. Анализ результатов и выводы.

Контрольные вопросы

1.Приведите основные параметры пневмоцилиндра.

2.Каким образом изменяется величина перемещения механизма перемещения руки робота?

3.Для чего нужны микрометрические винты при настройке исполнительного устройства?

4. Объясните назначение деталей исполнительного устройства.

5. Как влияет величина подводимого давления и масса груза на время срабатывания исполнительного устройства?

Лабораторная работа 3

Изучение и исследование поворотного пневматического цилиндра с зубчато-реечной передачей

Ц е л ь р а б о т ы: изучение конструкции и принципов работы пневматического цилиндра с зубчато-реечной передачей.

Общие положения

|

Поворотное движение выходного звена можно получить с помощью пневмодвигателей с линейным перемещением выходного звена в сочетании с передаточными механизмами реечного, рычажного или винтового типа.

Рис.10. ПД с зубчато-реечной передачей

В ПД с зубчато-реечной передачей вращение вала шестерни 2, связанного с поворотной платформой, обеспечивается подачей сжатого воздуха в поршневые полости ПЦ со сдвоенным поршнем. Поршневые полости закрыты крышками 1, которые могут иметь тормозные полости. Механизм 4 служит для выбора люфта между рейкой 3 и зубчатым колесом 2. Для выбора люфтов используются и другие устройства. Выбором параметров зубчатого зацепления и длины хода поршня можно получить требуемый угол поворота. Обычно меньше 360о (180о, 270о), но может быть равен и нескольким оборотам.

Вращающий момент M на валу пневмодвигателя

M = (pD2 /4) Dp (Dд /2) = 1/8 Dp pD2 Dд,

где Dд – диаметр делительной окружности шестерни, D – диаметр поршней пневмоцилиндра, Dp= (0,9 pм - pа) – давление в поршневой полости.

Здесь с – плечо приложения силы Р = mg,

М = Р с, тогда

Р = М/c, а mi = M/(cg).

При выполнении работы используется схема, приведенная на рис.11.

|

Рис. 11. Схема измерений

Необходимые для расчетов значения размеров и массы грузов определяются при проведении исследований.

При выполнении лабораторной работы используется поворотный пневмоцилиндр, служащий для поворота колоны робота РФ-204М, или пневмоцилиндр модуля ротации промышленного робота МП-11. Для исключения ударов в конце хода используются гидравлические демпфирующие устройства.

Порядок выполнения работы

1. Изучить принцип работы и конструкцию поворотного пневмоцилиндра с зубчато-реечной передачей, используя описание и реальную конструкцию пневмоцилиндра, применяемого в модуле поворота промышленного робота РФ-204М. Измерить конструктивные параметры. При отсутствии подачи воздуха в пневмосхему (вентиль закрыт) оценить вручную подвижность ИУ робота при повороте, усилие страгивания из начального положения.

2. Подготовить робот РФ-204М к работе, для этого:

- проверить, закрыт ли запорный вентиль;

- установить зоны безопасности при работе для механизма поворота;

- проверить готовность блока подготовки воздуха, т.е. наличие необходимого количества масла в маслораспылителе, отсутствие влаги во влагоотделителе;

- открыть запорный вентиль;

- установить с помощью редукционного клапана давление питания пневмосистемы сжатым воздухом 0,4 МПа (4 кг/см2), контроль за величиной давления производить по манометру;

- включить электропитание, нажав кнопку СЕТЬ. На пульте загорается лампочка СЕТЬ;

- поставить переключатель режимов в положение РУЧНОЙ;

- в режиме РУЧНОЕ УПРАВЛЕНИЕ проверить работу механизма поворота, произведя 5 - 6 повторений на каждом движении. При этом дроссели регулирования скорости (на выходе из пневмораспределителей) должны быть максимально открыты, движения должны выполняться без сбоев и затираний.

При необходимости произвести регулировку демпфера.

3.Последовательно при давлениях питания сжатым воздухом р=0,2рном; р=0,5рном; р=0,75рном; р=рном в режиме ручного управления обеспечить 5-6-кратное выполнение команд прямого и обратного направлений движения на холостом ходу, при различных значениях масс полезного груза: 0,25m ном; 0,5m ном; 0,75m ном; m ном.

4.В процессе выполнения команд оценить работоспособность и характеристики привода:

- плавность прямого и обратного ходов без нагрузки и под нагрузкой;

- время перемещения;

5.Вычислить среднюю скорость поворота при прямом и обратном ходах.

6.Вычислить значение силы и момента, развиваемых пневмоцилиндром, при различных значениях давления.

7.Результаты испытаний систематизировать и оформить в виде таблиц и графиков t = f (m), t = f(p),V = f (m), V = f (p).

Протокол испытаний

| Масса груза, кг | Давление, МПа | Среднее время движения,с | Скорость движения, м/с | |||

| Реаль- ная | Рас-четная | влево | вправо | влево | вправо | |

| m I | m I | p1 | ||||

| p2 | ||||||

| p3 |

Содержание отчета

1. Название и цель работы.

2. Эскиз поворотного пневмоцилиндра с зубчато-реечной передачей.

3. Схема испытаний.

4. Таблица и графики по результатам испытаний.

5. Анализ результатов и выводы.

Контрольные вопросы

1.Приведите основные параметры поворотного пневмоцилиндра.

2.Каким образом может изменяться величина угла поворота модуля поворота?

3. Объясните назначение деталей исполнительного устройства.

4. Как влияет величина подводимого давления и масса груза на время срабатывания исполнительного устройства?

5. Приведите расчетные формулы.

Лабораторная работа 4

Изучение и исследование шиберного пневматического цилиндра

Ц е л ь р а б о т ы: изучение конструкции и принципов работы шиберного пневматического цилиндра и проверка его характеристик.

Общие положения

Поворотное движение выходного звена можно получить с помощью шиберных (пластинчатых) пневмодвигателей, рис.12.

Рис.12. Поворотный шиберный пневмодвигатель

Рис.12. Поворотный шиберный пневмодвигатель

Шиберный поворотный двигатель состоит из короткого цилиндра, закрытого крышками, которые образуют опоры для вала с закрепленной на нем пластиной. На основе шиберного пневмодвигателя построен модуль ротации промышленного робота РФ – 202, который состоит из двух фланцев 1, 10, стянутых шпильками 3. Между фланцами зажат цилиндр 9, внутри которого движется колодка 8 с уплотнительными манжетами 7. Колодка устанавливается в паз вала 6, входящего торцами в отверстия фланцев.

Зазоры между колодкой и фланцами регулируются с помощью винтов 2, ввинчивающихся с обоих торцов вала. Внутри цилиндра установлен с помощью винтов и штифтов держатель 5 с уплотнительными манжетами 7. Держатель и колодка делят внутреннюю полость цилиндра на два объема, в которые воздух подается через штуцера. При подводе воздуха в одну из полостей цилиндра колодка с валом вращается до упора 4, закрепленного на правом фланце винтами. Ограничение ротации вала (0...900, 0...1800) осуществляется с помощью секторного уступа, которым заканчивается вал с одной стороны. Этот уступ при вращении вала подходит к упору.

Крепление модуля с цилиндром осуществляется винтами, а крепление вала модуля ротации с валом модуля горизонтального перемещения — шпоночное.

Если в одну из полостей подведен воздух, то на пластину действует усилие:

P = (pм – pа) [ (D –d) / 2] b hмех.

Усилие создает крутящий момент

M =P a = [(pм - pа) b / 8 ] (D2 – d 2) hмех.

где: b – ширина пластины; hмех – механический к.п.д. ПД;

a =(D –d) /4 + d/2 = (D +d) / 4 – плечо приложения силы Р.

|

При проведении экспериментов используется установка, схема, которой приведена на рис.13.

При проведении экспериментов используется установка, схема, которой приведена на рис.13.

Рис.13. Схема проведения исследований

Здесь с – плечо приложения силы Р2 = mg,

Мкр = Р2 с, тогда

Р2 = Мкр/c, а mi = Mкр/(cg).

Необходимые для расчетов значения размеров и массы грузов определяются при проведении исследований.

Порядок выполнения работы

1. Изучить принцип работы и конструкцию шиберного пневмоцилиндра, используя описание и реальную конструкцию пневмоцилиндра, используемого в модуле ротации промышленного робота РФ-202М. Разобрать пневмоцилиндр, изучить конструкцию, измерить конструктивные параметры, собрать пневмоцилиндр ИУ. При отсутствии подачи воздуха в пневмосхему (вентиль закрыт) оценить вручную подвижность ИУ робота при ротации, усилие страгивания из начального положения.

2. Подготовить робот РФ-204М к работе, для чего:

- проверить, закрыт ли запорный вентиль;

- установить зоны безопасности при работе для механизма ротации;

- проверить готовность блока подготовки воздуха, т.е. наличие необходимого количества масла в маслораспылителе, отсутствие влаги во влагоотделителе;

- открыть запорный вентиль;

- установить с помощью редукционного клапана давление питания пневмосистемы сжатым воздухом 0,4 МПа (4 кг/см2), контроль за величиной давления производить по манометру;

- включить электропитание, нажав кнопку СЕТЬ. На пульте загорается лампочка СЕТЬ;

- поставить кнопочный переключатель режимов в положение РУЧНОЙ;

- в режиме РУЧНОЕ УПРАВЛЕНИЕ проверить работу механизма ротации, произведя 5 - 6 повторений на каждом движении. При этом дроссели регулирования скорости (на выходе из пневмораспределителей) должны быть максимально открыты, движения должны выполняться без сбоев и затираний.

3.Последовательно при давлениях питания сжатым воздухом р=0,2рном; р=0,5рном; р=0,75рном; р=рном в режиме ручного управления обеспечить 5-6-кратное выполнение команд прямого и обратного направлений движения на холостом ходу, при различных значен

|

|

|