|

Белорусский национальный технический университет

|

|

|

|

Кафедра «Детали машин, ПТМ и М»

Лабораторная работа № 8

ОПРЕДЕЛЕНИЕ КПД ЧЕРВЯЧНОГО РЕДУКТОРА

Цель работы: 1. Определение геометрических параметров червяка и червячного колеса.

2. Изображение кинематической схемы редуктора.

3. построение графиков зависимости  при

при  и

и  при

при  .

.

Работу выполнил: Ф.И.О.

группа

Работу принял:

Минск ____

Таблица 8.1

Результаты измерений и расчетов

| Число зубьев колеса z 2 | |

| Число витков (заходов) червяка z 1 | |

| Передаточное число u по формуле (8.1) | |

| Диаметр вершин витков червяка da 1, мм | |

| Модуль m,мм | |

| Делительный диаметр червяка d 1по формуле (8.2), мм | |

| Коэффициент диаметра червяка q по формуле (8.3) | |

| Расчетный шаг червяка p 1 по формуле (8.4), мм | |

| Ход витка p 2 по формуле (8.5), мм | |

| Делительный угол подъема γ по формуле (8.6) | |

| Скорость скольжения V ск по формуле (8.7) |

Кинематическая схема червячной передачи

Таблица 8.2

Опытные данные и результаты расчетов

| Показания индикатора k 2,делений | Значения

Н·мм Н·мм

| Значения КПД

|

График зависимости  при

при

η

η

T 2, Н∙мм

Таблица 8.3

Опытные данные и результаты расчетов

| Показания индикатора k 1,делений | Значения

Н·мм Н·мм

| Значения КПД

|

График зависимости  при

при

η

η

n,мин–1

Контрольные вопросы

1. Почему червячную передачу не рекомендуется применять при больших мощностях?

|

|

|

2. Какое влияние оказывает число витков червяка z 1 на величину КПД передачи?

3. Каковы наиболее эффективные способы повышения КПД червячных редукторов?

4. Каковы преимущества и недостатки червячной передачи по сравнению с зубчатой и когда она применяется?

Лабораторная работа № 9

ИССЛЕДОВАНИЕ ПОДШИПНИКА СКОЛЬЖЕНИЯ

Цель работы

1. Изучить работу подшипника скольжения в режиме жидкостного трения.

2. Определить коэффициент трения в зависимости от удельной нагрузки.

3. Построить графики зависимости  на основании теоретической зависимости и по опытным данным.

на основании теоретической зависимости и по опытным данным.

Основные правила по технике безопасности

1. Запрещается открывать заднюю крышку при работающем электродвигателе.

2. Нея включать установку под нагрузкой.

3. Нагружение подшипника производить только при работающем двигателе.

4. Не включать установку до устойчивой подачи масла (30…40 капель в минуту).

5. Кран на маслопроводе открывать до пуска установки и закрывать после полной остановки.

6. Работа на установке разрешается только в присутствии преподавателя.

Общие сведения

Момент трения и тепловыделение в подшипнике растут с ростом коэффициента трения. Коэффициент трения будет наименьшим при переходе от граничного трения к жидкостному (рис. 9.1). При жидкостном трении трущиеся поверхности полностью разделены слоем смазки.

Жидкостное трение может быть осуществлено за счет:

а) подачи масла в зазор между цапфой и втулкой под таким давлением, которое уравновесило бы нагрузку на подшипник (гидростатический подпор);

б) создания таких условий, при которых внутри масляного слоя

появляется противодавление необходимой величины (гидродинамический подпор).

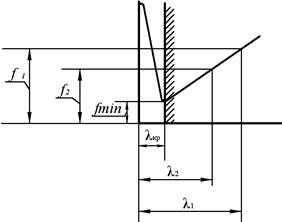

Рис. 9.1. Зависимость коэффициента трения

в подшипнике от характеристики режима работы подшипника

В данном случае исследуется работа подшипника в режиме жидкостного трения. Теоретическим путем установлена зависимость среднего коэффициента трения в подшипнике от геометрических параметров подшипника и характеристики режима работы в виде

|

|

|

(9.1)

(9.1)

где Δ – диаметральный зазор в подшипнике, мм;

d – диаметр шипа, мм;

– характеристика режима работы подшипника (величина безразмерная).

– характеристика режима работы подшипника (величина безразмерная).

Здесь μ – динамическая вязкость масла, Па∙с;

n – частота вращения шипа, рад/с;

p – удельная нагрузка в подшипнике, МПа.

ω – угловая скорость шипа, с–1

Из формулы (9.1) следует, что коэффициент трения в подшипнике данного размера зависит от характеристики режима работы подшипника (см. рис. 9.1). Вязкость масла μ, определяемая значением температуры, является регулирующим фактором, способствующим удерживанию режима жидкостного трения.

При увеличении λ от λ2 до λ1, например, из-за изменения n или p,значение f возрастает от f 2до f 1. В результате увеличивается количество выделяемого тепла и, следовательно, уменьшается вязкость масла, а это вызывает уменьшение λ и соответственно уменьшение f. При этом количество выделяемого тепла падает, вязкость увеличивается, снова растет коэффициент трения и т.д.

Следовательно, режим работы подшипника автоматически регулируется изменением вязкости масла μ. При λ ниже λкрвозникает разрыв масляной пленки и наступает режим граничного трения.

Работа подшипника в этом режиме весьма неустойчива, характеризуется резкими изменениями коэффициента трения и повышенным износом.

Экспериментальное значение коэффициента трения в подшипнике может быть определено по уравнению

, (9.2)

, (9.2)

где δ– показание нижнего индикатора (число делений);

F – показание нагрузочного динамометра, Н.

Описание установки

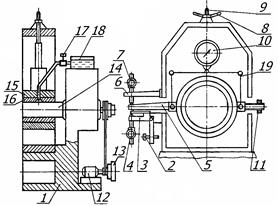

Для исследования подшипника используется установка ДМ 29 М (рис. 9.2 и 9.3). От электродвигателя 12, (рис. 9.3) размещенного внутри корпуса 1, вращение передается через трехступенчатую клиноременную передачу 13 шпинделю. Натяжение ремней производится винтовым устройством, поворачивающим раму, на которой установлен электродвигатель.

Шпиндель, вращающийся в двух шарикоподшипниковых опорах, установленных в корпусе, имеет консольно расположенный рабочий участок (шип), который несет на себе обойму 15 с подшипниковой втулкой 16. Эта втулка вместе с шипом образует исследуемый подшипник скольжения, для нагружения которого используются винт 9, рукоятка 8 и тяговый параллелограмм 19. Для измерения радиального усилия на подшипник используется динамометр 10, установленный между винтом и параллелограммом. При вращении рукоятки винт перемещается вверх и через динамометр и параллелограмм передает усилие на подшипник. Шкала динамометра градуирована в кгс (1 кгс = 9,81 Н ≈ 10 Н).

|

|

|

Рис. 9.2. Установка ДМ29М:

1 – корпус; 2 – панель управления; 3 – кнопки включения-выключения

электродвигателя; 4 – включатель сети; 5 – винт регулировочный;

6 – кронштейн нижний; 7, 10 – индикаторы; 8 – рычаг измерительный;

9 – кронштейн верхний; 11 – рукоятка; 12 – винт нагружения;

13 – динамометр; 14 – груз балансирный

Рис. 9.3. схема установки:

1 – корпус; 2 – винт регулировочный; 3 – кронштейн нижний; 4, 7 – индикаторы;

5 – рычаг измерительный; 6 – кронштейн верхний; 8 – рукоятка; 9 – винт нагружения;

10 – динамометр; 11 – груз балансирный; 12 – электродвигатель; 13 – клиноременная передача; 14 – шпиндель; 15 – обойма; 16 – втулка подшипника;

17 – краник; 18 – бачок; 19 – параллелограмм тяговый

Для определения момента трения в подшипнике имеется измерительное устройство (см. рис. 9.3), состоящее из закрепленных на обойме 15 измерительного рычага 5 и балансирного груза 11, нижнего качающегося кронштейна 3 с регулировочным винтом 2, измерительной пружиной и индикатором 4, а также неподвижного верхнего кронштейна 6 с индикатором 7. При вращении шпинделя 14 за счет момента трения на подшипнике измерительный рычаг давит на пружину и через нее – на ножку индикатора, по показаниям которого определяется величина момента трения. Верхний индикатор 7 служит для контроля установки рычага в исходное положение.

Для смазки подшипника используется масло, заливаемое в бачок 18, откуда оно самотеком по шлангу через запорный краник 17 поступает в приемную воронку подшипника.

|

|

|

Техническая характеристика испытуемого подшипника: диаметр шипа 60 мм, длина шипа 60 мм, диаметральный зазор Δ = 0,11 мм, материал вала – сталь 45 по ГОСТ 1050-88, материал втулки – бронза Бр АЖ 9–4 по ГОСТ 18175-78. Длина измерительного рычага 8 равна 310 мм. Усилие нагружения – от 50 до 500 кгс. Частота вращения вала – 760; 1350; 2400 мин -1.

Электродвигатель типа A02–12–4 мощностью Р = 0,8 кВт с частотой вращения 1350 мин–1.

Порядок выполнения работы

1. Изучить устройство испытательной установки, вычертить схему и составить ее описание.

2. Заполнить табл. 9.1 отчета. Марка масла сообщается преподавателем. Обычно применяется масло индустриальное 20 с динамической вязкостью μ30 = 17∙103 Па∙с.

3. Вычислить и занести в табл. 9.2 отчета величины средних удельных нагрузок  , МПа, в подшипнике для усилий нагружения F от 50 до 5000 Н с интервалом 500 Н (d и l в м).

, МПа, в подшипнике для усилий нагружения F от 50 до 5000 Н с интервалом 500 Н (d и l в м).

4. по формуле (9.1) вычислить коэффициент жидкостного трения f для соответствующих величин р при частоте вращения шипа 760; 1350; 2400 мин-1.

5. Построить график зависимости по формуле (9.1).

6. Проверить готовность установки к работе. Залить масло в систему смазки подшипника. Уравновесить балансирным грузом 14 (см. рис. 9.3) массу измерительного рычага 8 и выставить его в горизонтальное положение. Подвести винтом качающийся кронштейн так, чтобы измерительная пружина вошла в соприкосновение с пяткой рычага, и выставить на нуль нижний 7 и 10 верхний индикаторы.

7. Подать масло каплями в подшипник (примерно 30...40 капель в минуту) и включить электродвигатель. Нагрузить подшипник усилием 500 Н и дать проработать 3...5 минут. Затем с помощью винта качающегося кронштейна вывести верхний индикатор на нуль и записать показание индикатора в табл. 9.2 отчета.

8. Нагрузить ступенями через 500 Н подшипник и в табл. 9.2 отчета записать показания нижнего индикатора.

Примечание. На каждой ступени нагружения с помощью винта качающегося кронштейна необходимо выводить верхний индикатор на нуль.

9. По формуле (9.2) определить коэффициент трения для всех случаев нагружения и занести в табл. 9.2 отчета.

10. Построить график зависимости  по формуле (9.2).

по формуле (9.2).

Образец оформления отчета

|

|

|