|

2. Аппаратура для полуавтоматической сварки плавящимся электродом

|

|

|

|

2. Аппаратура для полуавтоматической сварки плавящимся электродом

При полуавтоматической сварке механизирована только операция подачи электродной проволоки, а передвижение дуги вдоль свариваемого шва осуществляется вручную В этом способе преимущества автоматической сварки сочетаются с маневренностью, универсальностью и гибкостью ручной.

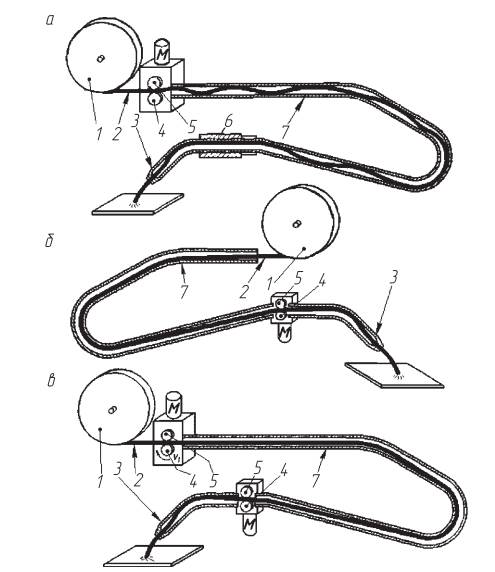

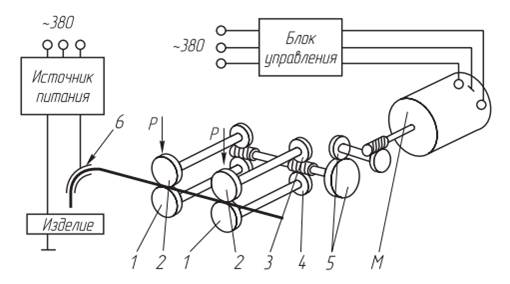

В современных сварочных полуавтоматах (рис. 7) тонкая электродная проволока подается к сварочной горелке 6 и электрической дуге по гибкому направляющему каналу 7, а тяжелый механизм для ее подачи расположен в стороне от зоны сварки.

Сварочный полуавтомат толкающего типа (рис. 7, а) содержит катушку с проволокой 1, подающее устройство, гибкий направляющий канал 7 и ручной держатель или горелку 6. Электродная проволока 2 сматывается с катушки и проталкивается ведущим 5 и прижимным 4 роликами через канал и горелку в рабочую зону В канале проволока находится в сжатом состоянии до наконечника 3 горелки и располагается в виде змейки. Сопротивление проталкиванию зависит от изгиба направляющего канала, его длины и материала трущихся поверхностей.

Направляющие каналы состоят из трубки (монолитной или в виде спирали) и защитных слоев.

Рис. 7. Шланговый полуавтомат: а — толкающего типа; б — тянущего типа; в — тянуще-толкающего типа; 1 — катушка; 2 — электродная проволока; 3 — мундштук; 4 — прижимной ролик; 5 — тянущий ролик; 6 — держатель горелки; 7 — гибкий направляющий канал

Для снижения сопротивления проталкиванию порошковых проволок, проволок из титана и алюминия применяют каналы, изготовленные из материалов с малым коэффициентом трения, или обычные каналы, смазанные нейтральной смазкой.

|

|

|

Сварку со шлангами большой длины можно выполнять с использованием так называемых систем тянуще-толкающего типа (рис. 7, в). Они содержат механизм подачи, проталкивающий проволоку через канал, и тянущий ее механизм.

Размещение тянущего механизма в ручной горелке (рис. 7, б) ее утяжеляет, поэтому такие устройства применяют в исключительных случаях.

В соответствии с назначением полуавтоматы бывают:

· стационарными, где в одном блоке сосредоточены источник питания, аппаратура управления, механизм подачи проволоки, держатель со шлангом, в ряде случаев газовая аппаратура, автономная система охлаждения, проволока и т. д. Зона обслуживания такого полуавтомата лимитируется длиной шланга;

· передвижными, состоящими из двух блоков. В одном размещены источник питания, пускорегулирующая и другая аппаратура, во втором — тележка с механизмом подачи, бухта проволоки, держатель со шлангом;

· переносными;

· шпулечного типа, предназначенные для сварки в защитной газовой среде, под флюсом или открытой дугой без внешней защиты.

Различают полуавтоматы для сварки под флюсом в среде инертных или защитных газов, а также открытой дугой без флюсовой или газовой защиты. Наибольшее распространение получили аппараты для полуавтоматической сварки в защитной газовой среде Они варят проволокой диаметром от 0, 4 до 3, 5 мм со скоростью подачи от 58 до 1000 м/ч с защитой аргоном, углекислым газом, флюсом или без защиты.

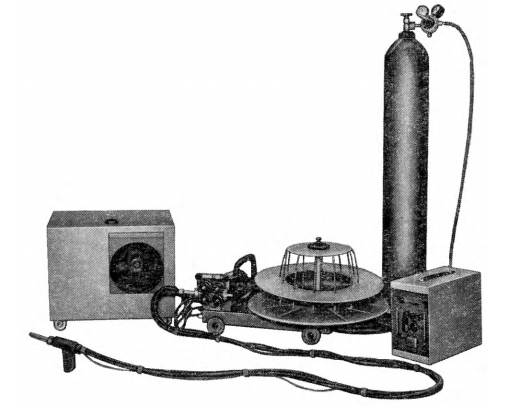

Полуавтомат А-1197П для сварки в углекислом газе сплошной и порошковой проволоками на токе силой до 500 А (рис. 8) снабжен механизмом подачи с двумя парами ведущих роликов на передвижной тележке, на которой расположена также катушка проволоки

3. Аппаратура для автоматической сварки плавящимся электродом

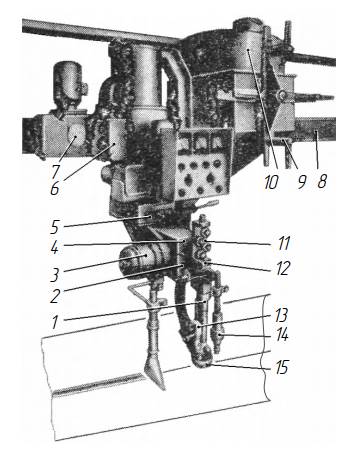

Сварочным аппаратом для автоматической сварки плавящимся электродом называют комплекс механизмов и электрических приборов, необходимых для механизации выполнения сварного соединения. На рис. 9 показан один из таких аппаратов Он состоит из сварочной головки 1, ходового механизма 7, системы 10 для подачи флюса и отсоса его нерасплавляющейся части, механизма 6 перемещения головки по вертикали и катушки 9.

|

|

|

Рис. 8. Шланговый полуавтомат А-1197П

Рис. 9. Аппарат А-1401 для автоматической сварки под флюсом

Основным узлом аппарата является сварочная головка Она содержит приводной механизм 4 с двигателем 3 и системой роликов, токоподводящий мундштук 13 с устройствами 15 для защиты дуги флюсом или газом. Проволока, зажатая между подающим 2 и прижимным 12 роликами, сматывается с катушки 9 и проталкивается в зону сварки через правильный механизм 11 и токоподводящий мундштук 13. Для корректировки положения электрода относительно стыка служат поперечный 5, вертикальный и другие корректоры Для направления электрода по стыку служит световой указатель 14. Сварочная головка подает электродную проволоку в зону дуги и подводит к ней сварочное напряжение, поддерживает в процессе сварки неизменными силу тока и напряжение дуги или изменяет их по заданной программе и обеспечивает возможность настройки режимов сварки Для сварки электродной проволокой диаметром 1. . . 3 мм применяют только сварочные аппараты с постоянной скоростью подачи проволоки.

Аппараты, содержащие, кроме сварочной головки, механизм движения по рельсовому пути 8, расположенному вдоль свариваемых кромок, принято называть самоходными Самоходные аппараты, которые в процессе сварки движутся непосредственно по свариваемому изделию, копируя его, называют сварочными тракторами.

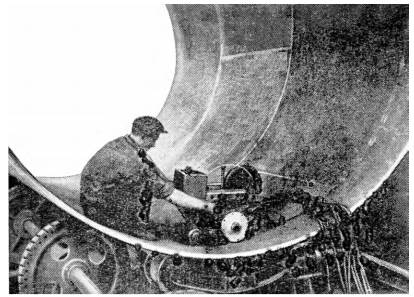

Самоходный сварочный трактор ТС-17-Р (рис. 10) предназначен для сварки прямолинейных и круговых швов. Минимальный внутренний диаметр сосудов при сварке круговых швов — 1200 мм. Характерная особенность трактора ТС-17-Р — наличие только одного асинхронного электродвигателя, который приводит в действие механизм подачи электрода и ходовой механизм. Универсальность трактора достигается благодаря комплекту сменных узлов и деталей.

Рис. 10. Установка для автоматической сварки кольцевых швов сварочным трактором ТС-17-Р

|

|

|

Трактор имеет простую схему управления. Настройку режима осуществляют сменными шестернями. Преимущество — в простоте, компактности, малой массе, большой надежности, удобстве сварки угловых швов и сварки внутри сосудов. К недостаткам относится длительность перестройки режима сварки Такие тракторы удобны в массовом и крупносерийном производстве.

На рис. 11 показана схема простейшей головки со сменными зубчатыми колесами 5 для изменения скорости подачи проволоки Такие головки применяют в серийном и массовом производстве. В единичном производстве применяют сварочные головки с коробками скоростей или вариаторами.

Рис. 11. Электрокинематическая схема сварочной головки с асинхронным электродвигателем: 1 — ролик подающий; 2 — ролик прижимной; 3, 4 — червячные колеса; 5 — сменные зубчатые колеса; 6 — мундштук; М — электродвигатель подачи электродной проволоки

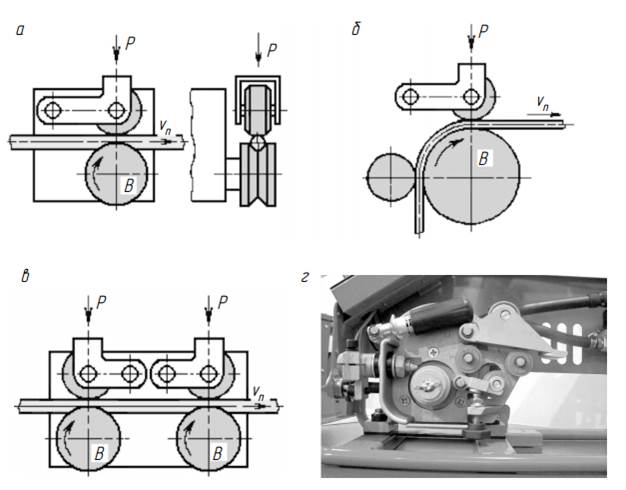

Механизм подачи электрода — основной узел сварочной головки — состоит, как правило, из системы подающих проволоку роликов и привода. Один из роликов, В (рис. 12, а-в), связанный с выходным валом привода, является ведущим, другой — прижимным. Современные механизмы подачи содержат два или несколько подающих роликов различной конструкции и в различных сочетаниях.

В подающем механизме (рис. 12, г) для подачи проволоки применяются керамические ролики, что обеспечивает стабильную скорость ее подачи ьп без проскальзывания и рывков. Перед тем как попасть на подающие ролики, проволока проходит через рих- товочный механизм, состоящий из трех керамических роликов. Подающий механизм может отстоять от источника на расстояние до 50 м.

Рис. 12. Роликовые устройства для подачи проволоки

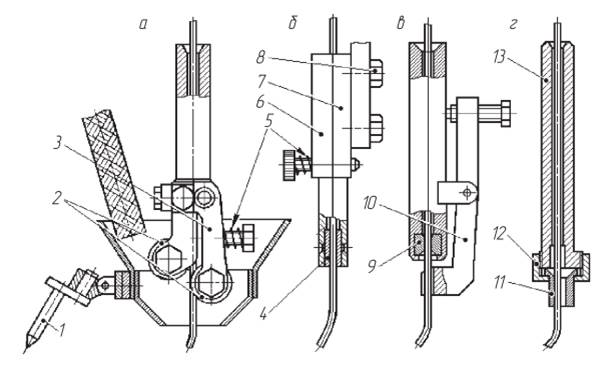

Токоподводящие мундштуки предназначены для направления электрода в сварочную ванну и для подвода к нему тока. Мундштуки бывают роликовыми, колодочными, втульчатыми и сапожковыми. Роликовый мундштук (рис. 13, а) имеет указатель кромки шва 1, два или три контакта 2, укрепленных на токоведущем корпусе 3. Для обеспечения надежного токоподвода один из контактов прижат пружиной 5. Колодочный мундштук (рис. 13, б) состоит из двух контактных колодок 6 и 7 со вставками 4. Колодка 6 может перемещаться на штыре 8 под действием пружины 5. Ток подводится к неподвижной колодке 7. Принцип действия сапож- кового мундштука ясен из рис. 13, в: сварочная проволока рычагом 10 прижимается к направляющей вставке 9. Перечисленные мундштуки применяют при сварке проволокой диаметром 3. . . 6 мм.

|

|

|

Рис. 13. Токоподводящие мундштуки

Для тонкой проволоки (диаметром 1, 6. . . 2, 5 мм) используют трубчатые мундштуки (рис. 13, г). Они представляют собой прямую или изогнутую направляющую или трубку 13, на конце которой при помощи накидной гайки 12 прикреплен эксцентрически расположенный наконечник 11. В этом случае контакт обеспечивается за счет упругих сил в изогнутой проволоке.

Правильные механизмы предназначены для увеличения точности направления электрода. Для правки электрод пропускают через систему свободно вращающихся роликов, расположенных таким образом, что проволока, проходя между ними, изгибается, приобретая стабильную кривизну В дальнейшем, перегибая проволоку в обратную сторону с заданной стрелой прогиба, ее выпрямляют.

Приспособления для защиты зоны сварки от соприкосновения с воздухом закреплены, как правило, на мундштуке и образуют с ним единый узел. На рис. 13, а, показано приспособление для сварки под флюсом, где последний подается через воронку, расположенную концентрично электроду. Флюс может также подаваться по отдельной трубке, расположенной впереди мундштука.

Ходовой механизм перемещает дугу относительно свариваемого стыка по траектории, необходимой для получения швов заданной конфигурации, двумя способами: при неподвижном изделии и при неподвижном сварочном аппарате. Возможно ускоренное перемещение тележки. Сварочный аппарат перемещается по рельсовому пути (см. рис. 9), или по изделию (см. рис. 10).

При сварке под флюсом для наблюдения за положением электрода применяют механический (см. рис. 13, позиция 1) или световой (см. рис. 9, позиция 14) указатели. Для ручной корректировки используют промышленное телевидение и т п Возможно применение механических копировальных систем, которые эффективны в аппаратах тракторного типа.

Аппаратура для сварки неплавящимся электродом. В качестве электрода применяются стержни из вольфрама, графита или других тугоплавких электропроводных материалов Сварка происходит в среде инертных газов, и только при использовании графитовых электродов применяют углекислый газ.

Шов при сварке неплавящимся электродом образуется за счет оплавления кромок или дополнительно присадочного стержня Сварку неплавящимся электродом выполняют на постоянном или переменном токе При этом применяются выпрямители, преобразователи или трансформаторы с падающими внешними характеристиками.

|

|

|

Сварку неплавящимся электродом выполняют вручную, полуавтоматически (механизирована подача присадочной проволоки) или автоматически (механизированы передвижение электрода и, при необходимости, подача присадочной проволоки).

Горелка для ручной сварки имеет водяную или воздушную систему охлаждения и электрод, закрепленный в токоподводящей цанге и размещенный в пространстве, ограниченном газозащитным соплом. Диаметр электрода выбирают в зависимости от номинальной величины сварочного тока При сварке с присадочной проволокой последняя подается по гибкому направляющему каналу, как в шланговых полуавтоматах с использованием плавящегося электрода Проволока электрически изолирована от сварочного напряжения дуги. Часто сварщики подают присадочный материал вручную, прутками.

Автоматическую сварку с подачей присадочной проволоки выполняют головками, снабженными, кроме горелки, также механизмом подачи проволоки, катушкой, направляющим шлангом с наконечником и системой корректоров для установки наконечника относительно горелки.

Для сварки неплавящимся электродом используют сварочный трактор АДСВ-2, предназначенный для сварки в аргоне нержавеющих, жаропрочных и конструкционных сталей толщиной 0, 8. . . 4 мм и алюминиевых и магниевых сплавов толщиной 1. . . 6 мм при силе тока до 400 А. Диаметр вольфрамового электрода 1. . . 6 мм, диаметр присадочной проволоки 1. . . 2, 5 мм.

Головки для сварки графитовым электродом снабжены механизмами подачи электрода из-за более высокого расхода графита, чем вольфрама (около 1 мм в минуту).

|

|

|