|

Конструкция многопостовых Источников Питания.

|

|

|

|

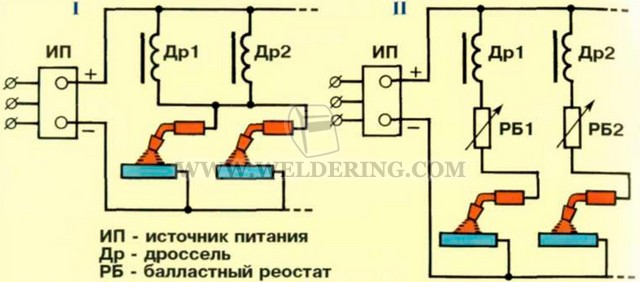

В многопостовых системах пригодны как сварочные преобразователи, так и выпрямители с жесткими внешними статическими характеристиками. Существуют две схемы организации многопостовой сварки.

I - применяется при сварке на одинаковых режимах с частыми замыканиями дуги; в цепь каждого сварочного поста необходимо включать индуктивность, которая уменьшает взаимное влияние одного поста на другой.

II - применяется при сварке на различных режимах. Напряжение холостого хода источника питания устанавливают по максимально необходимому напряжению сварки, а напряжение на постах регулируют балластными реостатами. Если сварка выполняется на режимах с редкими короткими замыканиями или без них, то индуктивность в цепь поста не включают

Многопостовое питание часто используют для ручной дуговой сварки покрытыми электродами, автоматической сварки под флюсом и механизированной сварки в среде углекислого газа. При многопостовом питании каждый сварочный пост подключается к шинопроводу через отдельное балластное сопротивление. Многопостовой источник обслуживает сварочных постов через общий шинопровод. Каждый сварочный пост подключен к шинопроводу через балластное сопротивление, с помощью которого регулируют силу сварочного тока и получают падающую вольт-амперную характеристику для сварки. Для ручной дуговой сварки и сварки под флюсом выходное напряжение источника питания дуги обычно не изменяют. Многопостовые источники для сварки в углекислом газе отличаются тем, что в них имеется несколько выходных шинопроводов на разные напряжения холостого хода. Каждый сварочный пост в этом случае под-ключают к соответствующему шинопроводу с соответствующим напряжением. В многопостовых выпрямителях большое внимание уделяют защитным устройствам от перегрузки.

|

|

|

II - применяется при сварке на различных режимах. Напряжение холостого хода источника питания устанавливают по максимально необходимому напряжению сварки, а напряжение на постах регулируют балластными реостатами. Если сварка выполняется на режимах с редкими короткими замыканиями или без них, то индуктивность в цепь поста не включают.

Электрическая схема многопостового выпрямителя

Выпрямители многопостовой сварки: а — принципиальная электрическая схема

Осцеляторы и возбудители.

Сварочный осциллятор - это устройство для возбуждения и стабилизации дуги, приспособленное для работы с серийными источниками питания переменного и постоянного тока. Сварочный осциллятор представляет собой искровой генератор затухающих колебаний. Он содержит низкочастотный повышающий трансформатор ПТ, вторичное напряжение которого достигает 2—3 кВ, разрядник, колебательный контур, составленный из емкости, индуктивности, обмотки связи и блокировочного конденсатора. Обмотки, в сварочном осцилляторе образуют высокочастотный трансформатор ВТ. Вторичное напряжение ПТ в начале полупериода заряжает конденсатор и при достижении определенной величины вызывает пробой разрядника. В результате колебательный контур оказывается закороченным и в нем возникают затухающие колебания с резонансной частотой. Эти высокочастотные колебания через обмотку и конденсатор прикладываются к дуговому промежутку. Блокировочный конденсатор предотвращает шунтирование обмоткой дугового промежутка для напряжения источника питания. Изоляцию обмотки сварочного трансформатора от пробоя защищает дроссель, включенный в сварочную цепь. Мощность сварочного осциллятора обычно составляет 250—350 Вт. Длительность импульсов от сварочного осциллятора должна составлять десятки микросекунд.

|

|

|

Рис.1 Электрическая схема осциллятора, включенного в сварочную цепь параллельно

Рис.2 Электрическая схема осциллятора последовательного включения

Импульсные возбудители дуги. Это такие устройства, которые служат для подачи синхронизированных импульсов повышенного напряжения на сварочную дугу переменного тока в момент изменения полярности. Благодаря этому значительно облегчается повторное зажигание дуги, что позволяет снизить напряжение холостого хода трансформатора до 40-50 В.

Импульсные возбудители применяют только для дуговой сварки в среде защитных газов неплавящимся электродом. Возбудители (с высокой стороны) подключаются параллельно к сети питания трансформатора (380 В), а на выходе - параллельно дуге. Мощные возбудители последовательного включения применяют для сварки под флюсом.

18.Импульсные стабилизаторы горения дуги.

Импульсный стабилизатор горения дуги ИСГД - устройство, предназначенное для стабилизации горения сварочной дуги на переменном токе при переходе через нуль. Это мощный импульсный генератор с параметрами выходного импульса: амплитуда 600 В, пик тока в пределах 60 - 80 А с длительностью 60 - 80 мкс, которые устанавливают в соответствии со сварочной технологией

Вопрос 20

При механизированной сварке используют специальные сварочные аппараты, обеспечивающие механизированную подачу сварочной проволоки, а перемещение дуги вдоль оси шва выполняется вручную. Такие аппараты получили название полуавтоматов для дуговой сварки.

Полуавтоматы классифицированы по разным признакам:

• по способу защиты сварочной зоны - для сварки под флюсом, в среде защитных газов, открытой дугой;

• по способу регулирования дуги - в основном применяют полуавтоматы с саморегулированием дуги;

• по виду применяемой проволоки - сплошной, порошковой или комбинированной;

• по способу подачи проволоки - толкающего, тянущего и комбинированного типа;

• по конструктивному исполнению - со стационарным, передвижным и переносным подающим устройством.

Для сварки выпускают полуавтоматы, рассчитанные на номинальные токи 150-600 А, для проволоки диаметром 0,8-3,5 мм со скоростями подачи 1,0-17,0 м/мин.

В комплект полуавтоматов обычно входят:

• подающее устройство с кассетами для электродной проволоки;

• шкаф управления;

• сварочные горелки;

• провода для сварочной цепи и цепей управления;

• газовая аппаратура.

|

|

|

Вопрос 23

Защитная газовая аппаратура применяется для защиты зоны сварочной дуги инертным или другими газами, об особенностях которых мы уже говорили. Состоит такая аппаратура из баллонов, осушителей и подогревателей газа, газовых смесителей, электромагнитных клапанов, расходомеров, регуляторов давления.

Редуктор давления

Регулятор давления представляет собой редуктор с манометром и предназначен для снижения давления защитного газа, автоматически поддерживая его в заданных пределах. Если защитным газом служит углекислый газ, то применяют регуляторы, устанавливаемые на кислородных баллонах (ДКД-8-65) или углекислотные регуляторы (У-30). При применении для защиты сварочной ванны инертного газа пользуются специальными регуляторами типа-АР-150, АР-40, АР-

Осушители, подогреватели газа и расходометры

Осушители газа устраняют наличие влаги, всегда имеющейся в баллоне с защитным газом. Подогреватели газа предназначены для подогрева поступающего из баллона защитного газа. Расходомеры применяют для измерения расхода газа при сварке.

Электромагнитные газовые клапаны

Электромагнитные газовые клапаны предназначены для автоматического управления подачей газа. Состоит такой клапан из корпуса 1, плунжера 2, электромагнита 3, входного 4 и выходного 5 штуцеров. При подаче напряжения питания на катушку электромагнита якорь электромагнитного клапана втягивается, поднимая плунжер 2. При этом газ поступает из входного штуцера в выходной и далее в рабочую горелку автомата. При отключении напряжения питания плунжер под действием пружины возвращается в первоначатьное положение, перекрывая проход между входным и выходным штуцерами, в результате чего подача газа прекращается.

Рис. 77 Клапан электромагнитный: 1 -корпус; 2-плунжер; 3-электромагнит; 4-5-входной и выходной штуцеры

|

|

|

Включение электромагнитного клапана блокируется с пусковой кнопкой полуавтомата, обеспечивая продувку газовых каналов и подготовку защитной среды перед зажиганием сварочной дуги, а также сохранение ее после гашения дуги до полного остывания металла.

Вопрос 24

универсальные сварочные полуавтоматы отличаются тем, что имеют более широкое применение, чем обычные устройства.

Универсальные полуавтоматы могут применяться как для сварки в среде защитных газов в режимах MIG/MAG, так и для сварки самозащитной проволокой и пр. Режим MIG применяется для сваривания в среде инертных газов, например, аргон или гелий. MAG-сварка проводится в среде активных газов.

Кроме этого, некоторые модели имеют режим MMA. Этот режим можно использовать при работе как с черными, так и с цветными металлами. В данном случае полуавтомат используется для осуществления ручной дуговой сварки, которая производится штучными электродами. Данный вид работ проводится при постоянном токе, электронная начинка сама управляет сварочным током, в результате чего швы получаются ровными и аккуратными.

Еще одна особенность универсалов – возможность проводить сварку на разном токе: постоянном и переменном, а также разной проволокой: плавящейся, неплавящейся, самозащитной. На многих аппаратах предусмотрена возможность подключения оборудования для проведения сварки под флюсом. Однако, существуют разные модели, которые могут предусматривать разный набор функций, режимов сварки и пр.

Но в любом случае, универсальные полуавтоматы в одном корпусе сочетают сразу несколько режимов работы, что является их основным отличием и значительно упрощает труд сварщика.

25)

Специальные полуавтоматы

Специальные полуавтоматы, в отличие от универсальных, используются Аля изготовления конкретных или группы однотипных изделий. Гаковы. например, электрозаклепочники. используемые для приварки настилов в судовых конструкциях. Оригинально устройство полуавтоматов, предназначенных для комплектования робототехнологических комплексов. Отдельную группу образуют полуавтоматы с управляемым переносом электродного металла. Управляемый перенос, как показано в подразд 3.1.2. может быть реализован посредством модулирования сварочного тока с помощью источника.

Полуавтомат марки ПДИ-304 (ОАО «СЭЛМА», Украина) для импульсно-дуговой сварки в аргоне отличается от ранее описанных только устройством источника — выпрямителя марки ВДГИ- 302 (рис. 3.24. а). Сетевое напряжение с помощью автоматического выключателя О/7 и пускателя КЛ1 подается на однофазный понижающий трансформатор Т с нормальным рассеянием. Напряжение вторичной обмотки выпрямляется блоком вентилей VD1-VD2. VSl-VS6 с двумя дросселями L1. L2. В этом блоке диоды работают в любом режиме, а тиристоры включаются на разных стадиях процесса. Тиристоры VSI, VS2 используются для генерирования пиковых импульсов I (рис. 3 24. б). Амплитуда и длительность импульсов задается углом управления тиристоров, частота (50 или 100 Гц) зависит от того, один или оба тиристора используются. Тиристоры VS 3. V54 создают базовый ток сглаженный дросселем LI (рис. 3.24. в). Фазовое управление тиристорами V53. VS4 используется для настройки напряжения дуги. Однако при глубоком регулировании в кривой базового тока появляются провалы. Поэтому схема дополняется цепью подпитки, обеспечивающей небольшой, но хорошо сглаженный ток I„ (рис. 3.24. г). В ней применены оптронные тиристоры VS5. VS 6. управляемые вспышкой светодиодов. что обеспечивает гальваническую развязку. т.е. независимость работы цепей управления от воздействия высокочастотных помех сварочной цепи. В цепи подпитки используется дроссель L1 с большой индуктивностью. Выпрямитель может работать как в режиме импульсного (см. рис. 3.24. б), так и базового тока (см. рис. 3.24, л). Однако преимущественно используется совместный режим работы всех цепей, при котором сварочный ток получается как сумма токов импульсного, базового и подпитки (рис. 3.24. д).

|

|

|

Полуавтомат для сварки в углекислом газе с управляемым переносом укомплектован инверторным источником марки Invert ее STT II (Lincoln Electric. США), показанным на рис. 3.25. а. В составе источника сетевой автоматический выключатель OF. входной выпрямительный блок VDX. пакетный переключатель SA 1. электромагнитный контактор КЛ1. два инверторных модуля Д1 и А2. понижающий трансформатор Т. выходные выпрямительные блоки VD2 и VD3. сглаживающий дроссель L и транзисторный модуль A3 с блоком управления А4. Источник рассчитан для подключения как к одно- фатой 220 В. так и к трехфазной 3 х 380 В сети, поэтому в схеме предусмотрен переключатель SA1 (подробнее см. подразд 2.3.9). Дно инвертора А 1 и А2 обеспечивают двухтактное преобразование постоянного напряжения в высокочастотное переменное. Каждый инвертор собран на отдельной плате из двух транзисторов и кон

денисотора - VT1 VT2. С! и VT3. VT4. С2. Трансформатор Т с увеличенным рассеянием понижает напряжение, которое затем вы- прямляется блоками VD2 и VD3 и сглаживается дросселем L. Сложный алгоритм управления током при переносе капель задается блоком Д4 и реализуется с помощью быстродействующего полупровод- никового регулятора A3. состоящего из двух транзисторов VT5 и VTB Для пропускания небольшого неуправляемого тока параллельно регулятору включен балластный реостат R5 с диодом VD4.

Источник разработан специально для сварки в углекислом газе с управлением переносом капель электродного металла по методу STT. т.е. за счет сил поверхностного натяжения (см. рис. 3.6). Управление переносом (рис. 3.25. б) при наличии технологических коротких замыканий каплями на ванну, которые наблюдаются при механизированной сварке в углекислом газе, становится возможным благодаря использованию быстродействующего ключа на основе силовых транзисторов VT5 и VT6. На стадии завершения образования капли дуга горит при настроенном базовом токе Момент касания каплей ванны улавливает датчик напряжения. и в течение интервала f, = 0.5...0.8 мс ЭДС и ток источника быстро снижаются, что позволяет капле слиться с ванной. Затем ток резко увеличивается в течение t7 = 1.5... 3 мс до уровня настраиваемого в зависимости от диаметра проволоки. Прекращение короткого замыкания происходит также по команде датчика напряжения, потому что к моменту разрыва перемычки между каплей и электродом напряжение начинает резко увеличиваться. Далее в течение интервала 1э = 0.7... 1 мс ток снова снижается. что гарантирует отделение капли без взрыва и газодинамического удара по ванне. Затем по команде таймера ток восстанавливается до настроенного пикового значения I и поддерживается в течение времени t4 «1...2 мс. что необходимо для надежного повторного зажигания дуги. Последующий плавный спад тока в течение интервала ts настраивается в зависимости от марки электродного металла. На схеме блока управления показаны регулировочные и контрольные устройства. Базовый ток U на страивается потенциометром R\ и контролируется цифровым индикатором РА Пиковый ток Iпиж настраивае тся потенциометром К. и контролируется индикатором РА2. Спад тока регулируется потенциометром R 3 Тумблер SA2 с положениями «<1 мм» и «>1 мм» используется для регулирования тока короткого замыкания в зависимости диаметра проволоки Тумблер SA3 имеет два положения и позволяет изменять интервал I, в завиисимости от марки электродного металла.

26)Сварочные автоматы

В автоматах сварочной головкой называется механизм, который обеспечивает подведение сварочного тока к электродной проволоки, возбуждает электрическую дугу, подает проволока в зону ее горения и останавливает процесс сварки. Если сварочная головка установлена неподвижно, а сварочный изделие вращается ли передвигается, то ее называют ложным. Если же в конструкции головки является механизм для ее перемещения, то она называется самоходной. Головка с механизмом перемещения может передвигаться по специальной пути или непосредственно по сварному изделия.

Самоходные сварочные головки перемещаются по сварному изделии, называют сварочным трактором. В полуавтоматах устройство предназначен для подвода электрического тока к электродной проволоки, направление его в зону сварки, а порой и подачи флюса. Он называется держателем или сварочной головкой. Это устройство соединено с механизмом подачи электродной проволоки и источником питания сварочной дуги гибким шланговим проводом (кабелем или шлангом). Благодаря этому он достаточно маневровый, Что позволяет проводить работы в труднодоступных местах.

В промышленности применяют самые разнообразные сварочные автоматы общего назначения (универсальные) и специализированные, Которые классифицируются по:

1. способом перемещения вдоль линии сварного соединения - несамоходные (подвесные) и самоходные, в т. ч. тракторы;

2. способом защиты зоны дуги - для сварки под флюсом (Ф), в защитных газах (Г), без внешнего защиты (О), по флюса, под флюсом и в защитных газах (ФХ);

3. видом электрода для сварки плавящимся и неплавящимся электродом (без присаджувального металла и с ним);

4. видом плавкого электрода для сварки проводным (сплошного сечения или порошковым), ленточным (сплошного сечения или порошковым) и искусственным (стержнями или пластинами) электродами;

5. числом электродов с общим подведением сварочного тока - одно-, двух - и много электродные;

6. числом дуг при раздельном питании электродов сварочным током - одно-, двух - и много дуговые;

7. техническим назначением - для сварки и наплавки;

8. родом примененного тока - для сварки постоянным током, переменным током, переменным и постоянным током;

9. способом подачи электродной проволоки - с подачей, зависимой и независимой от напряжения на дуге;

10. способом регулирования скорости сварки (для самоходных аппаратов) и подачи электродной проволоки - с плавным, плавно-ступенчатым и ступенчатой регулировкой;

11. способом формирования металла шва: для сварки со свободным формированием (как правило, в нижнем положении) и с принудительным (в основном на вертикальной, наклонной и криволинейной поверхностях).

В состав сварочных и наплавлю парковочных автоматов входят мундштуки или горелки (сварочный инструмент), механизм подачи электродной ли присаживаемого материала, механизм перемещения вдоль линии соединения, регулирующих, вспомогательных и корректирующих перемещений, устройства для размещения присаживаемого ли электродного материала; флюсовая аппаратура; газовая аппаратура; система управления; источники сварочного тока; средства техники безопасности.

Важным условием обеспечения нормального устойчивого процесса автоматической сварки является равенство скорости подачи электродной проволоки и скорость его плавления. В процессе сварки это условие нарушается различными факторами: изменением напряжения в сети, не четкой работой падающего механизма, неровностями поверхностей сварных кромок, при которых изменяется дуговой промежуток. Для того, чтобы процесс сварки протекал устойчиво, а длина дуги сохранялась постоянной, применяют автоматы двух типов: с переменной скоростью подачи электродной проволоки, которая зависит от величины дугового промежутка, и с постоянной подачей электродной проволоки. Автоматы с переменной скоростью подачи электродной проволоки имеют более сложную электрическую схему и поэтому их применяют ограничено (при низких напряжениях, малых сварочных токах).

В сварочном производстве чаще применяют автоматы с постоянной скоростью подачи электродной проволоки. Они работают по схеме, предложенной в 1942 г. В. И. Дятловым (Институт электросварки им. Есть. О. Патона). Электродвигатель, который через редуктор и ролики обеспечивает подачу электродной проволоки, питается непосредственно от сети. Поэтому скорость вращения электродвигателя будет постоянной, независимо от длины (соответственно, и напряжения) дуги.

Саморегулирование осуществляется следующим образом. Если в процессе сварки длина дуги уменьшится (например, через неровности на поверхности сварных кромок), то напряжение на дуге снизится. Поскольку внешняя характеристика источника питания дуги падающая, то уменьшение напряжения дуги приведет к увеличению сварочного тока и тем самым - к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна тока сварки). Повышение скорости плавления при постоянной скорости его подачи приведет к удлинения дуги, то есть к восстановлению установленного режима сварки. Если же длина дуги увеличится, то напряжение возрастет в соответствии с внешней характеристики источника тока; сварочный ток снизится. Соответственно и скорость плавления электродной проволоки уменьшится, что при постоянной скорости подачи приведет к сокращению дугового промежутка. Процесс саморегулирования протекает нормально при питании дуги постоянным током. При переменном токе для устойчивой работы автомата колебания напряжения в сети не должны превышать 6-8%.

27) Требования к оборудованию для автоматической сварки

Требования к оборудованию для автоматической свари

Требования к оборудованию сформулируем на основе анализа этапов и элементов автоматической сварки: зажигание дуги, установившийся процесс, заварка кратера, настройка режима.

Зажигание дуги выполняется разными способами в зависимо, сти от вида защитной среды и диаметра электрода.

При сварке в защитных газах зажигание, как правило, произ- водится при непрерывной подаче электродной проволоки к дета- ли Сначала включается газовый клапан, а затем источник пита- ния и механизм подачи проволоки. В момент касания проволокой детали возникает режим короткого замыкания, в результате чего проволока на торце оплавляется или перегорает, и в образовав- шемся при этом межэлектродном пространстве возникает дуга. Более подробно механизм установления такого процесса описан в подразд. 3.1.2. При сварке тонкой проволокой диаметром до 3 мм она с самого начала подается с постоянной скоростью, настроенной для обеспечения необходимого тока. При использовании более толстой проволоки подача выполняется с постепенным разгоном, поскольку при этом меньше вероятность нарушения дугового процесса.

При сварке под флюсом зажигание обычно выполняют с предварительно закороченной на деталь электродной проволокой, причем флюс засыпают уже после закорачивания электрода. При использовании толстой проволоки (диаметром более 4 мм) зажигание начинается при одновременном включении источника и механизма подачи на отвод электрода от детали. После появления дуги привод реверсируется, и проволока подается к детали с заранее настроенной скоростью. При сварке более тонкой проволокой реверсирование необязательно, но подачу проволоки следует кратковременно задержать относительно включения источника.

Установившийся процесс заключается в поддержании непрерывного горения дуги при действии любых возмущений. Типичными возмущениями являются колебания длины дуги, например, из-за наличия прихваток или неровных направляющих, по которым перемещается сварочный автомат. При автоматической сварке под флюсом стальной проволокой диаметром до 4 мм отработки гаких возмущений происходит за счет явления саморегулирования (см. подразд. 3.1.2). При сварке более толстой проволокой оыстродеиствия системы АРДС становится недостаточно. Поэтому в более мощных автоматах устанавливают регулятор напряжения дуги (система АРНД).

Заварка Кратера выполняется благодаря постепенному снижению тока, в конце сварки Завершение процесса начиная с остановки механизма перемещения и снижения скорей подачи. В результате ток понизился, уменьшится давление дуги на ванну. а поэтому и глубина кретера. Кратера будет постоянно заполняться

28) составные части автомата

Составные части автоматов

Источники питания для автоматической сварки должны иметь внешнюю характеристику, зависящую от способа поддержания непрерывного горения дуги (АРДС или АРНД). В системе саморегулирования используются источники с жесткой характеристикой, в системе автоматического регулирования напряжения — с падающей характеристикой. Как и автомат в целом, источники питания изготавливают на сравнительно большие токи — от 315 до 1 600 А. Источники могут иметь относительно высокое напряжение холостого хода — до 141 В, но это напряжение должно автоматически отключаться при окончании сварки. Источник должен обеспечивать дистанционное управление током или напряжением, поскольку обычно он находится на значительном расстоянии от автомата. Более подробно требования к источнику питания изложены в подразд. 2.1.4.

В качестве источников питания для автоматической сварки наиболее часто используют трансформаторы и выпрямители с электрическим управлением — магнитным или тиристорным (см. подразд. 2.2.6 и 2.3.6). Трансформаторы дешевле выпрямителей, а при высоких режимах не уступают последним и по сварочным свойствам, поэтому применяются чаще. Технические характеристики источников приведены в табл. 2.7 — 2.9.

Механизм перемещения по стыку свариваемых деталей представляет собой передвигающуюся по рельсам или направляющим тележку, на которой размещены все остальные узлы автомата. Рассмотрим конструкцию тележки автомата А-1416 (рис. 3.29). В корпусе I смонтированы два трехфазных асинхронных двигателя. Двигатель 3 посредством червячной пары 4 вращает ходовое колесо 5 и этим обеспечивает маршевую скорость тележки, используемую для быстрых перемещений автомата. Перемещение со сварочной. гораздо более медленной, скоростью обеспечим...

6 через червячную пару 9. сменную цилиндрическую пару

электромагнитную муфту 8. а также червячную пару 7 электромагнитную муфту. Асинхронный двигатель 6 обеспечивает высокую стабильноть скорости сварки, но для регулирования скорости приходится использовать набор большого из большого количнства сменных шестерён. Ограничение хода тележки выполняется с помощью двух концевых выключателей 10 и 11 при наезде которых на упоры, установленные в концах рельсового пути, двигатели отключаются. Описанная конструкция имеет холостое колесо 2. Такая двухколесная конструкция тележки называется велосипедной. Более устойчивую тележку с тремя или четырьмя колесами называют кареточной.

Более совершенен механизм с коллекторным двигателем постоянного тока, обеспечивающий плавное регулирование скорости сварки с кратностью около 10. поэтому такой механизм дополняют тиристорным регулятором для изменения напряжения, подаваемого на якорь двигателя, и для стабилизации частоты его вращения. Мощность двигателя может достигать 500 Вт. Известны механизмы с реечным приводом и зубчатым ходовым колесом.

которые полезны в системах числового программного управления поскольку обеспечивают более высокую точность позиционирова ния тележки.

Механизмы вертикального и поперечного перемещения могут быть как с электрическим, так и с ручным приводом. Ручной при- вод необходим для настроечных перемещений: вертикальный — ддя настройки вылета электрода из мундштука, поперечный — д^ точной установки электрода на стык деталей. Электрический привод вертикального перемещения штанги полезен при сварке деталей с большой высотой и сложной формой. Электрический привод поперечного перемещения используется в системах автоматического слежения за стыком, он периодически включается по команде датчика, контролирующего совпадение осей электрода и стыка.

Механизм подачи электродной проволоки устроен так же, как и ранее описанный механизм шлангового полуавтомата (см. рис. 3.7), но, разумеется, при большем диаметре проволоки требуемое усилие проталкивания и мощность привода должны быть значительно выше. Известны приводы мощностью 100...300 Вт. Используют приводы как со ступенчатым, так и с плавным регулированием скорости. Подающие и прижимные ролики устроены так же, как и в полуавтоматах. Кассеты для электродной проволоки, как правило, более емкие, чем у полуавтоматов — 5...80 кг. Находят применение открытые кассетные устройства, более удобные для намотки и укладки в них полных бухт проволоки.

Правихьное устройство 6 необходимо для выпрямления проволоки перед подачей ее к месту сварки. С этой целью используется набор из 3 — 5 роликов, при прохождении через которые проволока многократно перегибается с постепенно снижающейся стрелой прогиба.

Токо под водящий мундштук используется для подачи тока на электрод и направления электрода в стык свариваемых деталей. Роликовый мундштук (рис. 3.30, а) гарантирует точное место токо- подвода. По мере изнашивания неподвижный бронзовый ролик проворачивается на неизношенный участок. Недостаток такого привода — громоздкость. Колодочный мундштук (рис. 3.30. б) используется чаще, для точной фиксации токоподвода он имеет под* пружиненные вкладыши. Трубчатый мундштук (рис. 3.30. в) наиболее прост, но и менее надежен как по стойкост и, так и по фиксации места токоподвода. Он уместен при сварке тонкой проволокой

Флюсовая аппаратура - это комплекс устройств для подачии уборки флюса к автоматической сварке. В простейшем случае флюсовая аппаратура предегавляет собой бункер с задвижкой

и направляющей трубкой, по которой флюс ссыпается к месту сварки. Вместо задвижки может использоваться флюсовый затвор с электрическим управлением. В современных автоматах система дополняется пневматическим устройством для автоматического сбора неиспользованного флюса или представляет собой объединенную конструкцию для подачи и уборки флюса — флюсоаппарат. В зависимости от способа создания транспортирующего воздушного потока флюсоаппараты бывают следующих систем: всасывающей. нагнетательной и смешанного действия.

Рассмотрим конструкцию флюсоаппарата всасывающей системы с пер и одической циркуляцией марки А-361 (рис. 3.31). Аппарат состоит из двух камер — верхней 6 и нижней 2. Верхняя камера представляет собой циклон, на крышке которого смонтированы воздушный эжектор 8. пылеотделитель II и фильтр 7 со встряхивающим устройством 9. В верхней части камеры касательно к ее окружности присоединена всасывающая труба 1 Нижняя камера представляет собой цилиндрический бункер с коническим Дном. Камеры разделены клапоном 4, который под действием груза 3 плотно закрывает отверстие, соединяюдщее верхнюю камеру с нижней. Перед сваркой нижнюю камеру 2 через люк 5 заполняют флюсом. Затем открывают кран 10для подачи сжатого воздуха в эжектор в. которой создает разряжение в верхней камере. В процессе сварки флюс ссыпается на деталь из камеры 2. а I неиспользованная его часть по трубе I всасывается в камеру 6. По окончании сварки краном 10 перекрывают подачу сжатого воздуха в эжектор и, потянув рукоятку 12 вниз, открывают клапан 4. При этом находящийся в верхней камере флюс пересыпается в нижнюю, и аппарат снова готов к сварке.

Газовая аппаратура для автоматической сварки в защитных газах такая же. как используемая в шланговых полуавтоматах, за исключением конструкции горелок. Горелка для автоматической сварки с центральной подачей газа (см. рис. 3.30. s) имеет прямолинейную форму, а вместо рукоятки — кронштейн для крепления на автомате. Имеются горелки с боковым подводом газа непосредственно в сопло. Мощные горелки охлаждаются водой

Система управления сварочным автоматом (рис. 3.32) име ет основное устройство — шкаф управления В нем находятся ан i томатический выключатель для соединения с сетью, понижающим Фансформатор с выпрямительными блоками для питания в сех|

элементов системы, промежуточные реле, блоки управления от- дельными частями системы, предохранители и др.

Современные системы управления строятся на основе микропроцессорной техники, в этом случае шкаф может быть укомплектован монитором для визуализации настройки и хода процесса сварки и принтером для его документирования. Шкаф управления может располагаться отдельно или встраиваться в корпус источника.

Панель управления, как правило, располагается на сварочном автомате и содержит органы непосредственной настройки и наблюдения за сварочным процессом: потенциометры, тумблеры, кнопки, электроизмерительные приборы и др. С панели подают команды для настроечных перемещений приводов, а также главные команды: пуск и стоп сварки.

Пульт дистанционного управления соединен со шкфом. длинным проводом и переносится оператором» удобное для наблюдения процесса место. с его помощью дублируется только часть команд, реализуемых панелью управления. Функционально к системе управления относятся также исполнительные устройства: источник питания, электромагнитные элементы (газовый клапан, флюсовый затвор, муфта), а также двигатели всех механизмов.

Обобщенно работу систем управления охарактеризуем с помощью циклограмм. При автоматической сварке под флюсом (рис. 3.33, а) вне цикла, т.е. до начала сварки, выполняют настроечные включения приводов, устанавливая автомат в начале сварки, закорачивая электрод на деталь и засыпая флюс (показано пунктирными линиями). Для начала сварки нажимают кнопку «Пуск». При этом включаются источник питания и привод подачи проволоки на подъем. После зажигания дуги привод реверсируется на подачу проволоки вниз, и пускается механизм сварочного переме щения. При нажатии кнопки «Стоп» сначала выключается меха низм перемещения автомата, затем замедляется и выключается механизм подачи проволоки и. наконец, выключается источник В результате последовательно протекают этапы заварки кратера и растяжки дуги, длительность которых настраивается

29) Сварочные тракторы

Применение подвесных и самоходных автоматов рельсового типа неизбежно связано с разработкой и изготовлением специальных сварочных установок. Эти установки в большинстве случаев отличаются сложностью и громоздкостью, они дороги, трудоемки в изготовлении и занимают много производственной площади. Лучше если автомат во время сварки будет двигаться непосредственно по изделию, а его ходовые бегунки будут выполнять роль направляющего (копирующего) механизма.

Такой сварочный автомат должен быть легким и иметь небольшие размеры для удобства переноса с места на место и выполнения сварки в труднодоступных местах.

Сварочные автоматы такого типа впервые разработаны в СССР и нашли широкое применение в промышленности. Требования к автоматам тракторного типа для сварки плавящимся электродом регламентированы ГОСТ 8213 - 69. Согласно ГОСТу скорость перемещения автомата должна быть равномерной при движении по горизонтальной и наклонной плоскости (при угле наклона до 15°) и при периодическом подтягивании питающих проводов и шлангов через каждые 3 м.

Универсальный одномоторный сварочный трактор ТС - 17 - Р предназначен для сварки под флюсом прямолинейных и круговых стыковых швов с разделкой и без разделки кромок и угловых швов в тавровых и нахлесточных соединениях.

Минимальный диаметр внутренних кольцевых швов - 1200 мм. Сварка угловых соединений может осуществляться «в лодочку» или «в тавр» наклонным электродом.

Трактор имеет только один электродвигатель, который приводит в движение механизм подачи электрода 2 и ходовой механизм 13. Оба механизма смонтированы с электродвигателем в один блок, служащий несущим корпусом трактора, на котором закреплены все остальные ме

|

|

|