Анодно-механ-кая обраб-ка. Ультрозвук-ая и электронно-лучевая обраб-ка; Схема, сущность, назначение, достоинства и недостатки

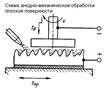

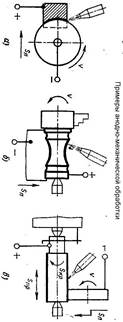

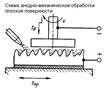

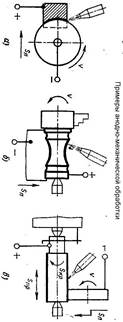

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионными и электрохимическими методами. Обрабатываемую заготовку подключают к аноду, а инструмент - к катоду. В зависимости от характера обработки и вида обрабатываемой поверхности в качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита, которым чаще всего служит водный раствор жидкого натриевого стекла. Заготовке и инструменту задают такие же движения, как при обычных методах механической обработки резанием. Электролит подают в зону обработки через сопло (рис. 7.10).При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения как при электрохимической обработке. При соприкосновении инструмента-катода с микронеровностями обрабатываемой поверхности заготовки-анода происходит процесс электроэрозии, присущий электроискровой обработке. Кроме того, при пропускании электрического тока металл заготовки в точке контакта с инструментом разогревается также, как при электроконтактной обработке, и материал заготовки размягчается. Продукты электроэрозии и анодного растворения удаляются из зоны обработки при относительных движениях инструмента и заготовки. Анодно-механическим способом обрабатывают заготовки из всех токопроводящих материалов, высокопрочных и труднообрабатываемых металлов и сплавов, вязких материалов. В станках для анодно-механической обработки используют системы ЧПУ. От программы осуществляется управление скоростями движений заготовки и инструмента, поддерживается постоянство зазора в рабочем пространстве между ними, задаются параметры электрического режима при переходе с черновой обработки на чистовую. Анодно-механическим методом разрезают заготовки на части (а), прорезают пазы и щели, обтачивают поверхности тел вращения (б), шлифуют плоские поверхности и поверхности, имеющие форму тел вращения (в), полируют поверхности, затачивают режущий инструмент.

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионными и электрохимическими методами. Обрабатываемую заготовку подключают к аноду, а инструмент - к катоду. В зависимости от характера обработки и вида обрабатываемой поверхности в качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита, которым чаще всего служит водный раствор жидкого натриевого стекла. Заготовке и инструменту задают такие же движения, как при обычных методах механической обработки резанием. Электролит подают в зону обработки через сопло (рис. 7.10).При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения как при электрохимической обработке. При соприкосновении инструмента-катода с микронеровностями обрабатываемой поверхности заготовки-анода происходит процесс электроэрозии, присущий электроискровой обработке. Кроме того, при пропускании электрического тока металл заготовки в точке контакта с инструментом разогревается также, как при электроконтактной обработке, и материал заготовки размягчается. Продукты электроэрозии и анодного растворения удаляются из зоны обработки при относительных движениях инструмента и заготовки. Анодно-механическим способом обрабатывают заготовки из всех токопроводящих материалов, высокопрочных и труднообрабатываемых металлов и сплавов, вязких материалов. В станках для анодно-механической обработки используют системы ЧПУ. От программы осуществляется управление скоростями движений заготовки и инструмента, поддерживается постоянство зазора в рабочем пространстве между ними, задаются параметры электрического режима при переходе с черновой обработки на чистовую. Анодно-механическим методом разрезают заготовки на части (а), прорезают пазы и щели, обтачивают поверхности тел вращения (б), шлифуют плоские поверхности и поверхности, имеющие форму тел вращения (в), полируют поверхности, затачивают режущий инструмент.

Ультразвуковая обработка (УЗО) материалов — разновидность механической обработки — основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16— 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала, Эффектом магнитострикции обладают никель, железоникелевые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты. В сердечнике из магнитострикционного материала при наличии электромагнитного поля домены разворачиваются в направлении магнитных силовых линий, что вызывает изменение размера поперечного сечения сердечника и его длины. В переменном магнитном поле частота изменения длины сердечника равна частоте колебаний тока. При совпадении частоты колебаний тока с собственной частотой колебаний сердечника наступает резонанс и амплитуда колебаний торца сердечника достигает 2—10 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют резонансный волновод переменного поперечного сечения, что увеличивает амплитуду колебаний до 10— 60 мкм. На волноводе закрепляют рабочий инструмент-пуансон. Под пуансоном-инструментом устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала. Из абразивных материалов используют карбиды бора или кремния и электрокорунд. Наибольшую производительность получают при использовании карбидов бора. Инструмент поджимают к заготовке силой 1-60 Н.

Ультразвуковая обработка (УЗО) материалов — разновидность механической обработки — основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16— 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала, Эффектом магнитострикции обладают никель, железоникелевые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты. В сердечнике из магнитострикционного материала при наличии электромагнитного поля домены разворачиваются в направлении магнитных силовых линий, что вызывает изменение размера поперечного сечения сердечника и его длины. В переменном магнитном поле частота изменения длины сердечника равна частоте колебаний тока. При совпадении частоты колебаний тока с собственной частотой колебаний сердечника наступает резонанс и амплитуда колебаний торца сердечника достигает 2—10 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют резонансный волновод переменного поперечного сечения, что увеличивает амплитуду колебаний до 10— 60 мкм. На волноводе закрепляют рабочий инструмент-пуансон. Под пуансоном-инструментом устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала. Из абразивных материалов используют карбиды бора или кремния и электрокорунд. Наибольшую производительность получают при использовании карбидов бора. Инструмент поджимают к заготовке силой 1-60 Н.

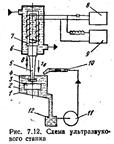

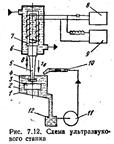

Процесс обработки заключается в том, что инструмент, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на обрабатываемой поверхности, которые скалывают частицы материала заготовки (рис. 7.12). Заготовку 3 помещают в ванну 1 под инструментом-пуансоном 4. Инструмент установлен на волноводе 5, который закреплен в магнитострикционном сердечнике 7, смонтированном в кожухе 6, сквозь который прокачивают воду для охлаждения сердечника. Для возбуждения колебаний сердечника магнитострикционного преобразователя служит генератор 8 ультразвуковой частоты и источника постоянного тока 9. Абразивную суспензию 2 подают под давлением по патрубку 10 насосом 11, забирающим суспензию из резервуара 12. Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала.

Процесс обработки заключается в том, что инструмент, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на обрабатываемой поверхности, которые скалывают частицы материала заготовки (рис. 7.12). Заготовку 3 помещают в ванну 1 под инструментом-пуансоном 4. Инструмент установлен на волноводе 5, который закреплен в магнитострикционном сердечнике 7, смонтированном в кожухе 6, сквозь который прокачивают воду для охлаждения сердечника. Для возбуждения колебаний сердечника магнитострикционного преобразователя служит генератор 8 ультразвуковой частоты и источника постоянного тока 9. Абразивную суспензию 2 подают под давлением по патрубку 10 насосом 11, забирающим суспензию из резервуара 12. Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала.

Кавитационные явления в жидкости способствуют интенсивному перемешиванию абразивных зерен под инструментом, замене изношенных зерен новыми, а также разрушению обрабатываемого материала.

Ультразвуковым методом обрабатывают хрупкие твердые материалы: стекло, керамику, ферриты, кремний, кварц, драгоценные минералы, в том числе алмазы, твердые сплавы, титановые сплавы, вольфрам. Ультразвуковым методом обрабатывают (рис. 7.13) сквозные и глухие отверстия любой формы поперечного сечения (а, б), фасонные полости (в), разрезают заготовки на части (г), профилируют наружные поверхности, гравируют, прошивают отверстия с криволинейными осями, нарезают резьбы. Рабочие движения для указанных видов обработки: скорость резания V (движение абразивных зерен в направлении обрабатываемой поверхности) и движение подачи sв при обработке отверстий, полостей; 5пр при разрезании заготовок; sп и sпр при разрезании заготовок по сложной траектории. Рабочие инструменты для обработки отверстий диаметром 0,5 — 20 мм выполняют сплошными; диаметром 20—100 мм — полыми (обработка по способу трепанации). Пазы долбят, а заготовки разрезают ножевидными пуансонами; внутренние полости обрабатывают пуансонами, форма торцов которых обратна форме обрабатываемой поверхности. Инструменты изготовляют из закаленных (НЯС 35—40), но вязких материалов. Точность размеров и шероховатость поверхностей, обработанных ультразвуковым методом, зависят от зернистости используемых абразивных материалов и соответствуют точности и шероховатости поверхностей, обработанных шлифованием.

ЛУЧЕВЫЕ МЕТОДЫ ОБРАБОТКИ. К лучевым методам формообразования поверхностей деталей машин относят электронно-лучевую и светолучевую (лазерную) обработку. Электронно-лучевая обработка основана на превращении кинетической энергии направленного- пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовки за счет нагрева, расплавления и испарения материала с узколокального участка. Схема установки для электронно-лучевой обработки (электронная пушка) показана на рис. 7.14. В вакуумной камере 1 установки вольфрамовый катод 11, питаемый от источника тока, обеспечивает эмиссию свободных электронов. Электроны формируются в пучок специальным электродом и под действием электрического поля, создаваемого высокой разностью потенциалов между катодом 11 и анодом 10, ускоряются в осевом направлении. Луч электронов проходит систему юстировки 9, диафрагму 8, корректор изображения 7 и систему магнитных линз-6, которые окончательно формируют поток электронов в луч малого диаметра и фокусируют его на поверхности заготовки 4, закрепленной в приспособлении 3 на столе 2. Луч по поверхности заготовки перемещается отклоняющей системой 5, которая может управляться системой ПУ. Система ПУ также управляет продольными и поперечными перемещениями стола, на котором закреплена заготовка, продолжительностью импульсов и интервалов между ними. При размерной обработке заготовок установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000°С, а на расстоянии 1 мкм от кромки луча не превышает 300 °С. Продолжительность импульсов и интервалы между ними подбирают так, чтобы за один цикл успел нагреться и испариться металл только под лучом. Длительность импульсов составляет 10-4—10-6 с, а частота 50—6000 Гц. Диаметр сфокусированного электронного луча — несколько микрометров. Электронно-лучевой метод перспективен при обработке отверстий диаметром 1 мм—10 мкм, прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги. Обрабатывают заготовки из труднообрабатываемых металлов и сплавов, а также из неметаллических материалов: рубина, керамики, кварца, полупроводниковых материалов. Электронно-лучевая обработка имеет преимущества, обусловливающие целесообразность ее применения: создание локальной концентрации высокой энергии, широкое регулирование и управление тепловыми процессами. Вакуумные среды позволяют обрабатывать заготовки из легкоокисляющихся активных материалов. С помощью электронного луча можно наносить покрытия на поверхности заготовок в виде пленок, толщиной от нескольких микрометров до десятых долей миллиметра. Недостатком обработки является то, что она возможна только в вакууме. Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер - оптический квантовый генератор (ОКГ). Созданы конструкции твердотелых, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения. Атом вещества, имея определенный запас энергии, находится в устойчивом энергетическом состоянии и располагается на определенном энергетическом уровне. Для выведения атома из устойчивого энергетического состояния его необходимо возбудить. Возбуждение («накачку») активного вещества осуществляют световой импульсной лампой. Возбужденный атом, получив дополнительный фотон от системы накачки, излучает сразу два фотона, в результате чего происходит своеобразная цепная реакция генерации лазерного излучения. Для механической обработки используют твердотелые ОКГ, рабочим элементом которых является рубиновый стержень, состоящий из оксидов алюминия, активированных 0,05 % хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета. При включении пускового устройства ОКГ электрическая энергия, запасенная в батарее конденсаторов, преобразуется в световую энергию импульсной лампы. Свет лампы фокусируется отражателем па рубиновый стержень, и атомы хрома приходят в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное, излучая фотоны с длиной волны 0,69 мкм (красная флюоресценция рубина). Взаимодействие фотонов с возбужденными атомами дает лавиною образные потоки фотонов в различных направлениях. Наличие торцовых зеркальных поверхностей рубинового стержня приводит к тому что при многократном отражении усиливаются свободные световые колебания в направлении оси стержня рубина вследствие стимулирования возбужденными атомами. Спустя 0,5 мс более половины атомов хрома приходит в возбужденное состояние, и система становится неустойчивой. Вся запасенная энергия в стержне рубина одновременно высвобождается, и кристалл испускает ослепительный яркий красный свет. Лучи света имеют высокую направленность. Расходимость луча обычно не превышает 0,1°. Системой оптических линз луч фокусируется на поверхности обрабатываемой заготовки (рис. 7.15). Энергия светового импульса ОКГ обычно невелика и составляет 20-100 Дж, но она выделяется в миллионные доли секунды и сосредоточивается в луче диаметром —0,01 мм. В фокусе диаметр светового луча составляет всего несколько микрометров, что обеспечивает температуру 6000-8000 °С. В результате этого поверхностный слой материала заготовки, находящийся в фокусе луча, мгновенно расплавляется и испаряется. Лазерную обработку применяют для прошивания сквозных и глухих отверстий, разрезки заготовок на части, вырезания заготовок из листовых материалов, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные. Например, лазерную обработку отверстий применяют при изготовлении диафрагм для электронно-лучевых установок, дюз для дозирования воздуха или газов, деталей топливной аппаратуры дизелей, сит. Диафрагмы изготовляют из вольфрамовой, танталовой, молибденовой или медной фольги, толщиной ~50 мкм при диаметре отверстия 20—30 мкм. С помощью лазерного луча можно выполнять контурную обработку по аналогии с фрезерованием, т. е. обработку поверхностей по сложному периметру. Перемещениями заготовки относительно светового луча управляют системы ЧПУ, что позволяет прорезать в заготовках сложные криволинейные пазы или вырезать из заготовок детали сложной геометрической формы.

ЛУЧЕВЫЕ МЕТОДЫ ОБРАБОТКИ. К лучевым методам формообразования поверхностей деталей машин относят электронно-лучевую и светолучевую (лазерную) обработку. Электронно-лучевая обработка основана на превращении кинетической энергии направленного- пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовки за счет нагрева, расплавления и испарения материала с узколокального участка. Схема установки для электронно-лучевой обработки (электронная пушка) показана на рис. 7.14. В вакуумной камере 1 установки вольфрамовый катод 11, питаемый от источника тока, обеспечивает эмиссию свободных электронов. Электроны формируются в пучок специальным электродом и под действием электрического поля, создаваемого высокой разностью потенциалов между катодом 11 и анодом 10, ускоряются в осевом направлении. Луч электронов проходит систему юстировки 9, диафрагму 8, корректор изображения 7 и систему магнитных линз-6, которые окончательно формируют поток электронов в луч малого диаметра и фокусируют его на поверхности заготовки 4, закрепленной в приспособлении 3 на столе 2. Луч по поверхности заготовки перемещается отклоняющей системой 5, которая может управляться системой ПУ. Система ПУ также управляет продольными и поперечными перемещениями стола, на котором закреплена заготовка, продолжительностью импульсов и интервалов между ними. При размерной обработке заготовок установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000°С, а на расстоянии 1 мкм от кромки луча не превышает 300 °С. Продолжительность импульсов и интервалы между ними подбирают так, чтобы за один цикл успел нагреться и испариться металл только под лучом. Длительность импульсов составляет 10-4—10-6 с, а частота 50—6000 Гц. Диаметр сфокусированного электронного луча — несколько микрометров. Электронно-лучевой метод перспективен при обработке отверстий диаметром 1 мм—10 мкм, прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги. Обрабатывают заготовки из труднообрабатываемых металлов и сплавов, а также из неметаллических материалов: рубина, керамики, кварца, полупроводниковых материалов. Электронно-лучевая обработка имеет преимущества, обусловливающие целесообразность ее применения: создание локальной концентрации высокой энергии, широкое регулирование и управление тепловыми процессами. Вакуумные среды позволяют обрабатывать заготовки из легкоокисляющихся активных материалов. С помощью электронного луча можно наносить покрытия на поверхности заготовок в виде пленок, толщиной от нескольких микрометров до десятых долей миллиметра. Недостатком обработки является то, что она возможна только в вакууме. Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер - оптический квантовый генератор (ОКГ). Созданы конструкции твердотелых, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения. Атом вещества, имея определенный запас энергии, находится в устойчивом энергетическом состоянии и располагается на определенном энергетическом уровне. Для выведения атома из устойчивого энергетического состояния его необходимо возбудить. Возбуждение («накачку») активного вещества осуществляют световой импульсной лампой. Возбужденный атом, получив дополнительный фотон от системы накачки, излучает сразу два фотона, в результате чего происходит своеобразная цепная реакция генерации лазерного излучения. Для механической обработки используют твердотелые ОКГ, рабочим элементом которых является рубиновый стержень, состоящий из оксидов алюминия, активированных 0,05 % хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета. При включении пускового устройства ОКГ электрическая энергия, запасенная в батарее конденсаторов, преобразуется в световую энергию импульсной лампы. Свет лампы фокусируется отражателем па рубиновый стержень, и атомы хрома приходят в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное, излучая фотоны с длиной волны 0,69 мкм (красная флюоресценция рубина). Взаимодействие фотонов с возбужденными атомами дает лавиною образные потоки фотонов в различных направлениях. Наличие торцовых зеркальных поверхностей рубинового стержня приводит к тому что при многократном отражении усиливаются свободные световые колебания в направлении оси стержня рубина вследствие стимулирования возбужденными атомами. Спустя 0,5 мс более половины атомов хрома приходит в возбужденное состояние, и система становится неустойчивой. Вся запасенная энергия в стержне рубина одновременно высвобождается, и кристалл испускает ослепительный яркий красный свет. Лучи света имеют высокую направленность. Расходимость луча обычно не превышает 0,1°. Системой оптических линз луч фокусируется на поверхности обрабатываемой заготовки (рис. 7.15). Энергия светового импульса ОКГ обычно невелика и составляет 20-100 Дж, но она выделяется в миллионные доли секунды и сосредоточивается в луче диаметром —0,01 мм. В фокусе диаметр светового луча составляет всего несколько микрометров, что обеспечивает температуру 6000-8000 °С. В результате этого поверхностный слой материала заготовки, находящийся в фокусе луча, мгновенно расплавляется и испаряется. Лазерную обработку применяют для прошивания сквозных и глухих отверстий, разрезки заготовок на части, вырезания заготовок из листовых материалов, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные. Например, лазерную обработку отверстий применяют при изготовлении диафрагм для электронно-лучевых установок, дюз для дозирования воздуха или газов, деталей топливной аппаратуры дизелей, сит. Диафрагмы изготовляют из вольфрамовой, танталовой, молибденовой или медной фольги, толщиной ~50 мкм при диаметре отверстия 20—30 мкм. С помощью лазерного луча можно выполнять контурную обработку по аналогии с фрезерованием, т. е. обработку поверхностей по сложному периметру. Перемещениями заготовки относительно светового луча управляют системы ЧПУ, что позволяет прорезать в заготовках сложные криволинейные пазы или вырезать из заготовок детали сложной геометрической формы.

Воспользуйтесь поиском по сайту:

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионными и электрохимическими методами. Обрабатываемую заготовку подключают к аноду, а инструмент - к катоду. В зависимости от характера обработки и вида обрабатываемой поверхности в качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита, которым чаще всего служит водный раствор жидкого натриевого стекла. Заготовке и инструменту задают такие же движения, как при обычных методах механической обработки резанием. Электролит подают в зону обработки через сопло (рис. 7.10).При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения как при электрохимической обработке. При соприкосновении инструмента-катода с микронеровностями обрабатываемой поверхности заготовки-анода происходит процесс электроэрозии, присущий электроискровой обработке. Кроме того, при пропускании электрического тока металл заготовки в точке контакта с инструментом разогревается также, как при электроконтактной обработке, и материал заготовки размягчается. Продукты электроэрозии и анодного растворения удаляются из зоны обработки при относительных движениях инструмента и заготовки. Анодно-механическим способом обрабатывают заготовки из всех токопроводящих материалов, высокопрочных и труднообрабатываемых металлов и сплавов, вязких материалов. В станках для анодно-механической обработки используют системы ЧПУ. От программы осуществляется управление скоростями движений заготовки и инструмента, поддерживается постоянство зазора в рабочем пространстве между ними, задаются параметры электрического режима при переходе с черновой обработки на чистовую. Анодно-механическим методом разрезают заготовки на части (а), прорезают пазы и щели, обтачивают поверхности тел вращения (б), шлифуют плоские поверхности и поверхности, имеющие форму тел вращения (в), полируют поверхности, затачивают режущий инструмент.

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионными и электрохимическими методами. Обрабатываемую заготовку подключают к аноду, а инструмент - к катоду. В зависимости от характера обработки и вида обрабатываемой поверхности в качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита, которым чаще всего служит водный раствор жидкого натриевого стекла. Заготовке и инструменту задают такие же движения, как при обычных методах механической обработки резанием. Электролит подают в зону обработки через сопло (рис. 7.10).При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения как при электрохимической обработке. При соприкосновении инструмента-катода с микронеровностями обрабатываемой поверхности заготовки-анода происходит процесс электроэрозии, присущий электроискровой обработке. Кроме того, при пропускании электрического тока металл заготовки в точке контакта с инструментом разогревается также, как при электроконтактной обработке, и материал заготовки размягчается. Продукты электроэрозии и анодного растворения удаляются из зоны обработки при относительных движениях инструмента и заготовки. Анодно-механическим способом обрабатывают заготовки из всех токопроводящих материалов, высокопрочных и труднообрабатываемых металлов и сплавов, вязких материалов. В станках для анодно-механической обработки используют системы ЧПУ. От программы осуществляется управление скоростями движений заготовки и инструмента, поддерживается постоянство зазора в рабочем пространстве между ними, задаются параметры электрического режима при переходе с черновой обработки на чистовую. Анодно-механическим методом разрезают заготовки на части (а), прорезают пазы и щели, обтачивают поверхности тел вращения (б), шлифуют плоские поверхности и поверхности, имеющие форму тел вращения (в), полируют поверхности, затачивают режущий инструмент. Ультразвуковая обработка (УЗО) материалов — разновидность механической обработки — основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16— 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала, Эффектом магнитострикции обладают никель, железоникелевые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты. В сердечнике из магнитострикционного материала при наличии электромагнитного поля домены разворачиваются в направлении магнитных силовых линий, что вызывает изменение размера поперечного сечения сердечника и его длины. В переменном магнитном поле частота изменения длины сердечника равна частоте колебаний тока. При совпадении частоты колебаний тока с собственной частотой колебаний сердечника наступает резонанс и амплитуда колебаний торца сердечника достигает 2—10 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют резонансный волновод переменного поперечного сечения, что увеличивает амплитуду колебаний до 10— 60 мкм. На волноводе закрепляют рабочий инструмент-пуансон. Под пуансоном-инструментом устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала. Из абразивных материалов используют карбиды бора или кремния и электрокорунд. Наибольшую производительность получают при использовании карбидов бора. Инструмент поджимают к заготовке силой 1-60 Н.

Ультразвуковая обработка (УЗО) материалов — разновидность механической обработки — основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16— 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала, Эффектом магнитострикции обладают никель, железоникелевые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты. В сердечнике из магнитострикционного материала при наличии электромагнитного поля домены разворачиваются в направлении магнитных силовых линий, что вызывает изменение размера поперечного сечения сердечника и его длины. В переменном магнитном поле частота изменения длины сердечника равна частоте колебаний тока. При совпадении частоты колебаний тока с собственной частотой колебаний сердечника наступает резонанс и амплитуда колебаний торца сердечника достигает 2—10 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют резонансный волновод переменного поперечного сечения, что увеличивает амплитуду колебаний до 10— 60 мкм. На волноводе закрепляют рабочий инструмент-пуансон. Под пуансоном-инструментом устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала. Из абразивных материалов используют карбиды бора или кремния и электрокорунд. Наибольшую производительность получают при использовании карбидов бора. Инструмент поджимают к заготовке силой 1-60 Н.

Процесс обработки заключается в том, что инструмент, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на обрабатываемой поверхности, которые скалывают частицы материала заготовки (рис. 7.12). Заготовку 3 помещают в ванну 1 под инструментом-пуансоном 4. Инструмент установлен на волноводе 5, который закреплен в магнитострикционном сердечнике 7, смонтированном в кожухе 6, сквозь который прокачивают воду для охлаждения сердечника. Для возбуждения колебаний сердечника магнитострикционного преобразователя служит генератор 8 ультразвуковой частоты и источника постоянного тока 9. Абразивную суспензию 2 подают под давлением по патрубку 10 насосом 11, забирающим суспензию из резервуара 12. Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала.

Процесс обработки заключается в том, что инструмент, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на обрабатываемой поверхности, которые скалывают частицы материала заготовки (рис. 7.12). Заготовку 3 помещают в ванну 1 под инструментом-пуансоном 4. Инструмент установлен на волноводе 5, который закреплен в магнитострикционном сердечнике 7, смонтированном в кожухе 6, сквозь который прокачивают воду для охлаждения сердечника. Для возбуждения колебаний сердечника магнитострикционного преобразователя служит генератор 8 ультразвуковой частоты и источника постоянного тока 9. Абразивную суспензию 2 подают под давлением по патрубку 10 насосом 11, забирающим суспензию из резервуара 12. Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала. ЛУЧЕВЫЕ МЕТОДЫ ОБРАБОТКИ. К лучевым методам формообразования поверхностей деталей машин относят электронно-лучевую и светолучевую (лазерную) обработку. Электронно-лучевая обработка основана на превращении кинетической энергии направленного- пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовки за счет нагрева, расплавления и испарения материала с узколокального участка. Схема установки для электронно-лучевой обработки (электронная пушка) показана на рис. 7.14. В вакуумной камере 1 установки вольфрамовый катод 11, питаемый от источника тока, обеспечивает эмиссию свободных электронов. Электроны формируются в пучок специальным электродом и под действием электрического поля, создаваемого высокой разностью потенциалов между катодом 11 и анодом 10, ускоряются в осевом направлении. Луч электронов проходит систему юстировки 9, диафрагму 8, корректор изображения 7 и систему магнитных линз-6, которые окончательно формируют поток электронов в луч малого диаметра и фокусируют его на поверхности заготовки 4, закрепленной в приспособлении 3 на столе 2. Луч по поверхности заготовки перемещается отклоняющей системой 5, которая может управляться системой ПУ. Система ПУ также управляет продольными и поперечными перемещениями стола, на котором закреплена заготовка, продолжительностью импульсов и интервалов между ними. При размерной обработке заготовок установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000°С, а на расстоянии 1 мкм от кромки луча не превышает 300 °С. Продолжительность импульсов и интервалы между ними подбирают так, чтобы за один цикл успел нагреться и испариться металл только под лучом. Длительность импульсов составляет 10-4—10-6 с, а частота 50—6000 Гц. Диаметр сфокусированного электронного луча — несколько микрометров. Электронно-лучевой метод перспективен при обработке отверстий диаметром 1 мм—10 мкм, прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги. Обрабатывают заготовки из труднообрабатываемых металлов и сплавов, а также из неметаллических материалов: рубина, керамики, кварца, полупроводниковых материалов. Электронно-лучевая обработка имеет преимущества, обусловливающие целесообразность ее применения: создание локальной концентрации высокой энергии, широкое регулирование и управление тепловыми процессами. Вакуумные среды позволяют обрабатывать заготовки из легкоокисляющихся активных материалов. С помощью электронного луча можно наносить покрытия на поверхности заготовок в виде пленок, толщиной от нескольких микрометров до десятых долей миллиметра. Недостатком обработки является то, что она возможна только в вакууме. Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер - оптический квантовый генератор (ОКГ). Созданы конструкции твердотелых, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения. Атом вещества, имея определенный запас энергии, находится в устойчивом энергетическом состоянии и располагается на определенном энергетическом уровне. Для выведения атома из устойчивого энергетического состояния его необходимо возбудить. Возбуждение («накачку») активного вещества осуществляют световой импульсной лампой. Возбужденный атом, получив дополнительный фотон от системы накачки, излучает сразу два фотона, в результате чего происходит своеобразная цепная реакция генерации лазерного излучения. Для механической обработки используют твердотелые ОКГ, рабочим элементом которых является рубиновый стержень, состоящий из оксидов алюминия, активированных 0,05 % хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета. При включении пускового устройства ОКГ электрическая энергия, запасенная в батарее конденсаторов, преобразуется в световую энергию импульсной лампы. Свет лампы фокусируется отражателем па рубиновый стержень, и атомы хрома приходят в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное, излучая фотоны с длиной волны 0,69 мкм (красная флюоресценция рубина). Взаимодействие фотонов с возбужденными атомами дает лавиною образные потоки фотонов в различных направлениях. Наличие торцовых зеркальных поверхностей рубинового стержня приводит к тому что при многократном отражении усиливаются свободные световые колебания в направлении оси стержня рубина вследствие стимулирования возбужденными атомами. Спустя 0,5 мс более половины атомов хрома приходит в возбужденное состояние, и система становится неустойчивой. Вся запасенная энергия в стержне рубина одновременно высвобождается, и кристалл испускает ослепительный яркий красный свет. Лучи света имеют высокую направленность. Расходимость луча обычно не превышает 0,1°. Системой оптических линз луч фокусируется на поверхности обрабатываемой заготовки (рис. 7.15). Энергия светового импульса ОКГ обычно невелика и составляет 20-100 Дж, но она выделяется в миллионные доли секунды и сосредоточивается в луче диаметром —0,01 мм. В фокусе диаметр светового луча составляет всего несколько микрометров, что обеспечивает температуру 6000-8000 °С. В результате этого поверхностный слой материала заготовки, находящийся в фокусе луча, мгновенно расплавляется и испаряется. Лазерную обработку применяют для прошивания сквозных и глухих отверстий, разрезки заготовок на части, вырезания заготовок из листовых материалов, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные. Например, лазерную обработку отверстий применяют при изготовлении диафрагм для электронно-лучевых установок, дюз для дозирования воздуха или газов, деталей топливной аппаратуры дизелей, сит. Диафрагмы изготовляют из вольфрамовой, танталовой, молибденовой или медной фольги, толщиной ~50 мкм при диаметре отверстия 20—30 мкм. С помощью лазерного луча можно выполнять контурную обработку по аналогии с фрезерованием, т. е. обработку поверхностей по сложному периметру. Перемещениями заготовки относительно светового луча управляют системы ЧПУ, что позволяет прорезать в заготовках сложные криволинейные пазы или вырезать из заготовок детали сложной геометрической формы.

ЛУЧЕВЫЕ МЕТОДЫ ОБРАБОТКИ. К лучевым методам формообразования поверхностей деталей машин относят электронно-лучевую и светолучевую (лазерную) обработку. Электронно-лучевая обработка основана на превращении кинетической энергии направленного- пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовки за счет нагрева, расплавления и испарения материала с узколокального участка. Схема установки для электронно-лучевой обработки (электронная пушка) показана на рис. 7.14. В вакуумной камере 1 установки вольфрамовый катод 11, питаемый от источника тока, обеспечивает эмиссию свободных электронов. Электроны формируются в пучок специальным электродом и под действием электрического поля, создаваемого высокой разностью потенциалов между катодом 11 и анодом 10, ускоряются в осевом направлении. Луч электронов проходит систему юстировки 9, диафрагму 8, корректор изображения 7 и систему магнитных линз-6, которые окончательно формируют поток электронов в луч малого диаметра и фокусируют его на поверхности заготовки 4, закрепленной в приспособлении 3 на столе 2. Луч по поверхности заготовки перемещается отклоняющей системой 5, которая может управляться системой ПУ. Система ПУ также управляет продольными и поперечными перемещениями стола, на котором закреплена заготовка, продолжительностью импульсов и интервалов между ними. При размерной обработке заготовок установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000°С, а на расстоянии 1 мкм от кромки луча не превышает 300 °С. Продолжительность импульсов и интервалы между ними подбирают так, чтобы за один цикл успел нагреться и испариться металл только под лучом. Длительность импульсов составляет 10-4—10-6 с, а частота 50—6000 Гц. Диаметр сфокусированного электронного луча — несколько микрометров. Электронно-лучевой метод перспективен при обработке отверстий диаметром 1 мм—10 мкм, прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги. Обрабатывают заготовки из труднообрабатываемых металлов и сплавов, а также из неметаллических материалов: рубина, керамики, кварца, полупроводниковых материалов. Электронно-лучевая обработка имеет преимущества, обусловливающие целесообразность ее применения: создание локальной концентрации высокой энергии, широкое регулирование и управление тепловыми процессами. Вакуумные среды позволяют обрабатывать заготовки из легкоокисляющихся активных материалов. С помощью электронного луча можно наносить покрытия на поверхности заготовок в виде пленок, толщиной от нескольких микрометров до десятых долей миллиметра. Недостатком обработки является то, что она возможна только в вакууме. Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер - оптический квантовый генератор (ОКГ). Созданы конструкции твердотелых, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения. Атом вещества, имея определенный запас энергии, находится в устойчивом энергетическом состоянии и располагается на определенном энергетическом уровне. Для выведения атома из устойчивого энергетического состояния его необходимо возбудить. Возбуждение («накачку») активного вещества осуществляют световой импульсной лампой. Возбужденный атом, получив дополнительный фотон от системы накачки, излучает сразу два фотона, в результате чего происходит своеобразная цепная реакция генерации лазерного излучения. Для механической обработки используют твердотелые ОКГ, рабочим элементом которых является рубиновый стержень, состоящий из оксидов алюминия, активированных 0,05 % хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета. При включении пускового устройства ОКГ электрическая энергия, запасенная в батарее конденсаторов, преобразуется в световую энергию импульсной лампы. Свет лампы фокусируется отражателем па рубиновый стержень, и атомы хрома приходят в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное, излучая фотоны с длиной волны 0,69 мкм (красная флюоресценция рубина). Взаимодействие фотонов с возбужденными атомами дает лавиною образные потоки фотонов в различных направлениях. Наличие торцовых зеркальных поверхностей рубинового стержня приводит к тому что при многократном отражении усиливаются свободные световые колебания в направлении оси стержня рубина вследствие стимулирования возбужденными атомами. Спустя 0,5 мс более половины атомов хрома приходит в возбужденное состояние, и система становится неустойчивой. Вся запасенная энергия в стержне рубина одновременно высвобождается, и кристалл испускает ослепительный яркий красный свет. Лучи света имеют высокую направленность. Расходимость луча обычно не превышает 0,1°. Системой оптических линз луч фокусируется на поверхности обрабатываемой заготовки (рис. 7.15). Энергия светового импульса ОКГ обычно невелика и составляет 20-100 Дж, но она выделяется в миллионные доли секунды и сосредоточивается в луче диаметром —0,01 мм. В фокусе диаметр светового луча составляет всего несколько микрометров, что обеспечивает температуру 6000-8000 °С. В результате этого поверхностный слой материала заготовки, находящийся в фокусе луча, мгновенно расплавляется и испаряется. Лазерную обработку применяют для прошивания сквозных и глухих отверстий, разрезки заготовок на части, вырезания заготовок из листовых материалов, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные. Например, лазерную обработку отверстий применяют при изготовлении диафрагм для электронно-лучевых установок, дюз для дозирования воздуха или газов, деталей топливной аппаратуры дизелей, сит. Диафрагмы изготовляют из вольфрамовой, танталовой, молибденовой или медной фольги, толщиной ~50 мкм при диаметре отверстия 20—30 мкм. С помощью лазерного луча можно выполнять контурную обработку по аналогии с фрезерованием, т. е. обработку поверхностей по сложному периметру. Перемещениями заготовки относительно светового луча управляют системы ЧПУ, что позволяет прорезать в заготовках сложные криволинейные пазы или вырезать из заготовок детали сложной геометрической формы.