|

1. Авиационно-космическая промышленность

|

|

|

|

Авиационно-космическая промышленность проявляет острый интерес к АП-технологиям с момента их появления. По самой своей природе этот рынок требует мелкосерийного производства высококачественных деталей, поэтому избавление от инструментальной оснастки, предлагаемое АП-технологиями, приносит существенные выгоды.

Развитию AM-технологий в авиационной промышленности, безусловно, способствовало существенное расширение номенклатуры металлопорошковых материалов: 2000 г. – не более 5-6 наименований, 2012 г. – десятки видов разнообразных композиций от обычных конструкционных сталей до жаропрочных сплавов и драгоценных металлов.

В настоящее время за рубежом крупные компании, занимающиеся производством авиационной техники, активно осваивают и внедряют в свои технологические процессы аддитивные технологии.

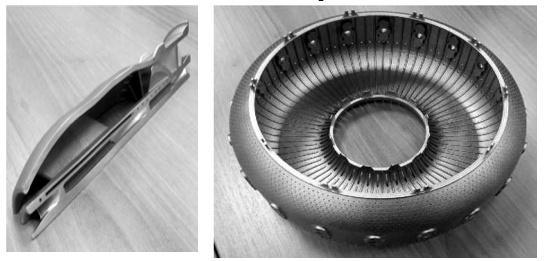

На сегодняшний день ряд систем и материалов прошел сертификацию, и сегодня АП-технологии используются для мелкосерийного производства деталей летательных аппаратов. Так, например, компания General Electric (GE) производит топливные форсунки для нового турбовинтового двигателя LEAP с помощью процесса DMLS из кобальтохромового порошка. Впервые 3D печать используется для массового производства различных деталей, необходимых для тысячи реактивных двигателей (рис. 194).

В данный момент GE Aviation полностью перевели процесс изготовления форсунок газотурбинных двигателей на аддитивные технологии. В компании GE работает более 300 машин, а к 2020 г. планируется изготовить более 100 тысяч деталей посредством аддитивных технологий.

Рис. 194. Детали авиационного двигателя, полученные промышленным методом с помощью селективного лазерного сплавления

|

|

|

Компания Boeing методами АП произвела более 20 000 деталей, которые уже используются в военных и гражданских самолетах компании. В частности, Boeing установила компоненты, изготовленные из термопластика по процессу SLS, на гражданских самолетах серий 737, 747 и 777 и использовала несколько сотен таких деталей на самолете 787-й серии. В дополнение к этому множество SLS-деталей установлено на нескольких версиях военных самолетов, таких как самолет дальнего воздушного радиолокационного обнаружения и управления, модели С-40, AWACS и Р-8. Еще одним примером может служить трубопровод охлаждения (система контроля состояния среды) на истребителе F/A-18E/F Super Hornet, разработанном компанией Boeing для ВМС США.

В последние годы компания Boeing значительно увеличила номенклатуру деталей, изготавливаемых по аддитивным технологиям. Сейчас таким образом изготавливается более 22 тысяч деталей 300 наименований для 10 типов военных и коммерческих самолетов, включая Dreamliner. По заявлению представителя компании General Electric через 10 лет примерно половина изготавливаемых ими деталей будет получена с помощью аддитивных технологий. По сообщениям представителей компании, Boeing планирует производить новый беспилотный самолет практически полностью по AF-технологиям.

Крупный центр исследования и разработки по аддитивным технологиям создан компанией Boeing в Сент-Луисе. В центре занимаются как производством прототипов изделий из полимерных материалов, так и производством конечных деталей газотурбинных двигателей. Так, например, при производстве впускных каналов для двигателей высотных самолётов, компания применила аддитивные технологии. Через два для после получения заказа детали были произведены и отправлены заказчику.

Исследования сокращения затрат, вызванного применением АП в аэрокосмической индустрии, указывает на значительный выигрыш при работе над некоторыми деталями или задачами. Например, использование процесса LENS для восстановления турбинных лопаток на военном складе в Аннистоне (США) приводит к экономии нескольких тысяч долларов на каждой детали, что дает годовую экономию более одного миллиона долларов. Аналогично этому, как показывают расчеты, восстановление торцов лопаток в двигателе AV8B, изготовленных из титанового сплава Ti-6A1-4V, позволяет сэкономить $715 000 в год.

|

|

|

Прогнозируемая экономия для авиакомпании в размере $2, 5 млн только за счет снижения на 50-80% веса металлических креплений в салоне при их изготовлении с помощью технологий АП.

Компания Airbus использовала технологию селективного лазерного плавления для уменьшения массы шарнирного крепления, применив в его конструкции легковесные и прочные решётчатые конструкции (рис. 195).

|

| Рис. 195. Шарнирное крепление до и после оптимизации конструкции под аддитивное производство |

В табл. 29 показано преимущества внедрения АМ-технологий на примере производства кронштейнов компанией Airbus Defence and Space.

Таблица 29

|

|

|