|

Основные теплотехнические показатели работы печи.

|

|

|

|

ГОУ ВПО Череповецкий Государственный Университет

Кафедра промышленной теплоэнергетики

Курсовой проект

По теме:

«Расчет двухзонной методической печи»

| Выполнил студент |

| Группы 9ОМ-31 Данилов М.В. |

| Поверил: Синицын Н.Н. |

| Дата: |

| Отметка о зачете: |

Череповец, 2007- 2008 учебный год.

Содержание

Содержание

| Задание | 2 |

| 1 Расчет горения топлива | 3 |

| 1.1 Пересчет состава топлива | 3 |

| 1.2 Объем воздуха и продуктов полного сгорания | 3 |

| 1.3 Низшая теплота сгорания | 5 |

| 1.4 Температура горения топлива | 6 |

| 2 Расчет теплообмена в рабочем пространстве печи | 9 |

| 2.1 Режим нагрева заготовок | 9 |

| 2.2 Расчет внешнего теплообмена в рабочем пространстве печи | 9 |

| 2.3 Расчет нагрева металла | 13 |

| 2.4 Расчет основных параметров | 20 |

| 3 Тепловой баланс печи | 21 |

| 4 Основные теплотехнические показатели рабочей печи | 31 |

| 5 Аэродинамический расчет | 33 |

| 5.1 Расчет дымового тракта | 33 |

| 5.2 Расчет дымовой трубы | 36 |

| 6 Расчет топливосжигающих устройств | 38 |

| Вывод | 49 |

| Литература | 40 |

|

Техническое задание.

Выполнить проектный расчет методической печи, работающей по двухзонному температурному режиму.

Исходные данные:

1. Производительность печи P=177т/ч

2. Нагреваемый металл: Заготовки квадратного сечения размером 0.100м х 0.100м и длиной 10.5м.

3. Параметры нагрева металла: конечная температура поверхности металла tконпл=1250оС, переход температур по поверности сляба Δtкон=30оС

4. Топливо – природный газ. Состав топлива, в%:

| СН4 | С2Н6 | С3Н8 | С4Н10 | С5Н12 | N2 | CO2 |

| 91,9 | 2,1 | 1,3 | 0,4 | 0,1 | 3 | 1.2 |

5. Температура подогрева воздуха

1 Расчет горения топлива

1 Расчет горения топлива

|

|

|

1.1 Пересчет состава топлива

Для газового топлива пересчет объемного состава газа с сухого на влажный проводится по формуле:

где dr – влагосодержание газа, г/м3, х – содержание компонента, %

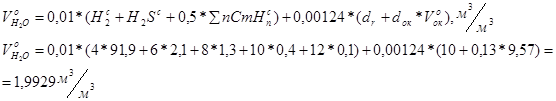

1.2 Объем воздуха и продуктов полного сгорания.

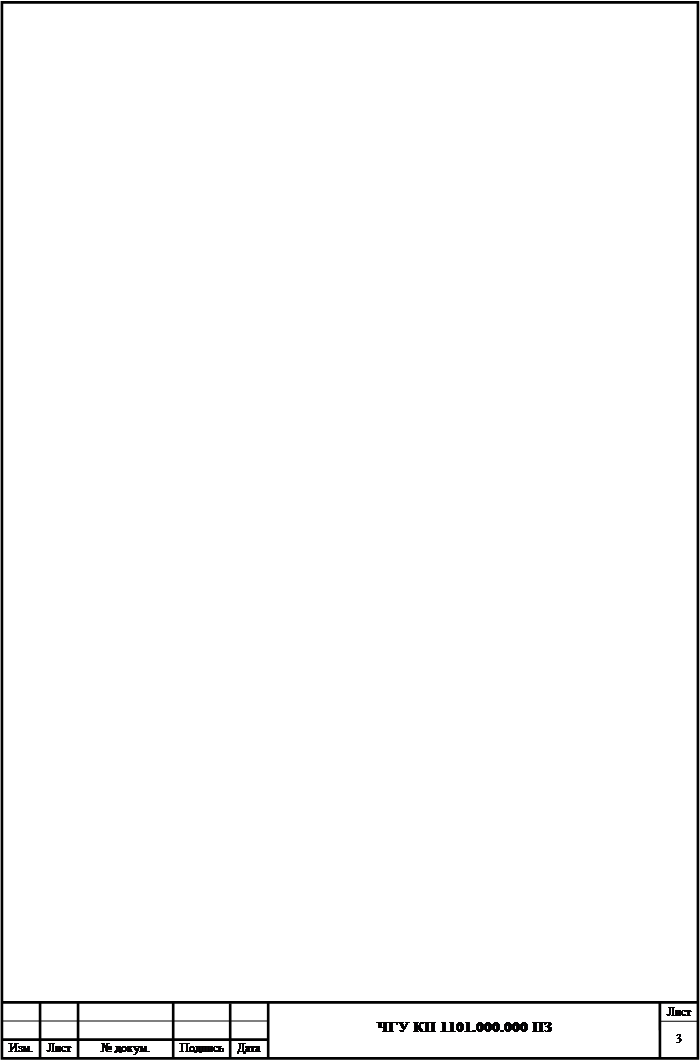

Теоретический расход сухого кислорода:

Теоретический расход сухого окислителя:

где O2ок – объемное содержание O2 в окислителе, %

Расход сухого окислителя при

Расход сухих трехатомных газов:

Расход сухих трехатомных газов:

Теоретический выход азота:

где N2ок – объемное содержание азота в окислителе, %

Теоретический выход водяных паров:

где dок – влагосодержание окислителя, г/м3

Выход продуктов полного сгорания при

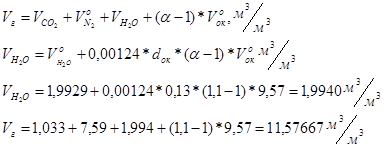

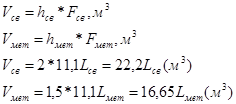

Объемный состав продуктов полного сгорания:

|

Плотность продуктов сгорания при нормальных условиях:

1.3 Низшая теплота сгорания

Для газообразного топлива определяется по формуле:

1.4 Температура горения топлива

Энтальпия продуктов сгорания:

где  – химическая энтальпия продуктов сгорания:

– химическая энтальпия продуктов сгорания:

где

где  – недожог топлива, кДж/м3 (

– недожог топлива, кДж/м3 ( =0%

=0%  )

)

– физическое тепло, вносимое воздухом и газом

– физическое тепло, вносимое воздухом и газом

Из приложения 4 при t=400 0С изобарная теплоемкость воздуха:

Сp = 1,328 кДж/(м3*К);

Тогда энтальпия воздуха:

Выбираем для расчета температуру продуктов сгорания 500о

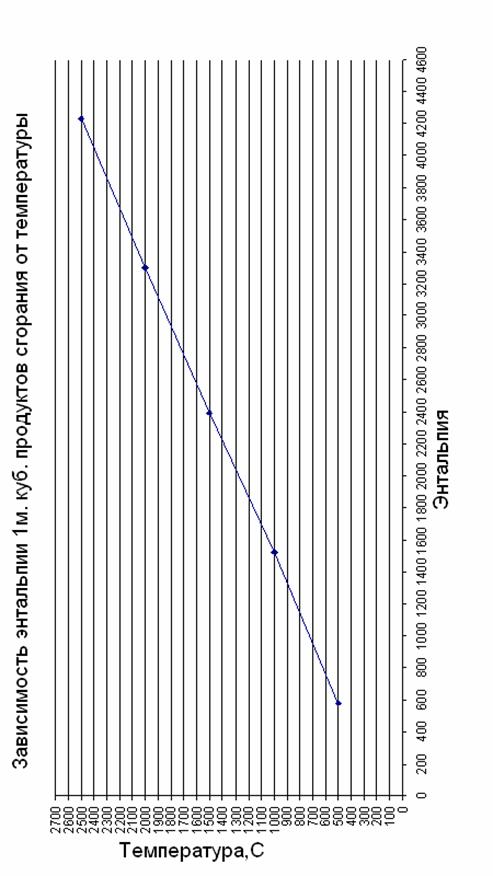

По полученным значениям строим график зависимости энтальпии 1м3 продуктов сгорания от температуры (рис. 1)

Графически определяем, что iобщ =3558 кДж/м3 соответствует расчетная температура tрасч.=2150 oC

Действительная температура горения:

где  – опытный пирометрический коэффициент (

– опытный пирометрический коэффициент ( )

)

|

2. Расчет теплообмена в рабочем пространстве печи.

2. Расчет теплообмена в рабочем пространстве печи.

2.1 Режим нагрева заготовок.

Расчет нагрева заготовок проводится в предположении:

· симметричного температурного поля в заготовке в зонах с двухсторонним обогревом;

|

|

|

· постоянной температуры газов в сварочной зоне.

2.2 Расчет внешнего теплообмена в рабочем пространстве печи.

Ширина рабочего пространства:

где n – число рядов заготовок

– расстояние между рядами заготовок или между торцами заготовок и боковыми стенками печи, м.

– расстояние между рядами заготовок или между торцами заготовок и боковыми стенками печи, м.

l – длина заготовки, м.

Средняя высота рабочего пространства печи:

в сварочной зоне – hсв = 2 м.

В методической зоне – hмет = 1,5 м.

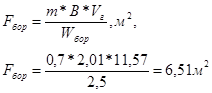

Площадь пода печи:

где Lсв, Lмет. – соответственно длины сварочной и методической зон., м.

Внутренняя поверхность стен и свода:

Суммарная поверхность кладки и металла, окружающих газовый объем:

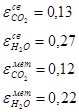

Объем заполняемого газом рабочего пространства

Средняя эффективная длина луча:

Парциальное давление газов:

Степень черноты газов

Степень черноты газов  и

и  в сварочной и методической зонах определяем по приложениям 5 и 6.

в сварочной и методической зонах определяем по приложениям 5 и 6.

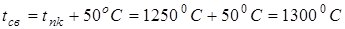

Температура газов в сварочной зоне:

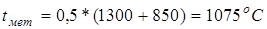

Средняя температура газов в методической зоне:

температура уходящих газов

температура уходящих газов

Степень черноты продуктов сгорания:

где  - поправочный коэффициент, определяем по приложению 7.

- поправочный коэффициент, определяем по приложению 7.

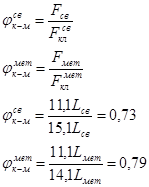

Угловой коэффициент излучения кладки на металл

Общая степень черноты системы газ-кладка-металл:

в сварочной зоне:

в методической зоне:

Приведенный коэффициент излучения от газов и кладки металла:

Приведенный коэффициент излучения от газов и кладки металла:

2.3 Расчет нагрева металла

Среднемассовая конечная температура заготовки:

где

где  – заданный конечный перепад температур в заготовке

– заданный конечный перепад температур в заготовке

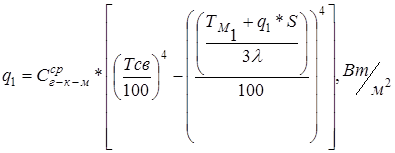

Удельный тепловой поток к поверхности металла в конце нагрева

где  – коэффициент теплопроводности металла при

– коэффициент теплопроводности металла при

Определяем из рис. 6:

2S – полная толщина металла, м.

Рис.2 Зависимость

Рис.2 Зависимость  Рис.3 Зависимость

Рис.3 Зависимость

Расчетная температура газов в сварочной зоне:

Коэффициент использования химической энергии топлива (КИТ) в сварочной зоне:

где  – количество тепла, уносимого уходящими газами из сварочной зоны.

– количество тепла, уносимого уходящими газами из сварочной зоны.

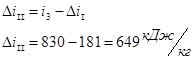

где  – энтальпия продуктов сгорания, соответствующая температуре.

– энтальпия продуктов сгорания, соответствующая температуре.

– количество тепла излучаемого из сварочной зоны в методическую.

– количество тепла излучаемого из сварочной зоны в методическую.

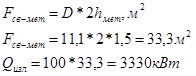

– удельный тепловой поток излучения (

– удельный тепловой поток излучения ( = 100 кВт/м2)

= 100 кВт/м2)

|

|

|

– площадь поперечного сечения рабочего пространства на границе сварочной и методической зон.

– площадь поперечного сечения рабочего пространства на границе сварочной и методической зон.

|

– общая тепловая мощность печи

– общая тепловая мощность печи

– удельный расход тепла (b = 2500 кДж/кг)

– удельный расход тепла (b = 2500 кДж/кг)

G – производительность печи, кг/ч

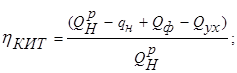

КИТ в печи:

– количество тепла уносимое уходящими газами из печи

– количество тепла уносимое уходящими газами из печи

– энтальпия продуктов сгорания, соответствующая

– энтальпия продуктов сгорания, соответствующая

Изменение теплосодержания металла в печи:

Изменение теплосодержания металла вместе с образовавшейся окалиной:

– угар металла, % (

– угар металла, % ( =2%)

=2%)

Сок – теплоемкость окалины, Сок = 1 кДж/(кг*К)

m = 1,38

Приращение теплосодержания металла в методической зоне:

Приращение теплосодержания металла в методической зоне:

Приращение теплосодержания в сварочной зоне:

Нагрев металла в методической зоне

Удельный тепловой поток в начале зоны:

Удельный тепловой поток в конце зоны:

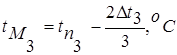

– средняя температура металла в конце методической зоны, соответствующая:

– средняя температура металла в конце методической зоны, соответствующая:

Из рис.5: ТМ1=400 К

Уравнение для  решается методом последовательных приближений: полагаем

решается методом последовательных приближений: полагаем

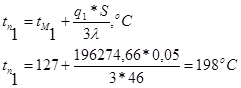

Температура поверхности металла в конце зоны:

Переход температур по сечению металла в конце зоны:

Температура оси металла в конце зоны:

Средний тепловой поток в методической зоне:

Время нагрева металла в методической зоне:

Участок сварочной зоны с монолитным подом. Время нагрева металла на этом участке:

– длина монолитного пода (

– длина монолитного пода ( = 5 м)

= 5 м)

Критерий Фурье:

Теплоемкость металла:

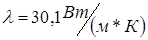

Коэффициент теплопроводности:

Из рис.6 источника 1

Критерий Био:

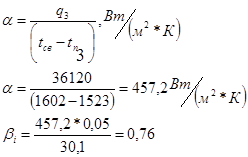

Коэффициент теплоотдачи в конце нагрева:

Из приложения 9

Перепад температур в начале участка:

Удельный тепловой поток в начале участка:

Температура поверхности металла при переходе на монолитный под:

Среднемассовая температура металла:

Температура на оси заготовки:

Участок сварочной зоны с двухсторонним обогревом.

Средний тепловой поток на участке:

, соответствующие tМ2 определяем по рис.5

, соответствующие tМ2 определяем по рис.5

Приращение теплосодержания:

|

|

|

Время нагрева на участке:

Общее время нагрева:

Удельная продолжительность нагрева:

2.4 Расчет основных размеров.

Емкость печи:

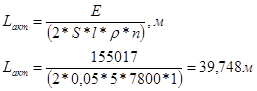

Длина активного пода:

Длина методической зоны:

Длина сварочной зоны с монолитным подом:

Длина сварочной зоны с двухсторонним обогревом:

Площадь активного пода:

Площадь полезного пода:

Напряженность активного пода:

Расстояние между опорными трубами составляет 1000 мм. Смотровые и рабочие окна располагаются симметрично с обеих сторон печи.

Расстояние между опорными трубами составляет 1000 мм. Смотровые и рабочие окна располагаются симметрично с обеих сторон печи.

В сварочной зоне на участке с двухсторонним обогревом располагается 28 смотровых окон;

а на участке с монолитным подом – 14 рабочих окон. Количество окон выбирается в зависимости от расстояния между осями окон, которое принимается для рабочих окон 1250 мм, для смотровых окон – 1700 мм.

Общая площадь окон в сварочной зоне:

в методической зоне располагается 2 смотровых окна. Расстояние между осями 1,8 м.

Общая площадь окон в методической зоне:

Размеры торцевых окон посада и выдачи:

– высота окна, м

– высота окна, м

3. Тепловой баланс печи:

3. Тепловой баланс печи:

Приход тепла:

1. Тепло горения топлива:

где В – расход топлива, кг/с

2. Тепло, внесенное подогретым воздухом и топливом (газом):

3. Тепло, выделившееся при окислении железа:

Расход тепла.

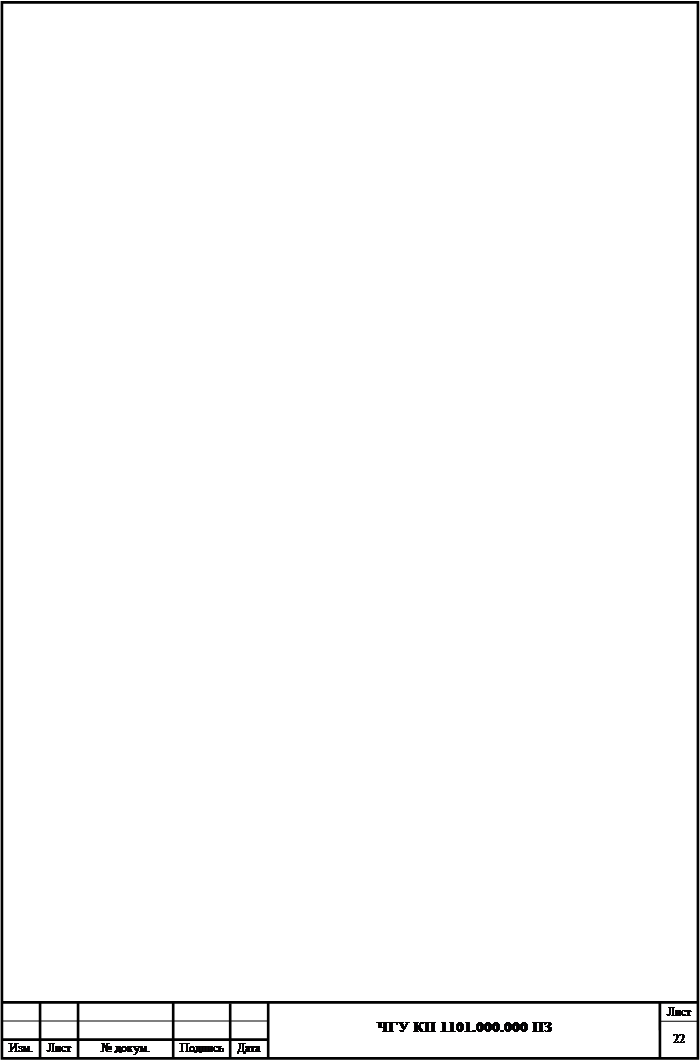

1. Полезное тепло на нагрев металла:

2. Потери тепла с уходящими газами:

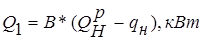

3. Потери тепла теплопроводностью:

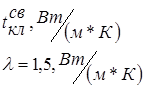

где  – средняя температура внутренней поверхности кладки, оС

– средняя температура внутренней поверхности кладки, оС

– температура окружающего воздуха, оС

– температура окружающего воздуха, оС

и

и  – соответственно толщина огнеупорной кладки и изоляции, м.

– соответственно толщина огнеупорной кладки и изоляции, м.

и

и  – соответственно коэффициенты теплопроводности огнеупорной кладки и изоляции, Вт/м*К

– соответственно коэффициенты теплопроводности огнеупорной кладки и изоляции, Вт/м*К

– коэффициенты конвективной теплоотдачи от стенок и окружающего воздуха. (

– коэффициенты конвективной теплоотдачи от стенок и окружающего воздуха. ( )

)

– площадь поверхности кладки, м2.

– площадь поверхности кладки, м2.

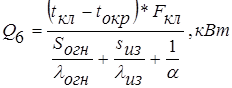

Потери тепла теплопроводностью определяются как сумма потерь свода и стен сварочной и методической зон:

Средняя температура внутренней поверхности кладки tкл определяется следующим образом:

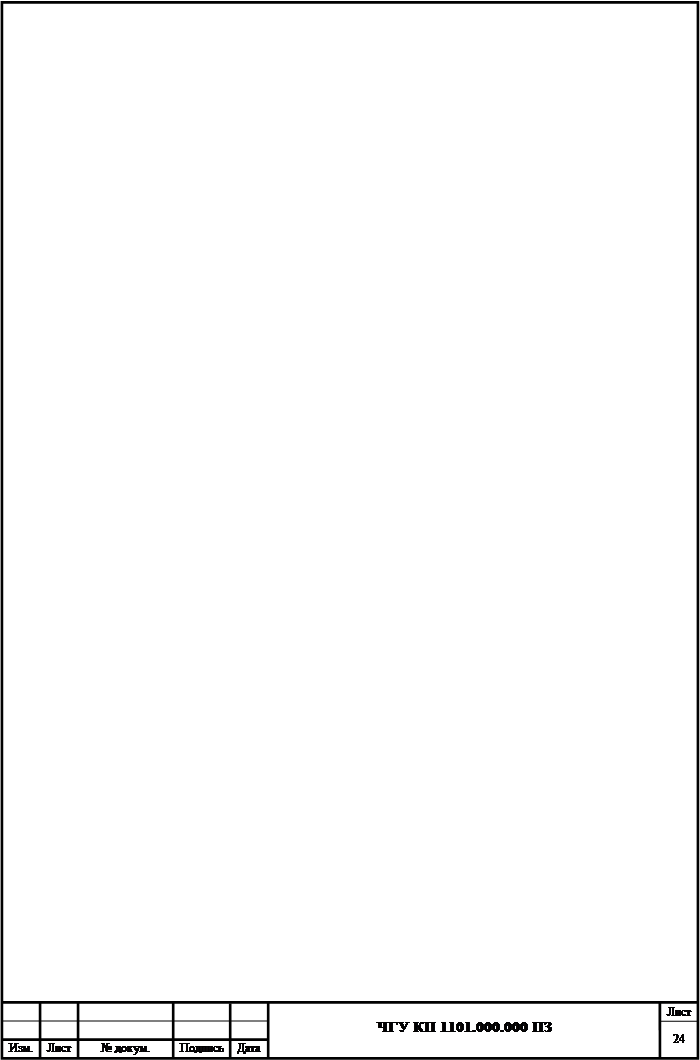

Безразмерные температуры:

Методическая зона:

Средняя температура поверхности металла6

Средняя температура газов в методической зоне:

Средняя температура газов в методической зоне:

Безразмерные температуры:

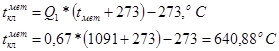

Тепловые потери через свод в сварочной зоне.

Температура на границе слоев огнеупора и изоляции.

Средняя температура слоя огнеупора:

Средняя температура слоя изоляции:

Коэффициенты теплопроводности динаса:

Коэффициенты теплопроводности изоляции:

Коэффициенты теплопроводности изоляции:

Потери тепла теплопроводностью

|

|

|

где

Температура на границе слоев огнеупора изоляции:

Правильность принятых средних температур слоев:

Расхождение между принятым значением средних температур и подсчитанным по

формулам допустимо.

Тепловые потери через стены сварочной зоны:

Тепловые потери через стены сварочной зоны:

где

Температура по границе слоев огнеупора и изоляции:

Проверка правильности принятых средних температур слоев:

Расхождение между принятым значением средних температур и подсчитанным по формулам допустимо.

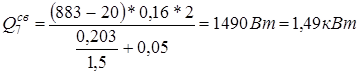

4.Потери тепла через окна печи:

Потери тепла через закрытые окна печи:

в сварочной зоне:

где n – число окон;

– площадь окна, м2;

– площадь окна, м2;

S – толщина стенки в 1 кирпич, м (S=0,203м)

– коэффициент теплопроводности материала окна при

– коэффициент теплопроводности материала окна при

в методической зоне:

Потери тепла излучением через открытые окна:

в сварочной зоне:

где  – коэффициент диафрагмирования (

– коэффициент диафрагмирования ( =0,7)

=0,7)

Окончательно имеем:

5.Потери тепла с окалиной:

6.Потери тепла с охлаждающей водой:

7.Неучтенные потери:

7.Неучтенные потери:

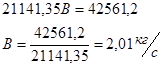

Приравняв приходные и расходные статьи теплового баланса, определяем секундный расход топлива В, кг/с:

Приходные и расходные статьи теплового баланса сводятся в таблицу 2:

Табл.2 Тепловой баланс печи.

Табл.2 Тепловой баланс печи.

| Статья | Приход тепла | Статья | Расход тепла | ||

| кВт | % | кВт | % | ||

| 1. Тепло горения топлива |

| 80,9 | 1. Полезное тепло на нагрев металла |

| 45,22 |

| 2. Тепло, внесенное подогретым воздухом и топливом (газом) |

| 12,7 | 2. Потери тепла с уходящими газами. |

| 32,08 |

| 3. Тепло, выделившееся при окислении железа. |

| 6,4 | 3. Потери тепла теплопроводностью через кладку. |

| 0,28 |

| Итого: | 88367,29 | 100 | 4. Потери тепла через окна печи. |

| 2,07 |

|

| 5. Потери тепла с окалиной. |

| 1,88 | ||

| 6. Потери тепла с охлаждающей водой. |

| 9,38 | |||

| 7. Неучтенные потери. |

| 9,09 | |||

| Итого: | 88433,425 | 100 | |||

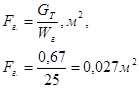

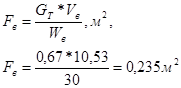

Основные теплотехнические показатели работы печи.

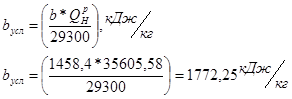

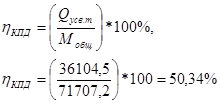

Коэффициент использования химической энергии топлива  , показывающий, какая доля химической энергии топлива остается в рабочем пространстве печи:

, показывающий, какая доля химической энергии топлива остается в рабочем пространстве печи:

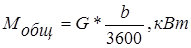

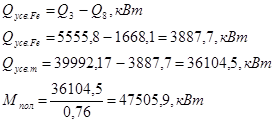

Общая тепловая мощность Мобщ печи:

Общая тепловая мощность складывается из полезной мощности Мпол и мощности холостого хода Мхх:

Общая тепловая мощность складывается из полезной мощности Мпол и мощности холостого хода Мхх:

– количество тепла, выделенного при сжигании топлива, усвоенное металлом в печи, кВт.

– количество тепла, выделенного при сжигании топлива, усвоенное металлом в печи, кВт.

– тепло, усвоенное металлом от окисления железа, кВт

– тепло, усвоенное металлом от окисления железа, кВт

Мощность холостого хода:

Удельный расход тепла:

Удельный расход условного топлива:

Коэффициент полезного действия печи:

Коэффициент полезного действия печи:

Аэродинамический расчет.

5.1 Расчет дымового тракта.

При расчете дымового тракта потери давления на преодоление сопротивления трения газов о стенки рабочего пространства печи не учитываются.

1. Потери давления в вертикальных каналах.

Приведенная скорость дымовых газов при выходе из печи:

где m – коэффициент, учитывающий потери дыма на выбивании.

Приведенная скорость в вертикальных каналах принимается:

Сечение одного канала:

n – количество каналов

где  = 1,8м

= 1,8м

= 1,8м

= 1,8м

Эквивалентный диаметр канала:

Высота канала:

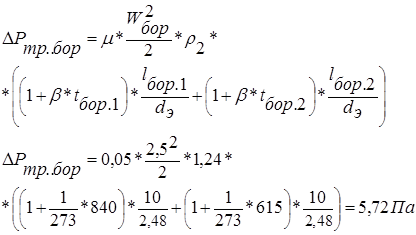

Потери на трение в вертикальном канале:

Потери на трение в вертикальном канале:

где  – коэффициент трения

– коэффициент трения

– коэффициент объемного расширения газа,

– коэффициент объемного расширения газа,

Местные потери давления при входе газового потока в вертикальные каналы:

где

где  – коэффициент местного сопротивления. Из приложения 11:

– коэффициент местного сопротивления. Из приложения 11:  =0,47

=0,47

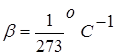

Потери на преодоление геометрического напора:

Потери на преодоление геометрического напора:

2. Потери давления в борове.

Приведенная скорость дымовых газов:

Сечение борова:

выбирая ширину борова больше ширины вертикальных каналов  ,

,

определяем второй размер:

Эквивалентный диаметр борова:

Эквивалентный диаметр борова:

Принимаем длину борова  от вертикальных каналов до трубы 20 м, в том числе до рекуператора 10 м,

от вертикальных каналов до трубы 20 м, в том числе до рекуператора 10 м,

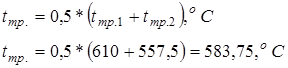

Температура перед рекуператором:

Средняя температура на участке:

Температура перед трубой:

Средняя температура на участке:

потери давления на преодоление трения:

Местные потери давления при двух поворотах на

Местные потери давления при двух поворотах на  на пути от вертикальных каналов до рекуператора:

на пути от вертикальных каналов до рекуператора:

, где  - коэффициент местного сопротивления

- коэффициент местного сопротивления

Потери давления в рекуператоре:

Местные потери давления при повороте на  на входе в дымовую трубу:

на входе в дымовую трубу:

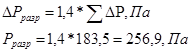

Общие потери при движении продуктов горения из рабочего пространства печи к основанию дымовой трубы:

5.2 Расчет дымовой трубы.

Действительное разряжение, создаваемое трубой:

По приложению 12 определяем высоту трубы: Н=35м

Температура в устье трубы:

Средняя температура газов в трубе:

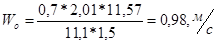

Приведенную скорость газов в устье дымовой трубы принимаем:

Диаметр в устье:

Диаметр трубы у основания:

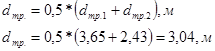

Средний диаметр трубы:

Приведенная скорость дымовых газов у основания трубы:

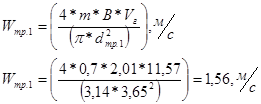

Высота дымовой трубы:

.

.

– барометрическое давление, минимальное для данной местности, кПа (99 кПа)

– барометрическое давление, минимальное для данной местности, кПа (99 кПа)

– нормальное атмосферное давление (101,32 кПа);

– нормальное атмосферное давление (101,32 кПа);

6.Расчет топливосжигающих устройств.

Расстояние между осями топливосжигающих устройств принимается 1 м.

Производительность одной горелки:

где n – количество горелок;

Расчет диффузионных горелок низкого давления.

Принимаем скорости выхода из горелок (приведенные к нормальным условиям): газа  воздуха

воздуха

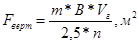

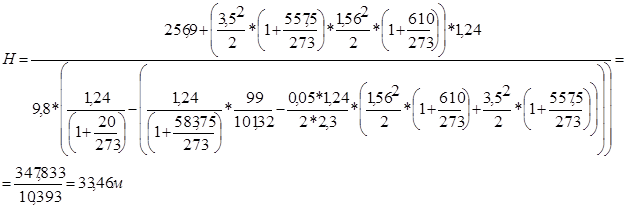

Площадь сечения для прохода газа:

Диаметр газового сопла:

Площадь сечения для прохода воздуха:

Диаметр воздушного сопл

|

|

|