|

Методика расчета мощности индукционной тигельной печи.

|

|

|

|

Полезная мощность ИТП определяется по выражению:

, (55)

, (55)

где q- теплосодержание расплавляемого металла или сплава при температуре разливки, Дж/кг;

G - емкость печи, т;

tпл- время плавки, ч.

Если известна энтальпия cp металла или сплава при температуре разливки, то полезная мощность ИТП определяется по выражению:

. (56)

. (56)

В этом выражении сp измеряется в  ; G измеряется в килограммах; tпл измеряется в часах.

; G измеряется в килограммах; tпл измеряется в часах.

Суммарные тепловые потери Δ P составляют 5−35% полезной мощности печи Pmax, причем меньшая цифра относится к печам большей емкости. Термический КПД (ηm) индукционной тигельной печи обычно составляет 75−95 % и определяется по выражению:

. (57)

. (57)

Активная мощность P2, передаваемая в загрузку (садку) ИТП определяется по выражению:

. (58)

. (58)

Активная мощность Pn ИТП ориентировочно определяется по выражению:

(59)

(59)

где ηЭ - электрический КПД индуктора ИТП. Значение может ηЭ составлять 70-95 %. Это значение тем выше, чем больше удельное сопротивление расплавляемого металла или сплава. При плавке алюминия η Э=0,5-0,6, при плавке чугуна и стали η Э=0,7-0,85.

Мощность источника питания Pист должна быть несколько больше (на 5-10 %) активной мощности Pn. Это связано с тем, что источник питания должен покрывать потери ∆Pт.к . в токоподводе и в конденсаторах.

Мощность источника питания определяется по выражению:

(60)

(60)

После определения ориентировочной мощности печной установки и выбора частоты тока производится подбор источника питания.

Сделаем выводы о проделанной работе.

Практическое задание №6

«Расчет мощности индукционной тигельной печи»

Задание: Рассчитать мощность источника питанияиндукционной тигельной печи емкостью G =6 т. (см. прил.6). Печь предназначена для плавки стали.

|

|

|

Исходные данные (Приложение 7):

| температура разливки tк=1600° С; |

| плотность при температуре разливки γ =7200 кг/м3; |

| теплосодержание при температуре разливки q=1,42·106 Дж/кг; |

| энтальпия при температуре разливки сp=0,385 кВт*ч/кг; |

| удельное сопротивление стали в холодном состоянии ρх=0,2·10-6 Ом·м; |

удельное сопротивление стали при температуре потери магнитных свойств  Ом*м; Ом*м;

|

удельное сопротивление стали перед сплавлением кусков шихты  Ом*м; Ом*м;

|

удельное сопротивление стали при температуре разливки  Ом*м; Ом*м;

|

Плавка стали производится без рафинирования, режим работы – на твердой завалке. Время плавки tпл=5,1 ч. Средний диаметр кусков шихты dш=0,08 м

В приложении 6 приведены удельные сопротивления в жидком состоянии.

Полезная мощность ИТП, рассчитывается:

Полезная мощность ИТП, рассчитывается по:

Для последующих расчетов принимаются Pпол=1600 кВт, тепловые потери ∆Pm =110 кВт (6,875 % от полезной мощности).

Активная мощность P2, передаваемая в загрузку:

Термический КПД индукционной тигельной печи:

Активная мощность печи при электрическом КПД ηэ=0,85:

Мощность источника питания с учетом потерь в токоподводе и в конденсаторной батарее определяем.

Принимаем мощность потерь ΔPт.к=188,24 кВт (3,36 % от активной мощности печи).

Вывод: После определения ориентировочной мощности печной установки и выбора частоты тока производится подбор источника питания.

«Методика расчета генерируемой частоты источника энергии для питания индукционной тигельной печи»

Расчет частоты индукционных тигельных печей производится исходя из выражения для определения глубины проникновения тока в загрузку:

, (61)

, (61)

где ρ - удельное сопротивление загрузки,

μк - относительная магнитная проницаемость загрузки,

μ0=4π·10-7 Гн/м – магнитная проницаемость вакуума,

f - частота питающей сети, Гц.

|

|

|

Из (61) генерируемая частота источника энергии для питания индукционной тигельной печи в общем виде равна

(62)

(62)

Минимальное значение частоты fmin зависит от диаметра кусков шихты и определяется по выражению:

(63)

(63)

где d ш - средний диаметр кусков шихты, м;

Δ ш - глубина проникновения тока в шихту, м.

Заменив Δ на Δ ш и выразив Δ ш через m2 , определяют f min.

При нагреве стали изменяется ее удельное сопротивление и магнитная проницаемость.

Магнитная проницаемость незначительно зависит от температуры примерно до значений порядка 650°-700°С, после чего существенно уменьшается и достигает значения, примерно равного проницаемости вакуума. В приближенных расчетах обычно считается, что она изменяется скачком до μ=1 в точке магнитных превращений (точке Кюри), примерно соответствующей температуре 750°-770° С.

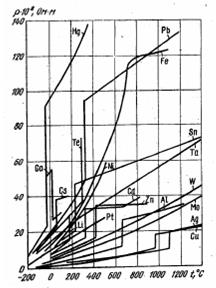

Рисунок 7. Зависимость относительной магнитной проницаемости и удельного сопротивления от температуры для среднеуглеродистой стали.

На рис. 7 исходное значение магнитной проницаемости принято равным 16, что объясняется применением при индукционном нагреве весьма сильных магнитных полей. Часто ее исходное значение составляет 5 − 6. Зависимость удельного сопротивления от температуры для стали с содержанием углерода 0,4 - 0,5 % приведена на том же рис. 7. Из кривой видно, что в промежутке 15°-800° С удельное сопротивление возрастает примерно в 5 раз. В дальнейшем рост удельного сопротивления замедляется, причем значения его для разных сортов стали становятся почти равными.

(64)

(64)

Индекс «к» указывает, что значения соответствующих величин относятся к температуре, превышающей точку магнитных превращений. Глубину проникновения тока в этом случае будем называть горячей глубиной проникновения тока.

В качестве примера на рис. 8 приведено изменение удельного сопротивления для чистых металлов.

Рисунок 8. Зависимость удельного электрического сопротивления некоторых металлов от температуры.

В печах, загружаемых кусковой шихтой, в начале плавки индуктируемые токи замыкаются внутри отдельных кусков, поскольку они имеют плохой электрический контакт между собой. Наиболее неблагоприятным моментом плавки считается момент, предшествующий сплавлению отдельных кусков в монолит, когда относительная магнитная проницаемость μr=1, а удельное сопротивление существенно возросло по сравнению с исходным холодным состоянием. Исходя из рекомендаций, в этот момент целесообразно принимать  .

.

|

|

|

Для ориентировочной оценки минимального значения генерируемой частоты источника энергии для питания индукционной тигельной печи, без учета электрического КПД, используем формулу Нортрупа:

(65)

(65)

Однако, должно существовать такое минимальное значение частоты, которое обеспечивает максимальную величину общего электрического КПД.

Эта частота должна соответствовать значению

Анализ, показывает, что значение fmin, допустимое с точки зрения эффективности нагрева, находится в районе значений аргумента

При плавке кусковой шихты без остаточной емкости (G0=0) минимальная частота определяется при условии

(66)

(66)

где ρ ш - удельное сопротивление расплавляемого материала при температуре, несколько меньшей температуры плавления, т.е. при температуре спекания отдельных кусков шихты в монолит, Ом·м.

При этом, обеспечиваются минимально приемлемые условия нагрева.

По рекомендациям минимальная частота печи с кусковой шихтой определяется по выражению

(67)

(67)

где ρ ш - удельное сопротивление шихты при температуре потери магнитных свойств.

Определив fmin, производят предварительный расчет частоты, исходя из шкалы частот источников питания электротермических установок – 50, 500, 1000, 2400, 4000, 8000, 10 000 Гц.

В тех случаях, когда выбор частоты ограничен в связи с наличием определенных источников питания, может оказаться целесообразным изменение гранулометрического состава шихты, увеличение среднего диаметра кусков.

Сформулировать выводы о проделанной работе.

Практическое задание №7

«Методика расчета генерируемой частоты источника питания индукционной тигельной печи и его выбор»

Задание: Рассчитать частоту источника питания и выбрать источник питанияиндукционной тигельной печи.

Исходные данные: принять исходные данные и результаты расчета практического задания 6.

|

|

|

Минимальная частота тока индукционной тигельной печи:

Минимальная частота тока индукционной тигельной печи:

Минимальная частота тока индукционной тигельной печи:

Для выбора частоты и мощности источника питания и для последующих расчетов примем вариант, при котором обеспечиваются минимально приемлемые условия нагрева.

Выбираем из ряда рекомендованных частот частоту f = 500 Гц. (см. прил.8)

В качестве источника питания – три тиристорных преобразователя, включенные в параллель, суммарной мощностью 2400 кВт. Напряжение источника питания, подводимое к индуктору, Uu = 1500 В.

Характеристики выбранного источника питания соответствуют данным, приведенным в приложении 9 для индукционной тигельной печи ИСТ-6, предназначенной для плавки стали.

Вывод: Был произведен расчет мощности и частоты источника питания, предварительно выбрана индукционная тигельная печь.

Паспортные данные индукционная тигельная печь.

Таблица вариантов к практическому заданию №1.

| Номер варианта | Номер электрических приемников | ||||||||||||

|

|

|

Таблица вариантов к практическому заданию №2.

| № вар. | Uл, В | S,кВА | cosφ | ПВ | ||||||

| 0.5 | 0.52 | 0.35 | 0.31 | 0.38 | 0.5 | |||||

| 0.61 | 0.46 | 0.33 | 0.38 | 0.54 | 0.44 | |||||

| 0.48 | 0.54 | 0.62 | 0.39 | 0.42 | 0.34 | |||||

| 0.56 | 0.3 | 0.47 | 0.32 | 0.49 | 0.35 | |||||

| 0.47 | 0.35 | 0.61 | 0.41 | 0.46 | 0.46 | |||||

| 0.68 | 0.53 | 0.39 | 0.5 | 0.31 | 0.4 | |||||

| 0.7 | 0.45 | 0.5 | 0.33 | 0.37 | 0.5 | |||||

| 0.42 | 0.31 | 0.64 | 0.4 | 0.39 | 0.41 | |||||

| 0.49 | 0.52 | 0.61 | 0.45 | 0.3 | 0.49 | |||||

| 0.65 | 0.41 | 0.5 | 0.34 | 0.38 | 0.48 | |||||

| 0.55 | 0.7 | 0.44 | 0.31 | 0.37 | 0.4 | |||||

| 0.45 | 0.58 | 0.32 | 0.37 | 0.39 | 0.49 | |||||

| 0.44 | 0.6 | 0.54 | 0.49 | 0.42 | 0.33 | |||||

| 0.63 | 0.48 | 0.31 | 0.42 | 0.34 | 0.49 | |||||

| 0.49 | 0.33 | 0.66 | 0.36 | 0.42 | 0.37 | |||||

| 0.69 | 0.7 | 0.37 | 0.33 | 0.49 | 0.55 | |||||

| 0.33 | 0.4 | 0.59 | 0.38 | 0.37 | 0.48 | |||||

| 0.38 | 0.6 | 0.51 | 0.44 | 0.34 | 0.5 | |||||

| 0.47 | 0.34 | 0.54 | 0.5 | 0.42 | 0.39 | |||||

| 0.55 | 0.38 | 0.41 | 0.51 | 0.39 | 0.34 | |||||

| 0.54 | 0.64 | 0.34 | 0.35 | 0.42 | 0.37 | |||||

| 0.41 | 0.58 | 0.38 | 0.31 | 0.31 | 0.47 | |||||

| 0.64 | 0.37 | 0.39 | 0.49 | 0.37 | 0.34 | |||||

| 0.43 | 0.31 | 0.67 | 0.41 | 0.34 | 0.49 | |||||

| 0.4 | 0.62 | 0.51 | 0.48 | 0.35 | 0.5 | |||||

| 0.56 | 0.37 | 0.48 | 0.43 | 0.38 | 0.52 | |||||

| 0.48 | 0.32 | 0.55 | 0.37 | 0.48 | 0.54 | |||||

| 0.59 | 0.49 | 0.6 | 0.41 | 0.5 | 0.31 | |||||

| 0.64 | 0.43 | 0.31 | 0.48 | 0.39 | 0.4 | |||||

| 0.41 | 0.69 | 0.54 | 0.49 | 0.33 | 0.41 |

Таблица вариантов к практическому заданию №3.

| № | Лампы накаливания | Люминесцентные лампы | ||||||||

| Расстояние | «У» | «Гс» | «Гэ» | ПДД | ЛДО | ПВЛ-6 | ВЛО | ШЛП | ПВЛ-1 | |

| № | L,м | P1,Вт | P2,Вт | P3,Вт | P4,Вт | P5,Вт | P6,Вт | P7,Вт | P8,Вт | P9,Вт |

| 0,8 | ||||||||||

| 0,9 | ||||||||||

| 1,1 | ||||||||||

| 1,2 | ||||||||||

| 1,3 | ||||||||||

| 1,4 | ||||||||||

| 1,5 | ||||||||||

| 1,6 | ||||||||||

| 1,7 | ||||||||||

| 1,8 | ||||||||||

| 1,9 | ||||||||||

| 2,1 | ||||||||||

| 2,2 | ||||||||||

| 2,3 | ||||||||||

| 2,4 | ||||||||||

| 2,5 | ||||||||||

| 2,6 | ||||||||||

| 2,7 | ||||||||||

| 2,8 | ||||||||||

| 2,9 | ||||||||||

| 3,0 | ||||||||||

| 3,1 | ||||||||||

| 3,2 | ||||||||||

| 3,3 | ||||||||||

| 3,4 | ||||||||||

| 3,5 | ||||||||||

| 3,6 | ||||||||||

| 3,7 |

Таблица вариантов к практическому заданию №4.

| Вариант | S1, кВА | Cosφ1 | S2, кВА | Kзагр, % | Cosφ2 |

| 0,55 | 0,6 | ||||

| 0,57 | 0,63 | ||||

| 0,6 | 0,65 | ||||

| 0,5 | 0,7 | ||||

| 0,62 | 0,8 | ||||

| 0,59 | 0,86 | ||||

| 0,58 | 0,79 | ||||

| 0,56 | 0,89 | ||||

| 0,54 | 0,59 | ||||

| 0,55 | 0,8 | ||||

| 0,59 | 0,65 | ||||

| 0,54 | 0,9 | ||||

| 0,6 | 0,82 | ||||

| 0,56 | 0,78 | ||||

| 0,59 | 0,81 | ||||

| 0,55 | 0,6 | ||||

| 0,57 | 0,63 | ||||

| 0,6 | 0,65 | ||||

| 0,5 | 0,7 | ||||

| 0,62 | 0,8 | ||||

| 0,59 | 0,86 | ||||

| 0,58 | 0,79 | ||||

| 0,56 | 0,89 | ||||

| 0,54 | 0,59 | ||||

| 0,55 | 0,8 | ||||

| 0,59 | 0,65 | ||||

| 0,54 | 0,9 | ||||

| 0,6 | 0,82 | ||||

| 0,56 | 0,78 | ||||

| 0,59 | 0,81 |

Таблица вариантов к практическому заданию №5.

| № Варианта | Одноточечные стационарные | Рельефные машины | Шовные машины | Стыковые сварочные машины (сварка непрерывным оплавлением) | Стыковые сварочные машины (сварка оплавлением с подогревом) |

| 40шт по 80 кВА | 60шт по 60 кВА | ||||

| 35шт по 50 кВА | 65шт по 75 кВА | ||||

| 29шт по 90 кВА | 71шт по 80 кВА | ||||

| 50шт по 110 кВА | 50шт по 84 кВА | 45шт по 55 кВА | 55шт по 75 кВА | ||

| 33шт по 65 кВА | 67шт по 70 кВА | ||||

| 52шт по 130 кВА | 48шт по 80 кВА | ||||

| 44шт по 60 кВА | 56шт по 90 кВА | ||||

| 62шт по 95 кВА | 38шт по 85 кВА | ||||

| 50шт по 100 кВА | 50шт по 55 кВА | ||||

| 61шт по 95кВА | 39шт по 80 кВА | ||||

| 51шт по 75 кВА | 49шт по 80 кВА | ||||

| 43шт по 130 кВА | 57шт по 82 кВА | ||||

| 34шт по 65кВА | 66шт по 75кВА | ||||

| 58шт по 125 кВА | 42шт по 80 кВА | ||||

| 77шт по 80 кВА | 23шт по 75 кВА | ||||

| 53шт по 90 кВА | 47шт по 90 кВА | ||||

| 25шт по 100 кВА | 75шт по 75 кВА | ||||

| 21шт по 150 кВА | 79шт по 65 кВА | ||||

| 65шт по 120 кВА | 35шт по 85 кВА | ||||

| 63шт по 60 кВА | 37шт по 70 кВА | ||||

| 74шт по 70 кВА | 26шт по 78 кВА | ||||

| 54шт по 65 кВА | 46шт по 95 кВА | ||||

| 20шт по 95 кВА | 80шт по 85 кВА | ||||

| 40шт по 85 кВА | 60шт по 75 кВА | ||||

| 22шт по 120кВА | 78шт по 85 кВА | ||||

| 68шт по 145 кВА | 32шт по 64 кВА | ||||

| 31шт по 80 кВА | 69шт по 80 кВА | ||||

| 36шт по 70 кВА | 64шт по 75 кВА | ||||

| 72шт по 95 кВА | 28шт по 75 кВА |

Таблица вариантов к практическому заданию № 6,7.

| № варианта | Емкость печи | Металл или сплав |

| 1 т | Медь | |

| 2,5 т | Медь | |

| 10 т | Медь | |

| 25 т | Медь | |

| 1 т | Латунь Л63 (Zn – 39,5 – 36,6 %; Cu - остальное) | |

| 2,5 т | Латунь Л63 (Zn 39,5 - 36,6 %; Cu -остальное) | |

| 10 т | Латунь Л63 (Zn 39,5 - 36,6 %; Cu -остальное) | |

| 1 т | Полутомпак (Zn – 20 %; Cu - 80 %) | |

| 2,5 т | Полутомпак (Zn – 20 %; Cu - 80 %) | |

| 10 т | Полутомпак (Zn – 20 %; Cu - 80 %) | |

| 25 т | Полутомпак (Zn – 20 %; Cu - 80 %) | |

| 0,4 т | Алюминий | |

| 1 т | Алюминий | |

| 2,5 т | Алюминий | |

| 6 т | Алюминий | |

| 10 т | Алюминий | |

| 0,06 т | Сталь | |

| 0,16 т | Сталь | |

| 0,25 т | Сталь | |

| 0,4 т | Сталь | |

| 1 т | Сталь | |

| 2,5 т | Сталь | |

| 9 т | Чугун | |

| 1 т | Чугун | |

| 2. 5 т | Чугун | |

| 6 т | Сталь | |

| 10 т | Чугун | |

| 21.5 т | Чугун | |

| 31 т | Чугун | |

| 60 т | Чугун |

Приложение 1.

| № | Наименование отделения цеха и производственного оборудования | Модель или тип | Установленная мощность, кВт | Кол-во n | Ки | cosφ |

| I. Механическое отделение | ||||||

| Токарно-винторезный станок | 1К62 | 11,125 | 0,15 | 0,65 | ||

| Токарно-винторезный станок | 1Б61 | 4,625 | 0,15 | 0,65 | ||

| Токарно-винторезный станок | 1А616П | 4,6 | 0,15 | 0,65 | ||

| Токарно-винторезный станок | 15,125 | 0,15 | 0,65 | |||

| Токарно-винторезный станок | 1П326 | 5,475 | 0,15 | 0,65 | ||

| Долбежный станок | 7А420 | 3,8 | 0,15 | 0,65 | ||

| Поперечно-строгальный станок | 7М37 | 11,1 | 0,17 | 0,65 | ||

| Универсально-фрезный станок | 6В75 | 1,7 | 0,13 | 0,5 | ||

| Универсально-фрезный станок | 6Н81 | 6,325 | 0,14 | 0,5 | ||

| Горизонтально-фрезный станок | 6М80Г | 3,525 | 0,15 | 0,65 | ||

| Вертикально-фрезный станок | 6М13П | 12,925 | 0,15 | 0,65 | ||

| Зуборезный станок | 5К301 | 0,725 | 0,12 | 0,5 | ||

| Круглошлифованный станок | ЗА 164 | 19,45 | 0,15 | 0,65 | ||

| Плоскошлифованный станок | 12,65 | 0,15 | 0,65 | |||

| Вертикально-сверлильный станок | 2А125 | 2,925 | 0,13 | 0,5 | ||

| Радиально-сверлильный станок | 2А55 | 6,925 | 0,13 | 0,5 | ||

| Настольно-сверлильный станок | 2А106 | 0,6 | 0,13 | 0,5 | ||

| Универсальный заточный станок | 1,25 | 0,13 | 0,5 | |||

| Кран-балка электр-ая подвесная | 2т | 4,85 | 0,3 | 0,5 | ||

| Вентилятор | - | 7,0 | 0,8 | 0,8 | ||

| II. Заготовительно-сварочное отделение | ||||||

| Отрезной станок с ножовочной пилой | 872А | 1,9 | 0,13 | 0,5 | ||

| Ножницы | Н474 | 7.0 | 0,15 | 0,65 | ||

| Пресс правильный | ПА415 | 14,0 | 0,16 | 0,65 | ||

| Пресс кривошипный | К217 | 10,0 | 0,15 | 0,65 | ||

| Настольно-сверлильный станок | НС-12А | 0,6 | 0,13 | 0,5 | ||

| Обдирочно-шлифовальный станок | ЗМ634 | 2,8 | 0,15 | 0,65 | ||

| 2.7 | Трубоотрезной станок | С-246А | 2,8 | 0,15 | 0,65 | |

| Станок трубогибочный | С-288 | 7,0 | 0,15 | 0,65 | ||

| Преобразователь сварочный | ПСО-500 | 28,0 | 0,25 | 0,4 | ||

| Машина сварочная шовная | - | 0,35 | 0,5 | |||

| Трансформатор сварочный | СТН-350 | 0,5 | ||||

| Кран мостовой электрический | 5т | 24,2 | 0,35 | 0,5 | ||

| Вентилятор | - | 0,8 | 0,8 | |||

| III.Кузнечное отделение | ||||||

| Молот пневматический ковочный | МБ412 | 10,0 | 0,24 | 0,65 | ||

| Обдирочно-точильный станок | ЗМ634 | 2,8 | 0,24 | 0,65 | ||

| Электропечь сопротивления камерная со щитом управления(950°С) | - Н-45 | 45,0 | 0,8 | 0,8 | ||

| Вентилятор | - | 4,5 | 0,65 | 0,8 | ||

| Кран-балка электрическая подъемная | 2т | 4,85 | 0.2 | 0,5 | ||

| IV. Термическое отделение | ||||||

| Электропечь сопротивления шахтная со щитом управления | ПИ-31 ЩУ-12 | 24,0 | 0,8 | 0,95 | ||

| Шкаф электрический сушильный | Ш-0,5 | 1,1 | 0,8 | 0,95 | ||

| Электропечь сопротивления камерная со шитом управления | И-15 ЩУ-12 | 15,0 | 0,75 | 0,8 | ||

| Электропечь сопротивления двухкамерная со щитом управления и печным трансформатором (850-1300°С) | ЭКБ-194А ЩУ-12 ТПТ-350 | 19,0 | 0,9 | 0,9 | ||

| Муфельная печь | П-6 | 2,2 | 0,65 | 0,8 | ||

| Вентилятор | - | 2,8 | 0,65 | 0,8 | ||

| Вентилятор | - | 7,0 | 0,75 | 0,8 | ||

| V. Гальваническое отделение | ||||||

| Селеновый выпрямитель 2000/1000 а, 6/12 в | ВСМР | <

|

|

|