|

Материальный баланс установки стабилизации конденсата

|

|

|

|

Материальный баланс колонны стабилизации К-2 на первой технологической нитке УСК после реконструкции колонны

Исходные данные для расчета:

Состав сырья – Конденсата газового деэтанизированного, поступающего на питание колонны:

0,03;

0,03;

4,6;

4,6;

2,7;

2,7;

4,9;

4,9;

3,6;

3,6;

3,5;

3,5;

80,4.

80,4.

Расход сырья КГД,  104.

104.

относительная плотность ВК УГКМ

| 654. |

Коэффициент извлечения по массе в дистиллят:

1;

1;

0,98;

0,98;

0,93;

0,93;

0,95;

0,95;

0,58;

0,58;

0,59;

0,59;

0,06.

0,06.

Определение характеристик исходного сырья.

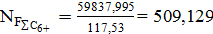

Мольная масса сырья находится по формуле (1):

= 0,0003

= 0,0003  30 + 0,046

30 + 0,046  44 + 0,027

44 + 0,027  58 + 0,049

58 + 0,049  58 + 0,036

58 + 0,036  78 +

78 +

+ 0,035  78 + 0,809

78 + 0,809  117,53 = 106,047

117,53 = 106,047

Найдем расход сырья ВК, поступающего в колонну кг/ч по формуле (2):

кг/ч.

кг/ч.

Массовые доли компонента в сырье определяются по формуле (3):

х (С2Н6) =  = 0,00008

= 0,00008

х (С3Н8) =  = 0,019,

= 0,019,

х ( ) =

) =  = 0,015

= 0,015

х ( ) =

) =  = 0,027,

= 0,027,

х ( ) =

) =  = 0,024,

= 0,024,

х( ) =

) =  = 0,024,

= 0,024,

х ( ) =

) =  = 0,888,

= 0,888,

∑хi = 1,0.

Массовый расход компонентов рассчитывается по формуле (4):

GF (С2Н6) = 67886  0,00008 = 5,699 кг/ч,

0,00008 = 5,699 кг/ч,

GF (С3Н8) = 67886  0,019 = 1281,689 кг/ч,

0,019 = 1281,689 кг/ч,

GF (С4Н10) = 67886  0,015 = 991,662 кг/ч,

0,015 = 991,662 кг/ч,

GF (i-С4Н10) = 67886  0,027 = 1799,684 кг/ч,

0,027 = 1799,684 кг/ч,

GF (С5Н12)= 67886  0,024 = 1641,372 кг/ч,

0,024 = 1641,372 кг/ч,

GF (i-С5Н12)= 67886  0,024 = 1595,779 кг/ч,

0,024 = 1595,779 кг/ч,

GF ( ) = 67886

) = 67886  0,888 = 59837,995 кг/ч.

0,888 = 59837,995 кг/ч.

Число молей компонентов в массовом расходе сырья определяется по формуле (5):

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч,

моль/ч.

моль/ч.

Состав и характеристики исходного сырья приведены в таблице 19.

Таблица 19 – Состав и характеристики исходного сырья

| Компонент | Мольная доля, хi | Молеку- лярная масса, Мi, кг/моль | Молеку-

лярная

масса сырья,

Мi  хi хi

| Массо-вая доля компо-нента, хi | Массовый

расход

компо-нентов,

,

кг/ч ,

кг/ч

| Число

молей

компонента в

массовом расходе сырья,

, кмоль/ч , кмоль/ч

| Коэф- фициент извлечения по массе, уD |

| С2Н6 | 0,0008 | 0,009 | 0,00008 | 5,699 | 0,189 | ||

| С3Н8 | 0,041 | 2,024 | 0,019 | 1281,68 | 29,129 | 0,98 | |

| i-С4Н10 | 0,027 | 1,566 | 0,015 | 991,662 | 17,097 | 0,93 | |

| С4Н10 | 0,049 | 2,842 | 0,027 | 1799,68 | 31,029 | 0,95 | |

| i-С5Н12 | 0,036 | 2,592 | 0,024 | 1641,37 | 22,796 | 0,58 | |

| С5Н12 | 0,035 | 2,52 | 0,024 | 1595,77 | 22,263 | 0,59 | |

∑

| 0,809 | 117,53 | 94,494 | 0,888 | 59837,9 | 509,129 | 0,06 |

| ∑ | 1,000 | 106,434 | 1,000 | 67886,8 | 631,535 |

|

|

|

Определение характеристик дистиллята.

Массовый расход компонентов в дистилляте определяется по формуле (6):

D (С2Н6) =  = 5,699 кг/ч,

= 5,699 кг/ч,

D (С3Н8) =  = 1256,056 кг/ч,

= 1256,056 кг/ч,

D (i-С4Н10) =  = 922,246 кг/ч,

= 922,246 кг/ч,

D (С4Н10) =  = 1709,7 кг/ч,

= 1709,7 кг/ч,

D (i-С5Н12) =  = 951,996 кг/ч,

= 951,996 кг/ч,

D (С5Н12) =  = 941,509 кг/ч,

= 941,509 кг/ч,

D (∑  ) =

) =  = 3590,28 кг/ч.

= 3590,28 кг/ч.

Массовый расход дистиллята находится по формуле (7):

D = 9377,487 кг/ч.

Массовая доля компонента в дистилляте определяется по формуле (8):

xD (С2Н6) =  = 0,0006,

= 0,0006,

xD (С3Н8) =  = 0,133,

= 0,133,

xD (i-С4Н10) =  = 0,098,

= 0,098,

xD (С4Н10) =  = 0,182,

= 0,182,

xD (i-С5Н12) =  = 0,101,

= 0,101,

xD (С5Н12) =  = 0,100,

= 0,100,

xD (∑  ) =

) =  = 0,382,

= 0,382,

∑хD = 1,0.

Число молей компонента в дистилляте рассчитывается по формуле (9):

ND (С2Н6) =  = 0,190 кмоль/ч,

= 0,190 кмоль/ч,

ND (С3Н8) =  = 28,547 кмоль/ч,

= 28,547 кмоль/ч,

ND (i-С4Н10) =  = 15,901 кмоль/ч,

= 15,901 кмоль/ч,

ND (С4Н10) =  = 29,478 кмоль/ч,

= 29,478 кмоль/ч,

ND (i-С5Н12) =  = 13,222 кмоль/ч,

= 13,222 кмоль/ч,

ND (С5Н12) =  = 13,007 кмоль/ч,

= 13,007 кмоль/ч,

ND (∑  ) =

) =  = 30,548 кмоль/ч.

= 30,548 кмоль/ч.

Число молей в дистилляте определяется по формуле (10):

∑NDi = 130,961

Мольная доля компонента в дистилляте находится по формуле (11):

yD (С2Н6) =  = 0,001,

= 0,001,

yD (С3Н8) =  = 0,218,

= 0,218,

yD (i-С4Н10) =  = 0,121,

= 0,121,

yD (С4Н10) =  = 0,225,

= 0,225,

yD (i-С5Н12) =  = 0,101,

= 0,101,

yD (С5Н12) =  = 0,100,

= 0,100,

yD (∑  ) =

) =  = 0,233,

= 0,233,

∑yi=1,0.

Состав и характеристики дистиллята приведены в таблице 20.

Таблица 20 – Состав и характеристики дистиллята

| Компонент | Массовый расход компонента Di, кг/ч | Массовая доля компонента в дистилляте xDi | Число молей компонента в дистилляте ND, кмоль/ч | Мольная доля компонента в дистилляте yi |

| С2Н6 | 5,699211 | 0,0006 | 0,190 | 0,001 |

| С3Н8 | 1256,056 | 0,1339 | 28,547 | 0,218 |

| i-С4Н10 | 922,2464 | 0,0983 | 15,901 | 0,121 |

| С4Н10 | 1709,7 | 0,1823 | 29,478 | 0,225 |

| i-С5Н12 | 951,9963 | 0,1015 | 13,222 | 0,101 |

| С5Н12 | 941,5097 | 0,1004 | 13,077 | 0,100 |

∑

| 3590,28 | 0,3829 | 30,548 | 0,233 |

| ∑ | 9377,487 | 1,000 | 130,961 | 1,000 |

|

|

|

Определение характеристик кубового остатка.

Массовый расход компонента в остатке находится по формуле (12):

Wi (С2Н6) = 5,699 – 5,699 = 0 кг/ч,

Wi (С3Н8) = 1281,689 – 1256,056 = 25,634 кг/ч,

Wi (i-С4Н10) = 991,622 – 922,246 = 69,416 кг/ч,

Wi (С4Н10) = 1799,684 – 1709,7 = 89,984 кг/ч,

Wi (i-С5Н12) = 1641,372 – 951,996 = 689,377 кг/ч,

Wi (С5Н12) = 1595,779 – 941,509 = 654,269 кг/ч,

Wi (∑  ) = 59837,995 – 3590,28 = 56247,716 кг/ч.

) = 59837,995 – 3590,28 = 56247,716 кг/ч.

С2Н6 – полностью поступает в дистиллят.

Массовый расход кубового остатка определяется по формуле (13):

∑ Wi = 57776,396 кг/ч.

Массовая доля компонентов в остатке рассчитывается по формуле (14):

xW (С3Н8) =  = 0,0004,

= 0,0004,

xW (i-С4Н10) =  = 0,001,

= 0,001,

xW (С4Н10) =  = 0,002,

= 0,002,

xW (i-С5Н12) =  = 0,012,

= 0,012,

xW (С5Н12) =  = 0,011,

= 0,011,

xW (∑  ) =

) =  = 0,974,

= 0,974,

∑ xW =1,0.

Число молей компонента в кубовом остатке находится по формуле (15):

NW (С3Н8) =  = 0,583

= 0,583

NW (i-С4Н10) =  = 1,197

= 1,197

NW (С4Н10) =  = 1,551

= 1,551

NW (i-С5Н12) =  = 9,575

= 9,575

NW (С5Н12) =  = 9,087

= 9,087

NW (∑  ) =

) =  = 478,582

= 478,582

Число молей в кубовом остатке рассчитывается по формуле (16):

∑NWi = 500,574

Мольная доля компонента в остатке находится по формуле (17):

x (С3Н8) =  = 0,001,

= 0,001,

x (i-С4Н10) =  = 0,002,

= 0,002,

x (С4Н10) =  = 0,003,

= 0,003,

x (i-С5Н12) =  = 0,019,

= 0,019,

x (С5Н12) =  = 0,018,

= 0,018,

x (∑  ) =

) =  = 0,956,

= 0,956,

∑хi =1,0.

Состав и характеристики кубового остатка представлены в таблице 21.

Таблица 21 – Состав и характеристики кубового остатка

| Компонент | Массовый расход компонентов в остатке Wi, кг/ч | Массовая доля Компонента в остатке xWi | Число молей компонентов в массовом расходе NWi, кмоль/ч | Мольная доля компонентов в остатке xi |

| С2Н6 | ||||

| С3Н8 | 25,634 | 0,0004 | 0,583 | 0,001 |

| i-С4Н10 | 69,416 | 0,001 | 1,197 | 0,002 |

| С4Н10 | 89,984 | 0,002 | 1,551 | 0,003 |

| i-С5Н12 | 689,377 | 0,012 | 9,575 | 0,019 |

| С5Н12 | 654,269 | 0,011 | 9,087 | 0,018 |

∑

| 56247,716 | 0,974 | 478,582 | 0,956 |

| ∑ | 57776,396 | 1,000 | 500,574 | 1,000 |

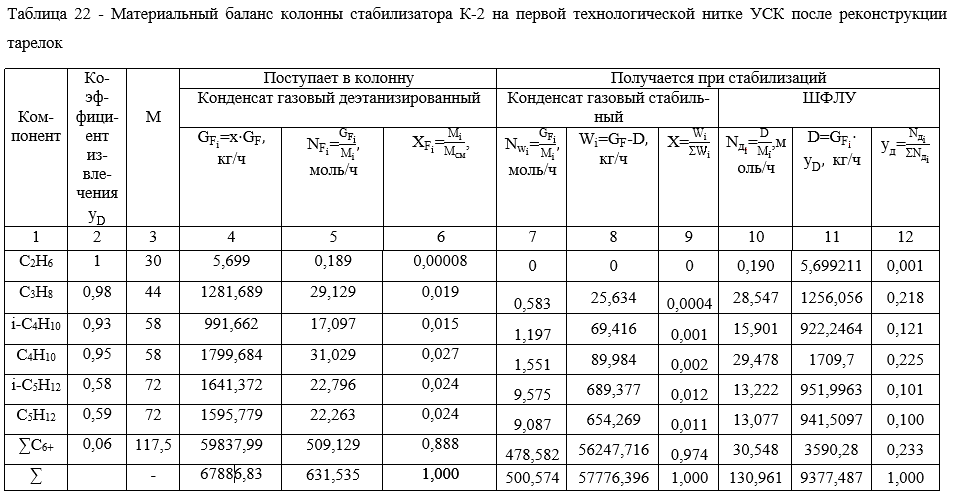

Составим материальный баланс деэтанизатора в таблице 22, исходя из полученных результатов.

В соответствии с данными расчета материального баланса колонны К-2 расходы потоков составляют:

|

|

|

|

|

|

|

|

|

– массовый расход КГД

– массовый расход КГД

– число молей в КГД

– число молей в КГД  ;

;

– массовый расход ШФЛУ

– массовый расход ШФЛУ  ;

;  – число молей в ШФЛУ

– число молей в ШФЛУ  ;

;

– массовый расход КГС

– массовый расход КГС  ;

;  – число молей в КГС

– число молей в КГС  .

.

Рисунок 6 – Распределение потоков продукта стабилизации

Материальный баланс установки стабилизации конденсата

Сравним производительность установки стабилизации конденсата до замены и после замены внутренних контактных устройств на колоннах стабилизации и деэтанизации, а также сравним четкость разделения сырья, используя результаты расчетов, которые были приведены выше.

Поскольку на установке стабилизации конденсата две технологические нитки работают в одинаковом режиме, то для упрощения расчета составим материальный баланс на одну технологическую нитку.

Число рабочих дней – 355.

Используя результаты расчетов материального баланса колонн стабилизации и деэтанизации до замены внутренних контактных устройств (таблицы 10,14), составим материальный баланс установки стабилизации конденсата (таблица 23).

Таблица 23 – Материальный баланс установки стабилизации конденсата до замены внутренних контактных устройств

| Наименование статей баланса | % масс | Количество | |||

| кг/ч | т/час | т/сут | т/год | ||

| Поступает: | |||||

| Нестабильный газовый конденсат | 1679,04 | 596059,20 | |||

| Получаем: | |||||

| Конденсат газовый стабильный | 73,21 | 51219,457 | 51,219457 | 1229,266968 | 436389,77 |

Продолжение таблицы 23

| Наименование статей баланса | % масс | Количество | |||

| кг/ч | т/час | т/сут | т/год | ||

| Широкая фракция легких углеводородов | 23,12 | 16179,52 | 16,17952 | 388,30848 | 137849,51 |

| Газ деэтанизации | 3,66 | 2560,13 | 2,56013 | 61,44312 | 21812,31 |

| Итого | 99,99 | 69959,107 | 69,959107 | 1679,018568 | 596051,59 |

| Потери | 0,0012 | 0,893 | 0,000893 | 0,021432 | 7,60836 |

Используя результаты расчетов материального баланса колонн стабилизации и деэтанизации после замены внутренних контактных устройств (таблицы 18,22), составим материальный баланс установки стабилизации конденсата (таблица 24).

Таблица 24 – Материальный баланс установки стабилизации конденсата после замены внутренних контактных устройств

|

|

|

| Наименование статей баланса | % масс | Количество | |||

| кг/ч | т/час | т/сут | т/год | ||

| Поступает: | |||||

| Нестабильный газовый конденсат | 1679,04 | 596059,20 |

Продолжение таблицы 24

| Наименование статей баланса | % масс | Количество | |||

| кг/ч | т/час | т/сут | т/год | ||

| Получаем: | |||||

| Конденсат газовый стабильный | 82,58 | 57776,396 | 57,776396 | 1386,633504 | 492254,8939 |

| Широкая фракция легких углеводородов | 13,40 | 9377,487 | 9,377487 | 225,059688 | 79896,18924 |

| Газ деэтанизации | 2,96 | 2073,163 | 2,073163 | 49,755912 | 17663,34876 |

| Итого | 98,95 | 69227,046 | 69,227046 | 1661,449104 | 589814,4319 |

| Потери | 1,048 | 732,954 | 0,732954 | 17,590896 | 6244,76808 |

Сравним производительность, а также эффективность разделения углеводородного сырья установки стабилизации конденсата до замены и после замены внутренних контактных устройств на колоннах стабилизации и деэтанизации, используя диаграммы (рисунок 7 и рисунок 8).

Рисунок 7 – Диаграмма «эффективность разделения углеводородного сырья на установке стабилизации конденсата до замены внутренних контактных устройств на колоннах стабилизации и деэтанизации».

Рисунок 8 – Диаграмма «эффективность разделения углеводородного сырья на установке стабилизации конденсата после замены внутренних контактных устройств на колоннах стабилизации и деэтанизации».

В результате замены внутренних контактных устройств на колоннах стабилизации и деэтанизации на установке стабилизации конденсата заметно повысилась эффективность разделения углеводородного сырья, тем самым повлияв и на производительность установки по каждому типу продукции в целом. Доказательством служит увеличение выпуска стабильного конденсата за счет снижения уноса более тяжелых углеводородов в дистиллят.

|

|

|