|

Шумопоглащающие и виброзащитные устройства

|

|

|

|

Шум при работе перфораторов возникает в результате выхлопа отработанного воздуха, вибрации буровых штанг и соударений деталей. Глушитель конструкции завода “Пневматика”, устанавливаемый на переносных перфораторах, снижает громкость звука при работе в 1,5 раза. Глушитель камерного типа выполнен из специальной резины и имеет форму цилиндрической чашки с направленным выхлопом. На внутренней поверхности камеры глушителя имеются поперечные ребра – экраны, гасящие звуковую энергию и конденсирующие масло, содержащееся в сжатом воздухе, при прохождении звука по камерам. Поглощению звука способствует также инертность массы материала глушителя и упругость воздуха в его ячейках (образуется, так называемая “волновая пробка”).

Рис. 1.6 – Перфоратор переносной с боковой подачей воды в буровую штангу ПП54ВБ.

а

|

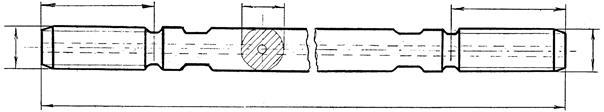

Рис. 1.7 – Хвостовики шестигранных буров: а- для осевой подачи воды; б- для боковой подачи воды.

Для уменьшения вредного воздействия шума, кроме установленного на перфораторе глушителя следует применять индивидуальные средства защиты от шума (антифоны-наушники, противошумные вкладыши и т.д.)

Для защиты бурильщика от вредного влияния вибрации перфоратора применяются виброгасящие каретки (рис. 1.1, позиция 1 и рис. 1.8).

Каретка КВ-1У конструкции завода "Пневматика" (рис. 1.8) состоит из сварной рамы, представляющей собой две трубки 8, скрепленные поперечным кронштейном с отверстием 5 для присоединения пневмоподдержки. В трубках помещены две цилиндрические пружины 9 и два ползуна 4. Между направляющим кронштейном 7 и упорными пальцами на трубках рамы установлены две вспомогательные пружины 6, предназначенные для гашения вибрации работающего перфоратора при извлечении буровой штанги из шпура.

|

|

|

Виброгасящая каретка присоединяется к перфоратору с помощью оси 3 ползунов (сечение А-А), вставляемой в отверстие прилива цилиндра перфоратора, и направляющего кронштейна 7, установленного в головке перфоратора. В трубках рамы каретки имеются пазы, дающие возможность ей перемещаться относительно перфоратора.

Усилие подачи от пневмоподдержки передается перфоратору через пружины 9. Кронштейн 11 с рукояткой 1 каретки изолируется от рамы специальными (резиновыми) кольцами 10, гасящими высокочастотную вибрацию. Рукоятка 1, кроме того, армируется эластичной резиной 2.

Принцип действия пневмоподдержки (рис. 1,5, а) заключается в том, что при подаче воздуха её цилиндр выдвигается с усилием Рп. Усилие пневмоподдержки раскладывается на вертикальную Рв и горизонтальную Рг составляющие. Обеспечение постоянного значения Рг при изменении угла наклона пневмоподдержки осуществляется регулировкой давления поступающего сжатого воздуха и физическим усилием бурильщика.

Смазочное устройство

Своевременная смазка и правильный выбор смазочного материала являются необходимыми условиями надежной эксплуатации перфоратора. Без надлежащей смазки детали, работающие на высоких скоростях, быстро нагреваются, что влечет за собой повышенный износ.

Смазка движущихся деталей перфоратора осуществляется свободным осаждением капелек смазки, поступающей вместе со сжатым воздухом, на открытые поверхности деталей. При смещении деталей образуется непрерывная масляная плёнка.

Распыление смазки осуществляется магистральной автомасленкой. Она присоединяется к воздушному рукаву, подводящему сжатый воздух к перфоратору, на расстоянии 3...4 м от машины и работает по принципу пульверизатора.

Магистральная масленка МА8 (рис.1.9) представляет собой резервуар 4, заполненный жидкой смазкой, внутри которого проходит трубка 1, по которой подается сжатый воздух в перфоратор. Часть подводимого сжатого воздуха проходит в резервуар с маслом по кольцевому каналу 7 и осевому каналу в пробке 2. Под давлением масло поступает под регулировочный винт 5 и втулку-распылитель 6, имеющую одно сквозное поперечное отверстие диаметром 1,5 мм. Масло в распыленном виде в потоке сжатого воздуха попадает в перфоратор. В средней части резервуара расположена пробка 3 для заливки масла. Через эту пробку регулируется винтом 5 зазор, дозирующий подачу масла в перфоратор. Расход масла составляет порядка 120 г/ч.

|

|

|

Наилучшими противоизносным, антикоррозийным и смазывающим свойствами обладает специальное перфораторное масло марки ЛЗ-МП-1. Как заменитель может также применяться масло марки ”Индустриальное-30” или “Индустриальное-45”.

Рис. 1.8 – Виброгасящая каретка КВ 1У.

Рис. 1.9 – Магистральная автоматическая маслёнка МА8.

Инструмент для бурения

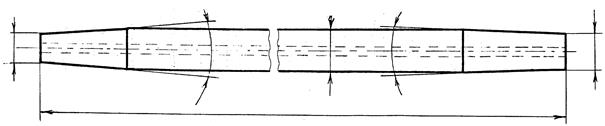

Для бурения шпуров применяются цельные и составные буры (штанги). У первых коронка откована заодно с телом бура (рис. 1.10), что позволяет бурить шпуры уменьшенного диаметра 24...38 мм, у вторых коронки съемные, закрепляются на штанге конусным или резьбовым соединением (рис. 1.10 и 1.11).

а

а

б

б

Рис. 1.10 - Буры (штанги) переносных перфораторов: а – интегральный (сплошной) шестигранный бур; б –шестигранный бур с конусным креплением буровой коронки.

Буры изготовляются пустотелыми различной длины из легированной стали марки 55С2 или высоколегированной - 28ХГНЗМ (последняя сталь имеет лучшую усталостную характеристику) с последующей термообработкой: цементацией и нитроцементацией с закалкой и отпуском в дальнейшем. Для защиты от коррозии внутренний канал бура, по которому подаётся вода, фосфатируют.

Для переносных перфораторов, в основном, применяют буры шестигранного сечения с диаметром вписанной окружности 19, 22, 25 мм и диаметром внутреннего канала 6...7 мм для подачи промывочной воды (при пылеотсосе диаметр канала обычно составляет 12...17 мм).

Хвостовики буров имеют форму и размеры в соответствии с концевой буксой применяемого перфоратора.

|

|

|

При бурении применяют набор буров: забурник длиной 0,7...1 м, а каждый последующий бур имеет длину на 0,5...0,7 м большую, чем предыдущий. Применениеуказанного комплекта позволяет избежать поломки буров при бурении, обеспечивая безопасные условия работы.

а

а

б

б

в

в

Рис.1.11 - Буры перфораторов и бурильных головок: а –шестигранный бур с резьбовым креплением буровой коронки; б- круглый бур с резьбой; в- круглый бур с конусами.

Буровые коронки для перфораторов, а также для бурильных головок ударно-вращательного действия выпускаются нескольких типов (таблица 1.2):

- долотчатые (в маркировке обозначаются буквой "Д") применяются при бурении малоабразивных только монолитных пород, где практически невозможно заклинивание лезвий коронки при бурении;

- крестовые (буква “К”) применяются при бурении высокоабразивных трещиноватых пород;

- трехперые (буква “Т”) применяются при бурении как трещиноватых, так и монолитных горных пород средней и высокой абразивности.

Необходимо иметь в виду, что чем меньше лезвий на коронке, тем выше производительность бурения, а крестовые коронки лучше обеспечивают круглое сечение шпура или скважины, что создаёт благоприятные условия при заряжании.

Все коронки армируются или пластинами твердого сплава, или цилиндрическими твердосплавными вставками (штырями). Коронки, армированные пластинами (обозначаются буквой “П” в маркировке коронки), рекомендуется применять при бурении вязких пород, штырями (буква “Ш”) – при бурении хрупких пород.

Коронки типа КНШ (коронка неперетачиваемая штыревая) армируются круглыми вставками с полусферической головкой и рекомендуются для бурения хрупких абразивных пород. Эти коронки имеют преимущества перед другими типами вследствие их повышенного ресурса и, следовательно, меньших потерь времени на замену затупленного инструмента (во время бурения эти коронки практически самозатачиваются).

Таблица 1.2 - Типы и область применения выпускаемых буровых коронок

|

|

|

| Обозначение | Наименование коронки | Область применения коронки |

| КДП КДШ | Коронки долотчатые, армированные пластинами (тип П) или штырями (тип Ш) твердого сплава | Бурение вязких (П) или хрупких (Ш) монолитных пород малой абразивности |

| ККП ККШ | Коронки крестовые, армированные пластинами (тип П) или штырями (тип Ш) твердого сплава | Бурение вязких (П) или хрупких (Ш) трещиноватых пород высокой абразивности |

| КТП КТШ | Коронки трехперые, армированные пластинами (тип П) или штырями (тип Ш) твердого сплава | Бурение вязких (П) или хрупких (Ш) монолитных и трещиноватых пород средней и высокой абразивности |

| КНШ | Коронки неперетачиваемые, армированные штырями с полусферической вершиной | Бурение хрупких пород высокой абразивности |

Отечественные буровые коронки выпускаются следующих диаметров (ГОСТ 17196-77): 32; 36; 40; 43; 46; 52; 56; 60; 65; 70; 75 мм. Высота коронок изменяется от 65 до 115 мм в зависимости от диаметра.

Пластины и штыри коронок изготавливают из металлокерамических твердых сплавов типа ВК-8В, ВК-llB и ВК-15. Эти сплавы получают спеканием смеси порошков монокарбида вольфрама и кобальта при температуре 1350...1480° C (в зависимости от состава). Монокарбид вольфрама (WC) представлен в сплавах в виде зерен размером от 1...5 мкм, кобальт в сплаве является цементирующей основой. Цифра в обозначении сплава определяет процентное содержание кобальта. Увеличение содержания кобальта в сплаве повышает его вязкость, сплав лучше выдерживает ударную нагрузку, но при этом становится менее стойким к износу. Например, буровые коронки с твёрдым сплавом ВК-15 рационально применять при бурении крепких пород (f >12), хотя буровые коронки изнашиваются быстрее, а буровые коронки со сплавом ВК-8В – при бурении пород средней крепости (f<10), т.е. меньших ударных нагрузках, при этом стойкость буровых коронок на износ увеличивается.

1.9 Контрольные вопросы

1. Объясните по чертежам устройство и принцип действия основных узлов перфоратора:

- ударника;

- клапанного и золотникового воздухораспределительных устройств;

- механизма поворота буровой штанги;

- виброгасящей каретки;

- ограничителя хода штанги.

2. Объясните способы:

- смазки перфоратора;

- очистки шпуров от буровой мелочи и подавления пыли;

- соединения буровых коронок со штангой.

3. Перечислите типы выпускаемых буровых коронок и укажите области их применения.

4. Перечислите виды буров (штанг), укажите их конструктивные различия и область применения.

5. Перечислите виды армирующих элементов буровых коронок.

6. Укажите область применения перфораторов и изложите основные правила их эксплуатации.

|

|

|

|

|

|