|

7.4. Транспортные и комбинированные системы разработки

|

|

|

|

Транспортные системы разработки характеризуются перемещением пустых пород в отвалы колесным или конвейерным транспортом. Они применимы при самых разнообразных горно-геологических условиях залегания месторождения, что обусловило их широкое распространение.

В большинстве случаев транспортные системы применяют при наклонном или крутом падении залежей, а также большой их мощности, когда отсутствует возможность размещения отвалов внутри карьера. Поэтому пустые породы вывозят за пределы карьера во внешние отвалы.

В большинстве случаев транспортные системы применяют при наклонном или крутом падении залежей, а также большой их мощности, когда отсутствует возможность размещения отвалов внутри карьера. Поэтому пустые породы вывозят за пределы карьера во внешние отвалы.

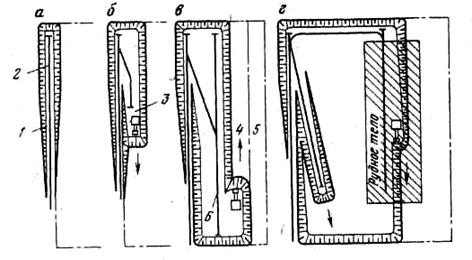

Рис. 7. 10. Схемы развития работ (а, б, в, г) при вскрытии тупиковыми съездами

Крутопадающие месторождения при транспортных системах разработки вскрывают внутренними траншеями (тупиковыми, спиральными и др. ). Схемы развития работ при вскрытии тупиковыми съездами показаны на рис. 7. 10. Въездная траншея 1 заканчивается горизонтальным участком 2, который служит тупиковый площадкой. После проходки разрезной траншеи 3 экскаватор параллельными заходками 4, 5 отрабатывает первый уступ.

Пустые породы и руду (когда экскаватор дойдет до рудного тела) вывозят из карьера в железнодорожных вагонах. По мере отработки заходок рельсовый путь 6 переносят в новое положение.

Переноску пути осуществляют п у т е в ы м и к р а н а м и на железнодорожном или гусеничном ходу или т р а к т о р н ы м и п у т е п е р е д в и г а т е л я м и (путепереукладчиками). Грузоподъемность кранов 25—45 т, максимальный вылет стрелы 14—16 м. У кранов с выдвижной стрелой вылет последней достигает 30—33 м. Переноску пути ведут отдельными звеньями (рис. 7. 11, а). Цикл переноски одного звена включает следующие операции: планировку трассы бульдозером, разболчивание стыков, подвеску и переноску звеньев в новое положение, сболчивание стыков, перемещение крана в новое положение (на длину одного звена).

|

|

|

При переноске пути кран может перемещаться в отступающем порядке (от конца пути к стрелке) и в наступающем (от стрелки к тупику). Во втором случае кран перемещается по вновь уложенному пути и на переноску затрачивается больше времени.

Продолжительность цикла по переноске одного звена составляет 5—10 мин. За смену краном переносят 300—700 м пути

Продолжительность цикла по переноске одного звена составляет 5—10 мин. За смену краном переносят 300—700 м пути

Рис. 7. 11. переноска железнодорожных путей краном (а) и передвижка их тракторным путепередвигателем (б)

Тракторные переукладчики ТПП оборудуют на базе тракторов Т-130 и Т-180 при звеньях рельсового пути длиной по 12, 5 м и на базе тракторов К-700 и T-500 при звеньях длиной по 25 м. Тракторные путепереукладчики позволяют переносить звенья пути на значительные расстояния. С их помощью можно перенести 1000—1400 м пути в смену.

Для передвижки железнодорожного пути без разборки на небольшое расстояние применяют тракторные путепередвигатели (рис. 7. 11, б).

На тракторе устанавливают кран 1 с роликозахватным приспособлением 2, накладываемым на головку рельсов. Сначала путь приподнимают, затем путепередвигатель отъезжает на величину разового шага передвижки (1—2 м) и, двигаясь вдоль пути, перемещает его в новое положение. Производительность путепередвигателя (произведение длины пути на шаг передвижки) достигает 5—7 тыс. м2/ч.

Одновременно с отработкой верхнего уступа траншеей вскрывают (см. рис. 7. 10, г) и отрабатывают второй горизонт. Вскрытие, подготовка и отработка каждого следующего слоя производятся аналогично отработке верхнего горизонта. В зависимости от размера карьера добычные или вскрышные работы одновременно ведутся на 2—8 (а иногда и более) горизонтах.

Рассмотренный порядок вскрытия, подготовки и отработки со стационарным расположением вскрывающих выработок на нерабочем борту карьера довольно прост и позволяет свести до минимума объем работ по переноске рельсовых путей. Однако необходимость удаления большого объема вскрыши в первоначальный период обусловливает значительные капитальные затраты и удлиняет срок строительства карьера. Поэтому иногда вскрывающие траншеи располагают вблизи рудной залежи или непосредственно в ней с целью быстрейшего начала добычных работ.

|

|

|

При этом отработку горизонта ведут от разрезной траншеи в обе стороны и по достижении нерабочего борта карьера устраивают стационарный съезд. Такой порядок вскрытия с первоначальными н е с т а ц и о н а р н ы м и ( с к о л ь з я щ и м и ) с ъ е з д а м и хотя и усложняет организацию работ, но позволяет резко сократить первоначальные затраты и ускорить начало добычи руды.

При вскрытии спиральными съездами разрезные траншеи, от которых начинают отработку того или иного горизонта, могут располагаться с любой стороны карьера в соответствии с расположением съезда. По этой причине трудно обеспечить параллельное перемещение уступов, и последние отрабатывают по веерной схеме или сочетают веерное и параллельное подвигание. Полное развитие работ в карьере при транспортных системах разработки характеризуется схемами, приведенными на рис. 7. 5.

При определении ширины рабочей площадки учитывают ширину заходки, развал породы после взрыва, ширину транспортной полосы и площадки, обеспечивающей резерв готовых к выемке запасов при отработке нижележащего уступа. При автомобильном транспорте ширина площадки должна допускать разворот автосамосвала. При скальных породах минимальная ширина рабочей площадки составляет 30—50 м.

В последние годы намечается тенденция к применению высоких (25—35 м) уступов с взрыванием «в зажиме» на неубранную горную массу. В этом случае иногда взорванную горную массу для уборки делят на два подуступа.

Увеличение высоты уступов позволяет сократить объем бурения за счет уменьшения перебуров, скважин, уменьшить расход детонирующего шнура на соединение зарядов и, главное, добиться равномерного дробления пород. При породах средней и ниже средней крепости взрывание «в зажиме» дает возможность получить такую кусковатость руды, которая достаточна (без последующего дробления) для производительной работы конвейерного транспорта. В свою очередь это позволяет применять циклично-поточную (ЦПТ) и поточную технологию (ПТ) разработки в условиях комплексно-механизированного и автоматизированного карьера.

|

|

|

Поточная технология характеризуется непрерывным поступлением горной массы из забоя до поверхности. Она обеспечивается

использованием техники непрерывного действия (многоковшовых экскаваторов) в сочетании с конвейерным транспортом. В циклично-поточной технологии выемка и погрузка руды или породы осуществляется погрузочными машинами цикличного действия (прямыми мехлопатами, драглайнами, погрузчиками), а транспортировка ее — конвейерами.

При скальных породах применение ЦПТ осложняется необходимостью вторичного дробления горцой массы перед подачей ее на конвейер до крупности кусков не более 350—500 мм.

Различают две схемы ЦПТ. По первой схеме (рис. 7. 12, а) одноковшовым экскаватором / руда загружается в бункер са м о х о д н о й д р о б и л к и 4 и после дробления забойным конвейером 2 и системой магистральных конвейеров 6 выдается из карьера на поверхность. Загрузка руды на конвейер производится через самоходный бункер 3; перегрузка с конвейера на конвейер — через перегрузочные узлы 5.

На опытно-промышленном участке Северного карьера Качканарского ГОКа при данной схеме ЦПТ использовались экскаватор ЭКГ-8И, самоходный дробильный агрегат СДА-3 со

встроенной в него щековой дробилкой ЩДП-12Х 15 и конвейеры с резинотканевой лентой шириной 1200 мм. Забойные конвейеры установлены на открытом воздухе, магистральные — под крышей. Конвейеры транспортируют скальную горную массу с кусками крупностью до 500 мм со скоростью 2—3 м/с.

Рис. 7. 12. Схемы циклично-поточной технологии с самоходной дробильной установкой (а) и стационарных (б) и полустационарных (в) дробильно-перегрузочных пунктов

Рис. 7. 12. Схемы циклично-поточной технологии с самоходной дробильной установкой (а) и стационарных (б) и полустационарных (в) дробильно-перегрузочных пунктов

|

|

|

По второй схеме горная масса транспортируется от экскаваторов автосамосвалами к стационарным или полустационарным дробильно-перегрузочным пунктам (ДПП), а от них на поверхность конвейерами.

Схема с т а ц и о н а р н о г о ДПП приведена на рис. 7. 12, б. Автосамосвалы 1 разгружают руду на грохота 2. Мелкая порода поступает через грохоты в бункера 3, а из них питателями 4 подается на конвейер 7. Крупные куски поступают в конусную дробилку 5 и после дробления питателем 6 также подаются на конвейер 7. Стационарный ДПП требует больших капитальных затрат при значительном (25—30 м) заглублении в почву. Поэтому сооружается на длительный (более 6—7 лет) срок, потребный для отработки многих или даже всех нижних горизонтов карьера.

Значительно чаще применяют п о л у с т а ц и о н а р н ы е ДПП (рис. 7. 12, в), переносимые по мере углубления карьера. Горизонты, на которых их устанавливают, называются к о н ц е н т р а ц и о н н ы м и. Горная масса из бункера 1 питателем 2 подается в дробилку 3, из которой поступает на конвейер 4. ДПП подобного типа не требует ни большого заглубления, ни сложных сооружений. Их можно переносить через один-два уступа и перемещать в различные зоны по простиранию карьера» обеспечивая уменьшение расстояния перевозок автотранспортом.

В последние годы циклично-поточная технология получает все большее распространение на многих крупных карьерах. Ее применение обеспечивает снижение себестоимости добычи 1 т руды на 15—20 % и повышение производительности труда в 1, 3—1, 5 раза.

В глубоких карьерах применяют комбинированный автомобильно-железнодорожный транспорт. В первый период эксплуатации карьера до глубины 100—150 м используют один вид транспорта — автомобильный или железнодорожный, а затем переходят на комбинированный: автомобильный на нижних горизонтах и железнодорожный на вышележащих.

Перегрузку горной массы из автосамосвалов в думпкары производят непосредственно со

специально сооруженных эстакад (рис. 7. 13, а) или с помощью экскаваторов на перегрузочных складах (рис. 7. 13, б). В первом случае, несмотря на необходимость сооружения эстакады, затраты на перегрузку меньше.

Расчеты показывают, что при глубине карьеров более 250— 300 м автомобильный транспорт целесообразно сочетать с конвейерным или скиповым.

Расчеты показывают, что при глубине карьеров более 250— 300 м автомобильный транспорт целесообразно сочетать с конвейерным или скиповым.

Рис. 7. 13. Схемы перегрузки горной массы

Когда рудная залежь залегает полого или горизонтально, то по достижении на участке карьерного поля подстилающих пород создается возможность размещать отвалы пустых пород внутри карьера. В этом случае переходят на транспортную систему разработки с внутренним отвалообразованием. При конвейерном транспорте формируются два потока: из рудных забоев руда магистральным конвейером подается на обогатительную фабрику, а пустая порода с верхних горизонтов сборочным и отвальным конвейерами — к отвалообразователю, который размещает ее в верхний и нижний ярусы отвала. Если мощность рудной залежи невелика, нижнюю часть покрывающих пород можно размещать во внутренний отвал по бестранспортной или транспортно-отваль-ной системе, а верхнюю часть перевозить в верхние ярусы внутреннего отвала средствами автомобильного, рельсового или конвейерного транспорта, т. е. применять комбинированную систему разработки.

|

|

|

По технико-экономическим показателям комбинированные системы разработки занимают промежуточное положение между транспортными и бестранспортными системами разработки.

От комбинированных систем разработки следует отличать комбинированную разработку, при которой одно и то же месторождение разрабатывают одновременно открытым и подземным способами.

Относительные технико-экономические показатели систем разработки характеризуются данными табл. 7. 2.

Т а б л ица 7. 2

| Система разработки | Производительность труда рабочего на вскрышных работах | Стоимость 1 м3 вскрыши |

| Простая бестранспортная | 0, 7—1 | 1-1, 5 |

| Транспортно-отвальная | 0, 3—0, 8 | 1—3 |

| Транспортная | 0, 05—0, 1 | 4—9 |

|

|

|