|

11.3.1. Механизация сборочных работ

|

|

|

|

11. 3. 1. Механизация сборочных работ

Сборка под сварку включает в себя технологические операции, обеспечивающие с соблюдением установленных требований подлежащим сварке деталям необходимое взаимное расположение с закреплением их специальными приспособлениями или прихватками.

Сборочно-сварочная плита – опорное приспособление в виде горизонтальной металлической плиты с пазами.

Стеллаж – простейшее опорное приспособление с плоской горизонтальной поверхностью для размещения крупногабаритных изделий в цехе.

Сборочно-сварочные стенды – более сложные устройства для размещения деталей собираемых и свариваемых крупногабаритных изделий и фиксации их в нужном положении. Примерами сборочно-сварочных стендов могут служить электромагнитные стенды при изготовлении плоских секций судовых корпусов, резервуаров, вагонов и других листовых конструкций.

Сварочным кондуктором называется приспособление для сборки относительно друг друга свариваемых частей в определённом положении. Основой сборочного приспособления является жёсткий каркас, несущей упоры, фиксаторы и прижимы.

Для удобства выполнения тех или иных швов изделие приходится устанавливать в различные положения. Это осуществляется с помощью приспособлений – позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов.

Позиционером называется приспособление, предназначенное для установки изделия в удобное для сборки и сварки пространственное положение. Позиционер не вращает изделие со скоростью сварки, а только удерживает его в заданном положении.

Вращателем называется приспособление для вращения изделия при сварке.

|

|

|

Манипулятором называется устройство карусельного типа для вращения заготовки при сборке и сварке с различными углами наклона оси вращения.

|

Кантователем называется приспособление для поворота тяжёлых нецилиндрических изделий вокруг одной или нескольких фиксированных осей вращения.

Рис. 11. 20. Сварочные кантователи: а – роликовый; б – цепной; в – центровой г – кантователь-позиционер (1 – свариваемое изделие; 2 – кантователь)

Широко применяют универсальные роликовые опоры, у которых подшипники оси одного из роликов могут перемещаться перпендикулярно оси стенда, чем достигается возможность установки необходимого расстояния между обоими роликами, соответствующего диаметру собираемого или свариваемого изделия.

Лекция № 12 (2 часа)

12. ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ КОНТАКТНОЙ СВАРКИ. СУЩНОСТЬ И РЕЖИМЫ СТЫКОВОЙ, ШОВНОЙ И ТОЧЕЧНОЙ СВАРКИ. ОБЛАСТИ ПРИМЕНЕНИЯ

12. 1. Сущность и режимы стыковой, шовной и точечной сварки

Электромеханические виды сварки связаны с применением давления. Нагрев заготовок осуществляется электрической энергией.

К электромеханическим видам сварки относятся все способы контактной сварки. При её выполнении используется теплота, выделяющаяся в контакте свариваемых заготовок при прохождении электрического тока. После кратковременного нагрева током соединяемых участков производят осадку разогретых заготовок. Их внешние слои пластически деформируются в процессе осадки, и формируется сварное соединение.

Стыковая контактная сварка обеспечивает получение соединения по поверхностям стыкуемых торцов; точечная контактная сварка – между торцами электродов, передающих усилие сжатия; шовная контактная сварка – между вращающимися дисковыми электродами, передающими усилие сжатия; рельефная контактная сварка – на отдельных участках, имеющих характерную форму поверхности, в том числе по выступам.

|

|

|

12. 1. 1. Стыковая контактная сварка

Для осуществления стыковой контактной сварки усилие осадки прикладывают к заготовкам во время нагрева (сварка сопротивлением) или по окончании нагрева (сварка оплавлением).

При сварке сопротивлением ток пропускают через предварительно сжатые заготовки. По мере их нагрева усилие сжатия уменьшают. Обычно при завершении нагрева сжатие резко увеличивают. Усилие сжатия снимают после отключения тока.

При сварке оплавлением заготовки предварительно сжимают под действием низкого давления (около 7 кПа). При сближении заготовки контактируют по вершинам микронеровностей. В этих точках возникают электрические контакты, плотность тока в которых достигает 10…100 кА/мм2.

Металл в точках контакта плавится и взрывообразно разрушается; появляются кратеры с расплавленным металлом. При оплавлении пары металла выбрасываются из зоны сварки и препятствуют её окислению. После оплавления заготовок их концы быстро осаживают на требуемую величину, формируя сварное соединение.

|

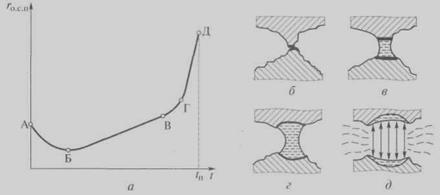

При питании сварочной цепи переменным током в течение одного полупериода происходит рост и взрыв перемычек. На участке А – Б (рис. 12. 1а) сопротивление единичной перемычки с течением времени быстро уменьшается, а затем растёт (участок Б- В).

Рис. 12. 1. Изменение омического сопротивления перемычки rо. с. п (а) при её нагреве (б – г) и взрыве (д): t – время; А – Д – граничные точки состояния перемычки; tп –полупериод синусоидального колебания силы тока

Расплавленная перемычка сжимается под действием собственного электромагнитного поля, и рост сопротивления увеличивается (участок В – Г). Вследствие перегрева перемычка взрывается.

После взрыва часть расплавленного металла остаётся на заготовках, а его другая часть испаряется, создавая благоприятные условия для кратковременного дугового разряда. Разряд быстро затухает, и сопротивление резко возрастает (участок Г – Д).

|

|

|

Проковка заготовок сопровождается уменьшением их линейных размеров.

|

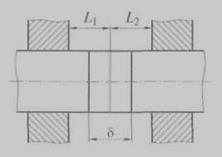

При осуществлении стыковой контактной сварки сопротивлением нагрев металла производят без оплавления стыкуемых торцов.

Рис. 12. 2. Схема установки заготовок при стыковой контактной сварке сопротивлением: L1, L2 – установочная длина заготовок; δ – осадка

Установочную длину L1 + L2, мм, выбирают в зависимости от площади сечения заготовок F, мм2:

L1 + L2 = kF0, 5,

где k – поправочный коэффициент (для углеродистых сталей k = 1, 2; для легированных сталей k = 1, 1).

Плотность тока j, А/мм 2, зависит от длительности сварки tс, с:

j = (12…15) + (90…120)/ tс.

Считают, что величина осадки, мм,

δ = 0, 33(L1 + L2).

Давление p, МПа, отвечающее конечному осевому давлению, рассчитывают по формуле:

p =

где β – коэффициент объёмно-напряжённого состояния, равный для круглого сечения 1, 3, а для прямоугольного – 2, 0; Δ н – ширина зоны нагрева до температуры свыше 900оС; S – периметр сечения заготовок, мм; σ Т – предел текучести, МПа, при температуре средней между температурой сварки и 900оС.

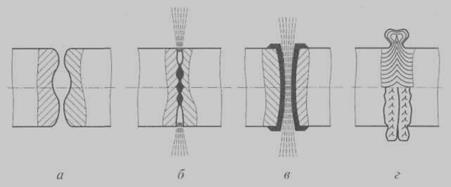

При стыковой контактной сварке оплавлением нагрев металла сопровождается оплавлением стыкуемых торцов.

При непрерывном оплавлении заготовки помещают в электроды сварочной машины с небольшим зазором по торцам (рис. 12. 3).

|

Рис. 12. 3. Схема стыковой контактной сварки оплавлением: а – начальный контакт заготовок; б – появление и испарение жидких перемычек; в – выброс жидкого металла; г – образование грата после осадки

После подключения источника питания заготовки сближают. Сначала их соприкосновение происходит по небольшим площадкам, через которые протекает ток высокой плотности. Между торцами заготовок появляются перемычки из жидкого металла. Одновременно возрастает сила сварочного тока, и развивается температура до 8000оС. Под воздействием высокой температуры перемычки испаряются. Давление паров металла в момент испарения перемычек достигает десятков МПа.

|

|

|

Под действием электромагнитного поля из стыка выбрасывается часть металла в виде искр (капель) и паров, а вместе с металлом – и загрязнения (оксидные плёнки), которые находились на торцах.

По мере сближения заготовок число контактов (оплавленных выступов) увеличивается. После равномерного оплавления всей поверхности свариваемого стыка ток отключают и заготовки осаживают. При этом жидкий металл и часть пластически деформированного металла выдавливаются из стыка наружу, образуя грат.

Для прутков и трубчатых заготовок установочная длина равна (0, 75…1, 0)δ, а для плоских заготовок – (4…5)δ. Полная осадка равна сумме припусков на оплавление и осадку.

При прерывистом оплавлении заготовки под напряжением приводят в кратковременное соприкосновение и вновь разводят на небольшое расстояние. При смыкании заготовок происходит прерывистое оплавление торцов, заготовки укорачиваются на заданную величину и одновременно равномерно разогреваются по сечению. Число смыканий может составлять от двух до нескольких десятков в зависимости от размеров сечения заготовок. После равномерного оплавления всей поверхности свариваемого стыка сварочный ток отключают и заготовки осаживают.

По окончании сварки обработка сварного соединения предусматривает удаление грата, правку изделия, а также нагрев шва и околошовной зоны для улучшения структуры сварного соединения.

|

|

|