|

Основные неисправности механизма управлением трактора

|

|

|

|

Ремонт муфт сцепления

При ремонте тех деталей муфты сцепления, дефекты которых сходны с дефектами базисных деталей (трещины, износ или срыв резьбы), применяют способы, описанные далее. Ниже приведены особенности ремонта некоторых деталей муфты сцепления.

Ведомые диски. При износе или повреждении отверстий под заклепки отверстия рассверливают под ремонтный размер одновременно в ведомых дисках, ступицах ведомых дисков и маслоотражателях.

Неплоскостность ведомых дисков устраняют правкой на справочной плите.

При износе накладок ведомых дисков до предельной толщины или при растрескивании и выкрашивании их заменяют. Накладки приклепывают пустотелыми заклепками. Допускается применение заклепок из медных или латунных трубок соответствующих размеров по диаметру и длине, а также алюминиевых заклепок. Головки заклепок должны утопать в накладках на 1—1,5 мм. Допустимое утопание головок заклепок 0,25 мм. Накладки должны плотно прилегать к ведомым дискам. Не плотность прилегания и неровность наружной поверхности накладки не должны превышать 0,3 мм.

Накладки ведомых дисков муфт сцепления можно приклеивать к дискам клеем БФ-2 или склеивающими составами на основе эпоксидных смол.

Ведущие диски. При износе или задирах рабочих поверхностей ведущие диски протачивают и шлифуют до выведения следов износа. Допускаются риски на рабочих поверхностях глубиной не более 0,2 мм. Шероховатость рабочих поверхностей должна соответствовать 7-му классу.

При износе поверхности паза или отверстия под ведущие пальцы отпиливают, а отверстия рассверливают под ремонтный размер ведущих пальцев. Поверхность стенок паза или отверстия должна быть чистой, без раковин. Шероховатость обработанной поверхности должна соответствовать 4-му классу.

|

|

|

Вмятины на ведущих дисках выправляют под прессом в холодном состоянии.

Вал муфты сцепления. При износе поверхности вала подшипника изношенную поверхность наплавляют и шлифуют под номинальный размер. Шероховатость поверхности должна соответствовать 7-му классу.

Приспособление для разборки и сборки муфты сцепления:

А- Установка приспособления; б-общий вид приспособления;1-плита;2- трехгранная шайба; 3- Распорная втулка; 4 — винт; 5- Гайка; 6- Деревянная подставка.

Ступица ведомых дисков. При торцевом биении фланца ступицы его протачивают на токарном станке до устранения следов износа и биения. Биение торца относительно поверхности шлицев должно быть не более 0,15 мм на крайних точках.

Отжимной рычаг. При износе кулачка отжимного рычага его наплавляют и шлифуют под нормальный размер.

В случае износа отверстия отжимного рычага под палец и поверхности корпуса подшипника под корпус муфты выключения и под подшипник их восстанавливают постановкой ремонтных втулок

Основные неисправности механизма управлением трактора

Детали механизма управления трактором при эксплуатации испытывают значительные нагрузки и подвергаются износу, изгибу, скручиванию, скалыванию, в них возникают трещины.

Изнашиваются подшипники и их посадочные места, зацепления шестерен, реек, червяков и роликов, шлицевые и шарнирные соединения, валы со втулками и т. д.

Изгибу подвергаются рулевые колонки, валы рулевого управления, поворотные рычаги, рулевые сошки; скручиванию - рычаги и валы рулевого управления; скалыванию-зубья шестерен, червяков, роликов. Трещины появляются чаще всего в опорах рулевых колонок, рулевых колесах, картерах рулевых управлений, рукоятках рычагов управления.

Для устранения неисправностей механизм управления разбирают на узлы и детали, которые промывают в моечных машинах, дефектуют, ремонтируют отдельные детали, доукомплектовывают новыми деталями вместо выбракованных, собирают и регулируют.

|

|

|

Перед разборкой предварительно дефектуют некоторые детали, величину износа которых трудно определить после разборки.

Например, перед разборкой рулевого управления тракторов МТЗ-5МС, МТЗ-5ЛС, ЮМЗ-6М, ЮМЗ-6Л проверяют величину износа ролика и червяка, роликоподшипников червяка, утопание шлицевой части вала сошки в сошке рулевого управления.

Для определения величины износа червяка рулевого механизма трактора МТЗ-5ЛС необходимо установить ролик в среднее положение. Отвернув гайку 18 (рис) регулировочного винта 14 И сняв стопорную шайбу, завертывают регулировочный винт до заклинивания червяка (вал 2 Не должен проворачиваться). Если бурт вала рулевой сошки 1 Упирается во втулку боковой крышки картера рулевого управления, а червяк 10 Не заклинивает, следовательно, ролик 15 И червяк изношены свыше допустимого и подлежат выбраковке.

Для определения величины износа конических роликоподшипников 9 необходимо замерить осевой разбег вала рулевого управления и толщину регулировочных прокладок 17. По разности размеров комплекта прокладок и осевого разбега вала рулевого управления судят о величине износа роликоподшипников. Если червяк на валу имеет осевой разбег, вносят поправку на величину этого разбега.

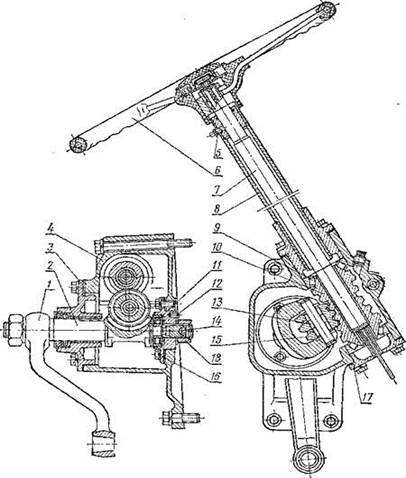

1-рулевая сошка; 2-вал рулевой сошки;3 — крышка, 4-картер;5-рулевое колесо; б — рулевое колесо; 7 — вал; <5 — колонка; 9 — конический роликоподшипник; 10 — червяк; // — цилиндрический роликоподшипник; 12 — штифт; 13 — игольчаодшипник; 14 — регулировочный винт; 15 — ролик; 16 — стакан подшипника; П — прокладки; 18 — гайка.

Механизм рулевого управления трактором МТЗ-5ЛС:

Механизм рулевого управления трактором МТЗ-5ЛС:

Ремонт деталей. Трещины на колонке рычагов управления, картере рулевого управления, колонке рулевого управления, крышках в ненагруженных местах заваривают электродами из проволоки Св-08 диаметром 4 мм с меловой обмазкой (ток 120—160А) или электродами ЦЧ-4 (ток 90—110А) с последующим медленным охлаждением детали в теплом песке. Трещины в нагруженных местах заваривают с предварительной установкой усиливающих штифтов.

|

|

|

При утере обломанных частей корпусных деталей недостающие вставки изготовляют из серого чугуна и приваривают газовой сваркой чугунными прутками А6 сначала в нескольких точках, а затем по всему контуру.

После заварки и обработки сварные швы проверяют на герметичность водой под давлением или заливкой в полость детали керосина. Допускается заделка трещин в ненагруженных местах клеевыми составами на основе эпоксидной смолы ЭД-6.

Изношенную или поврежденную резьбу на валах рулевых управлений (кроме полых) протачивают и на обработанное место направляют электрод УОНЙ-13/45, затем нарезают резьбу нормального размера. Допускается один раз нарезать на этих валах резьбу ремонтного уменьшенного размера.

Изношенные поверхности вала, сопряженные со втулками или подшипниками, наплавляют проволокой Св-08 или вручную электродом ОЗН-250. Этим же электродом наплавляют изношенные шлицы валов.

Допускается при наплавке посадочных, шлицевых и резьбовых поверхностей применять электрод ОЗН-250.

Послечнаплавки валы правят на призмах под прессом или в центрах токарного станка и механически обрабатывают.

Изношенные втулки заменяют. Новые втулки запрессовывают и растачивают или развертывают под требуемый размер.

Внутренняя поверхность новой втулки должна быть чистой без рисок, задиров и заусенцев. Овальность и конусность должны быть в пределах 0,02—0,05 мм.

На рабочих поверхностях червяка и ролика рулевого управления не должно быть раковин. При ступенчатом износе эти детали. выбраковывают.

Зубья шестерен не должны быть обломаны. При ступенчатом износе зубьев шестерни выбраковывают. Запрещается раскомплектовывать приработавшиеся в паре шестерни и червяк с роликом.

Войлочные уплотнения (сальники) перед установкой пропитывают в смеси, состоящей из 20% чешуйчатого графита и 80% солидола при 80—90 °С в течение 30 мин.

Манжеты самоподжимных уплотнений не должны иметь надрезов, трещин, наплывов. При установке отвороты манжеты должны быть направлены в сторону масляной ванны.

|

|

|

Зазоры между вилками тяг управления или рычагами и соединительными пальцами не должны превышать 1 мм. При большем зазоре отверстия развертывают и ставят пальцы ремонтных размеров.

Ремонт тормозной системы.

Основные возможные дефекты: трещины, сколы, задиры и местные износы тормозных барабанов, нарушение герметичности диафрагмы тормозных камер автомобилей, износ рабочих поверхностей главного тормозного и колесных гидроцилиндров, манжет и поршней и др.

Тормозные барабаны с трещинами и сколами выбраковывают, а задиры и местные износы на рабочей поверхности устраняют расточкой. Расточку ведут в сборе со ступицей, обеспечивая концентричность рабочей поверхности барабана и поверхности для наружных колец подшипников ступицы.

Тормозные камеры автомобилей ЗИЛ, КамАЗ контролируют, обращая внимание на состояние диафрагмы. После сборки камеры проверяют на герметичность под давлением воздуха 0,7 МПа. На всех соединениях, смоченных мыльной водой, в течение 30 с не должны появляться пузырьки воздуха.

Регулируют расстояние от корпуса тормозной камеры до оси отверстия под палец в вилке штока. Не допускается защемление и задевание штока за корпус тормозной камеры.

Главный тормозной цилиндр, изношенный более допускаемого значения, растачивают на увеличенный ремонтный размер либо растачивают и запрессовывают в него стальную или чугунную гильзу.

Изношенные тормозные цилиндры колес растачивают либо обрабатывают протяжками.

Поршни (алюминиевые) раздают при помощи пуансона и затем обтачивают, установив на специальную оправку. Поршни цилиндров восстанавливают также заливкой капрона под давлением. При сборке колесных цилиндров увеличенного диаметра между резиновой манжетой и пружиной устанавливают дополнительно изготовленный алюминиевый конус. Этим достигается плотное прижатие манжеты нормального размера к цилиндру.

В главном тормозном цилиндре после сборки путем вращения гайки толкателя регулируют зазор между толкателем и поршнем (свободный ход толкателя), который должен быть в пределах 1,5...2,5 мм. Этому соответствует свободный ход педали 8... 14 мм для автомобиля ГАЗ-53А. Собранные цилиндры заполняют тормозной жидкостью и испытывают на специальных стендах или приспособлениях. Плотность соединений обеспечивается при давлении 8,7...9,8 кПа.

Шланги и трубопроводы тормозных систем, имеющие повреждения, заменяют.

|

|

|