|

Вакуумная обработка стали в ковше.

|

|

|

|

Предложена А.М. Самариным и Л.М Новиковым, нашла широкое применение в нашей стране и за рубежом. Принцип данной обработки состоит в следующем: ковш для переливания стали устанавливают в вакуумную камеру с разрежением 0.27-0,67 КПа. При понижении давления растворимость в металле кислорода, водорода и других газов резко снижается. Бурно выделяющиеся газы увлекают за собой и неметаллические включения. После вакуумной обработки содержание в металле газов и неметаллических включений уменьшается в несколько раз. Для крупных слитков применяется вакуумирование струи металла при заполнении изложницы. Для улучшения качества получаемого металла применяют также обработку стали в ковше синтетическим шлаком. В ковш заливают специальный синтетический шлак, содержащий до 55% CaO, 40% Al2O3 и др. компоненты. Затем в ковш пускают металл. Благодаря огромной поверхности контакта рафинирования металла реакции протекают с большой скоростью. Содержание серы уменьшается в 2-3 раза, повышается чистота металла по неметаллическим включениям, одновременно повышается производительность мартеновских печей, т.к. часть операций выполняется в ковше.

Разливка стали

Сталь, выплавленная в печи, выпускается в сталеразливочный ковш, из которого затем разливается на слитки. Снаружи ковш имеет металлический кожух с цафами поворота. Внутри футерован огнеупорным кирпичом (шамот ным), емкость ковшей колеблется от 0,5 до 500 т. В днище ковша расположено отверстие для разливки стали по изложницам. Отверстие закрывается пробкой из огнеупорного материала. Из разливочного ковша металл попадает в изложницу.

Изложница – чугунная форма для получения слитка, имеющая различное поперечное сечение:

|

|

|

- круглое – слитки идут для изготовления – труб и колес;

- квадратное – слитки прокатывают на сортовой прокат (двутавр, уголки, швеллер, балки и т.д.);

- прямоугольное – слитки идут для производства стального листа;

- многогранные – слитки используют для поковок. Масса слитков от 100 кг до 22 тонн, для изготовления крупных поковок, масса слитков может достигать 200-300 тонн. Легированные стали, разливают, чаще всего в слитки от 0,5 до 6 тонн.

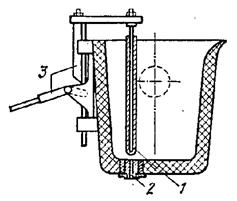

Рис. 2.6. Сталеразливочный ковш:

1-стопор; 2 - стакан для выпуска стали;

3 - рычажный стопорный механизм.

Способы разливки стали.

1. В изложницы сверху (рис. 2.7).

Преимущества: исключается расход

металла на литники, простота оборудования.

металла на литники, простота оборудования.

Недостатки: образование брызг за счет падения металла в изложницу, ухудшается поверхность слитка за счет образования окисных пленок. Применяется для разливки углеродистых

сталей.

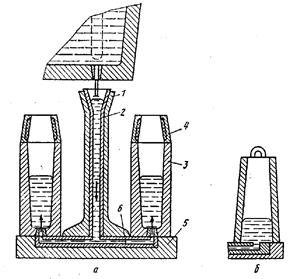

Рис. 2.7. Схема разливки сверху:

1- изложница; 2 – поддон;

3 - сталеразливочный ковш;

4 - утепленная прибыльная надставка;

5 - воронка.

2.Сифонный способ - основан на принципе сообщающихся сосудов (рис. 2.8)

Преимущества: нет разбрызгивания металла, поверхность слитка чистая, сокращается время разливки, можно большую массу металла разлить на множество мелких слитков.

Недостатки: трудоемкость подготовки

Недостатки: трудоемкость подготовки

оборудования, расход металла на литники (1,5 % массы), необходимо перегревать металл т.к. в каналах он остывает.

Используют для разливки легированных и высоколегированных сталей.

Рис. 2.8. Схемы сифонной разливки стали: а – кипящей стали; б - спокойной стали; 1 - центровой литник; 2 - шамотная футеровка; 3 – изложница;

4 - прибыльная надставка; 5 – поддон; 6 - литниковые каналы.

3. Непрерывная разливка стали – наиболее прогрессивный способ. Принципиальная схема установки непрерывной разливки стали (рис. 2.9) представляет собой следующее: сталь из ковша 6 через промежуточное устройство 1 попадает в медную водоохлаждаемую коробку-кристаллизатор 2, в котором образуется корка литой заготовки. По мере вытягивания вниз роликами 4, литая заготовка дополнительно охлаждается водой 3 и окончательно затвердевает. Затем разрезается газовым резаком 5 на мерные куски и направляется на дальнейшую обработку. Скорость вытяжки слитков составляет от 0,5 до 10 м/мин. УНРС бывают одноручьевые и много ручьевые (до 8 ручьев). Производительность одноручьевой установки 100-150 т/ч.

|

|

|

Рис. 2.9. Схема установки непрерывной разливки стали:

1- промежуточный ковш;

2 - водоохлаждаемый кристаллизатор;

3 - зона вторичного охлаждения;

4 - тянущие валки;

5 - ацетилено-кислородный резак;

6 - сталеразливочный ковш.

Изготавливаются слитки квадратного (до 300 х 300мм) или прямоугольного сечения (до 500 х 200мм).

Непрерывная разливка имеет ряд преимуществ:

- исключена необходимость иметь большое количество изложниц, поддонов и другого оборудования.

- металл имеет плотную мелкозернистую структуру и лучшее качество поверхности слитков.

- повышается выход годного металла (95-98% от массы разливаемой стали).

Существенным недостатком является их большая габаритность до 45 м в высоту и высокая стоимость.

Выбор способа разливки зависит от массы слитка, марки стали и других условий. Перед разливкой сталь в ковше выдерживают 5-15 минут с целью более полного удаления газов, частиц шлака и снижения температуры металла.

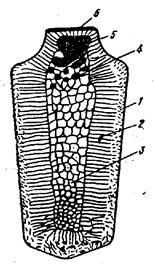

Кристаллическое строение стального слитка.

Дефекты слитка.

В связи с направленной кристаллизацией металла в изложницах от переферии к центру и снизу вверх, а также ввиду изменяющихся условий затвердевания стали, кристаллическое строение слитка получается неоднородным (рис. 2.10) При кристаллизации образуются три зоны: тонкий нвружный слой, состоящий из мелких равноосных кристаллов, за которым следует зона вытянутых крупных столбчатых кристаллов, и центральная зона крупных неориентированных кристаллов.

При затвердевании слитка в его верхней части образуется усадочная раковина.

В слитках, отлитых методом непрерывного литья, усадочные раковины отсутствуют и слиток имеет по сечению более однородную структуру.

|

|

|

Рис. 2.10. Строение слитка спокойной стали:

Рис. 2.10. Строение слитка спокойной стали:

1-наружный слой, состоящий из мелких кристаллов; 2-зона столбчатых кристаллов;

3-крупные беспорядочно ориентированные

кристаллы, 4-усадочные пустоты,

5-усадочная раковина, 6-металлический мост.

К дефектам стального слитка относятся: раковины (усадочные и газовые), усадочная пористость и газовые пузыри, неоднородность в распределении С, S, P и газов (ликвация), поперечные и продольные трещины, неметаллические включения окислов, сульфидов, силикатов. В слитке кипящей стали, в верхней части, отсутствует сосредоточенная усадочная раковина, но имеется много газовых пузырей, расположенных у поверхности и в глубине слитка. Для слитков кипящей стали характерна неоднородность в распределении примесей.

|

|

|