|

Окна. Порядок их открытия и закрытия

|

|

|

|

ФИЛИАЛ «СВЕРДЛОВСКАЯ ЖЕЛЕЗНАЯ ДОРОГА»

ДИРЕКЦИЯ ПО ОБСЛУЖИВАНИЮ ПАССАЖИРОВ

В ДАЛЬНЕМ СЛЕДОВАНИИ

СТРУКТУРНОЕ ПОДРАЗДЕЛЕНИЕ

ТЮМЕНСКАЯ ДИРЕКЦИЯ ПО ОБСЛУЖИВАНИЮ ПАССАЖИРОВ

Утверждаю:

Главный инженер дирекции

по обслуживанию пассажиров

_________________ Жижин А.Е.

«» ________________2004 год

|

Преподаватель:

инструктор по производственному

обучению массовых профессий

Бусыгин П.Г.

г. Тюмень 2004

Конспект

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ

ПАССАЖИРСКОГО ВАГОНА

I. Устройство пассажирского вагона.

Пассажирский вагон предназначен для перевозки пассажиров по железным дорогам.

1.1 Технические данные вагонов.

| ПОКАЗАТЕЛИ | открытый (плацкартный) | купейный | СВ-вагон |

| число спальных мест | |||

| тара вагона, т | |||

| длина кузова снаружи, м | 23,976 | 23,6 | 23,6 |

| ширина кузова снаружи, м | 3,105 | 3,105 | 3,106 |

| ширина вагона внутри, м | 2,923 | 2,926 | 2,926 |

| внешняя высота вагона от уровня головки рельса, м | 4,377 | 4,377 | 4,377 |

| внутренняя высота вагона от пола до потолка, м | 2,585 | 2,585 | 2,606 |

1.2 Знаки и надписи на вагоне.

На боковые стены кузова наносят:

|

знак ж.д. РФ

знак ж.д. РФ

|

| |||||

|

|

|

Примечание:

1. На месте расположения технического знака ж.д. РФ также может быть герб города, где находится ДОП, к которому приписан вагон.

2. Код Свердловской ж.д. 076 - 079

3. Первая цифра в заводском номере вагона обозначает тип вагона (0 – СВ-вагон, 1 – купейный, 2 – плацкартный, 3 – межобластной, 4 – почтовый, 5 – багажный, 6 – вагон-ресторан, 7 – служебный, 8 – вагон министерства и ведомственные).

|

|

|

4. Тара вагона – это масса полностью экипированного вагона в порожнем состоянии.

На торцевые стены кузова наносят:

|

|

|

|

|

|

|

|

Примечание (в иды ремонтов):

ТО–1: техническое обслуживание. Проводится каждый день: осмотр и мелкий безотцепочный ремонт.

ТО–2: производится пред началом летних или зимних перевозок.

ТО–3: техническое обслуживание (единая техническая ревизия) производится через каждые 6 месяцев эксплуатации с отцепкой вагона от поезда и постановкой трафарета на торце вагона.

Деповской ремонт – производится для восстановления работоспособности отдельных узлов вагона и для модернизации. Производится в вагонном депо по пробегу вагона не менее 300 тыс. км с обязательной постановкой трафарета на торце вагона.

Капитальный ремонт – производится на заводах-изготовителях вагонов.

-КР-1 (через 5 лет постройки)

- КР-2 (через 10 лет постройки)

- КВР (через 20 лет постройки)

II. Устройство пассажирского вагона.

1. Кузов.

2. Рама, являющаяся основанием кузова.

3. Ходовые части (тележки).

4. Ударно-тяговые приборы (автосцепка, переходная площадка с буферами).

5. Тормозное оборудование.

Рассмотрим перечисленные составляющие подробнее.

Кузов.

В кузове расположены помещения для пассажиров и проводников (купе, служебки, бытовые помещения), оборудованное необходимыми бытовыми и техническими устройствами, которые обеспечивают нормальные условия и необходимый комфорт. Все пассажирские вагоны дальнего следования имеют:

1. Тамбур с рабочей стороны вагона.

|

|

|

2. Котельное отделение.

3. Косой коридор.

4. Туалет с рабочей стороны вагона.

5. Служебное отделение (служебка).

6. Купе для отдыха проводников.

7. Пассажирские отделения (купе).

8. Туалет с нерабочей стороны вагона.

9. Малый коридор.

10. Тамбур с нерабочей стороны вагона.

Помещения для пассажиров и проводников оборудованы специальной мебелью (диванами, полками, столиками и др.) и вспомогательным оборудованием: сетками-газетницами, брюкодержателями, вешалками, крючками, лестницами и поручнями для подъема наверх.

Планировка вагона

| Плацкартный вагон | Купейный вагон |

| Спальных мест – 54 Мест для сидения – 81 | Спальных мест - 36 |

| Спальные места располагаются на продольных и поперечных верхних полках и нижних диванах. Пассажирские помещения делятся перегородками на 9 шестиместных купе. Под нижними диванами имеются рундуки для багажа, а над верхними полками расположены полки для багажа. Продольные (боковые) диваны состоят их 2-х сидений и средней части, которая превращается в столик. Верхние полки убираются и фиксируются защелками. | Спальные места располагаются на поперечных диванах. Пассажирские помещения делятся перегородками на 9 четырехместных купе, которые закрываются дверями на ключ. В каждом купе 2 нижних дивана и 2 полки. Под нижними диванами имеются рундуки для багажа. Между служебкой и 1-м купе располагается 10-е двухместное купе (37 и 38 места). |

Окна. Порядок их открытия и закрытия

Окна в пассажирских вагонах расположены симметрично относительно продольной оси вагона и классифицируются на:

- опускные

- глухие

- аварийные

Открытие и закрытие опускных окон осуществляется передвижением стеклопакета вниз или вверх на 1/3 высоты окна. Сверху на раме опускного окна имеется ручка – защелка, которая дает возможность поднять или опустить стеклопакет.

Глухие окна никогда не открываются. У них отсутствует ручка – защелка.

В середине вагона (обычно 3,6 купе) находятся аварийные окна, через которые могут эвакуироваться пассажиры в случае необходимости. Для открытия аварийного окна нужно с повернуть вниз на 1800 красную ручку справа от окна, при этом стеклопакет упадет в межоконное пространство. Рукоятка аварийного окна должна быть опломбирована.

|

|

|

1.3. Двери и их положение во время движения и стоянки.

Виды дверей:

- наружные входные двери (в тамбурах вагона)

- проходные двери (все остальные)

Все наружные двери вагона во избежании выхода за габарит открываются только внутрь и снабжены 3-х гранным замком, замком под спецключ и секретной задвижкой (секретка), открывающейся только изнутри тамбура. При движении поезда входные двери нерабочего тамбура должны быть закрыты на 3-х гранный замок, замком под спецключ и секретку (кроме переходных из вагона в вагон – за исключением хвостовых и головных вагонов, где они также должны быть закрыты). В рабочем тамбуре на станции двери должны открываться только после полной остановки поезда со стороны платформы. В остальное время двери должны быть закрыты на 3-х гранный замок и секретку.

1.4. Уход за внутренним оборудованием и обеспечение его сохранности.

За окнами и дверями необходим постоянный уход. Все оконные и дверные стекла требуется протирать сначала влажной, потом сухой ветошью или мягкой тряпкой. Внутренние оконные стекла и зеркала следует протирать по мере загрязнения.

Рама кузова.

Рама предназначена для восприятия массы внутреннего оборудования, кузова и пассажиров, для установки ударных и тяговых приборов и укрепления подвагонного оборудования.

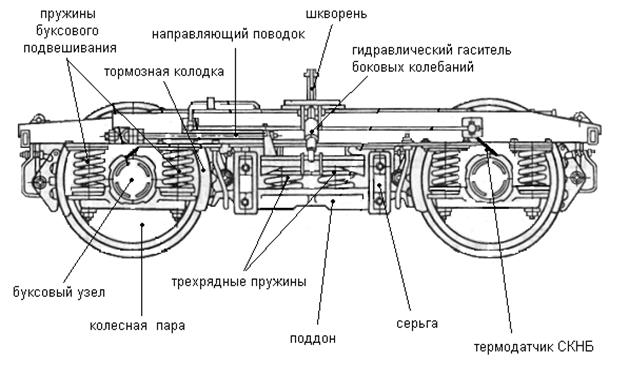

Ходовые части.

Кузов пассажирского вагона опирается на две тележки, расположенные по его концам на равном расстоянии от середины рамы. Тележки пассажирских вагонов предназначены для вписывания вагона в кривые участки пути и передачи нагрузки от кузова вагона через колесные пары на рельсы. Тележки являются основной частью вагона, от устройства и исправности которых зависят плавность хода вагона, скорость и безопасность движения поездов.

3.1. Тележка КВЗ-ЦНИИ, устройство, основные узлы

Все пассажирские вагоны РЖД, эксплуатирующиеся на железнодорожной колее 1520 мм, оборудованы тележками КВЗ-ЦНИИ типа I или типа II.

ü КВЗ-ЦНИИ типа I с массой тары до 51+/- 1,5 т

|

|

|

ü КВЗ-ЦНИИ типа II с массой тары до 72 т

Примечание:

Тележки КВЗ-ЦНИИ типа II отличаются от тележек КВЗ-ЦНИИ типа I наличием двух дополнительных гидравлических гасителей колебаний с каждой стороны (всего четыре) и увеличенным диаметром кружков спиральных пружин центрального подвешивания.

3.2. Нагрузка от кузова передается на рельсы через узлы тележки в следующей последовательности:

кузов

|

скользуны надрессорной балки

|

центральное подвешивание

|

рама тележки

|

надбуксовое подвешивание

|

букса

|

шейка оси колесной пары

шейка оси колесной пары

колесо

колесо

рельса

3.3. Основные неисправности тележек

При формировании состава запрещается ставить в поезда вагоны, в тележках которых имеется хотя бы одна из следующих неисправностей:

- трещины в раме, надрессорной балке, деталях центрального люлечного подвешивания, предохранительных скобах, подпятниках, пятниках, скользунах, продольных поводках (тележки КВЗ-ЦНИИ); излом пружины;

- чрезмерный нагрев буксы;

- отсутствие зазора между пятником и подпятником (тележки КВЗ-ЦНИИ);

- ослабление крепления болтов буксовых крышек, редукторов, генераторов, серег центрального подвешивания и т.д.

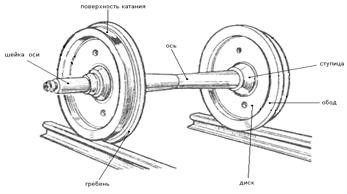

3.4. Назначение колесной пары, ее основные элементы.

Колесные пары вагонов являются важнейшим элементом ходовых частей. Они несут на себе массу всего вагона, направляют его движение по рельсовому пути и в свою очередь жестко воздействуют на путь. От их состояния, исправности зависит безопасность движения.

Примечание:

Расстояние между внутренними гранями колес у негруженной колесной пары должно быть 1440 мм.

3.5. Неисправности колесной пары.

Колесные пары в процессе работы изнашиваются и повреждаются. При появлении износов или повреждений, угрожающих безопасности движения, колесные пары изымаются из эксплуатации для ремонта или исключают из инвентаря.

Прокат – это естественный износ поверхности катания колеса в результате взаимодействия ее с рельсом. При скорости свыше 120 км\ч недопустим прокат более 5мм. При скорости до 120 км\ч недопустим прокат более 7 мм в дальних поездах и более 8 мм в местных поездах.

Ползун. При заклинивании колесных пар вследствие неисправности автоматических тормозов колеса, зажатые тормозными колодками, не вращаются при движении поезда, скользят по рельсам, что приводит к истиранию металла на поверхности катания колеса. Образующуюся при этом протертость (выбоина) называют ползуном. Ползуны – крайне опасный дефект, вызывающий сильные удары колес о рельсы при движении вагонов, разрушающий путь и ходовые части вагонов. О появлении ползуна можно судить по нехарактерному ритмичному стуку колес о рельсы. Ползун – до 1 мм допустим. При ползуне от 1мм до 2мм разрешается движение со скоростью не более 100 км\ч до ближайшего ПТО для замены колесной пары. При глубине ползуна от 2 мм до 6 мм со скоростью не более 15 км\ч до ближайшей станции, от 6 до 12 мм со скоростью не более 10 км\ч доводят состав до ближайшей станции, а при глубине свыше 12 мм со скоростью 10 км\ч без вращения колесной пары до ближайшей станции.

|

|

|

Выщербина на круге катания (дают трещины) глубиной до 1 мм независимо от длины – не бракуются. Все остальное – брак.

Навар – до 0,5 мм – допустим. До 2мм допустимо движение со скоростью не более 100 км\ч до ближайшего ПТО для замены колесной пары.

Толщина обода колеса должна быть не менее 35 мм (при скорости 120 км/ч) и не менее 30 мм(при скорости 100 км/ч).

Остроконечный накат гребня – самая опасная неисправность колесной пары, т.к. при заезде колесной пары в стрелочный перевод гребень не вписывается в стрелку и колесная пара сходит с рельс.

3.6. Согласно ПТЭ не допускаются следованию в поездах вагоны:

- с поперечной трещиной в любой части оси колесной пары

- с трещиной в ободе, диске и ступице колеса

- вертикальный подрез и остроконечный накат гребня

- следы контакта с электродом в любой части оси

3.7. Буксовый узел, основные элементы.

Буксы предназначены для соединения колесных пар с рамой тележки, для передачи нагрузки от кузова вагона через подшипники на шейку оси колесной пары, а также для ограничения поперечного и продольного перемещений колесных пар относительно тележки.

Буксовый узел состоит из:

- корпус

- лабиринтное кольцо

- передний и задний подшипники качения

- торцевая гайка со стопорной планкой

- смотровая крышка

- крепительная крышка

- болты

- резиновое кольцо, резиновая прокладка

3.8. Неисправности буксового узла.

Иногда в процессе эксплуатации буксы чрезмерно нагреваются, что может быть вызвано следующими причинами:

- излом или разрушение одного из элементов подшипника

- излишнее или недостаточное количество смазки

- неправильная сборка

- попадание в буксу механических примесей (песок, металлические частицы и т.д.)

- неисправность тележки

3.9. Признаки нагрева буксового узла.

§ повышенный нагрев корпуса буксы (> 700)

§ подтеки смазки через крепительную или смотровую крышку

§ облезла краска буксы

§ потертость смотровой крышки или ее деформация

§ Чрезмерный нагрев буксы может привести к излому шейки оси колесной пары. Поэтому для своевременного обнаружения повышения температуры букс все пассажирские вагоны оборудуются сигнализацией контроля нагрева букс (СКНБ).

3.10. Действия проводника при срабатывании СКНБ.

При срабатывании СКНБ на постоянный сигнал (звенит постоянный сигнал и горит лампа на электрощите) проводник вагона немедленно останавливает пассажирский поезд стоп-краном, ограждает его красным сигналом, по цепочке вызывает начальника или поездного электромеханика, на ощупь определяет степень нагрева букс вагона. Если буксовый узел имеет чрезмерный нагрев, то совместно с машинистом локомотива принимается оперативное решение и устанавливается режим движения поезда до ближайшей станции для замены колесной пары или отцепки вагона.

При срабатывании СКНБП (позисторная) на прерывистый сигнал проводник вагона вызывает поездного электромеханика для выявления и устранения неисправности в цепи системы.

Кроме того, для обнаружения греющихся букс на перегонах имеются специальные автоматические приборы (ПОНАБ). На посту, расположенном на расстоянии от 2-х до 10 км от входного сигнала станции, установлена соответствующая аппаратура, чувствительная к тепловому излучению букс. При прохождении поезда через эту систему, в случае обнаружения перегретой буксы, вырабатывается электрический сигнал, который поступает дежурному по станции или в ПТО.

Ударно-тяговые приборы.

Автосцепное оборудование

4.1. Назначение и устройство автосцепного оборудования

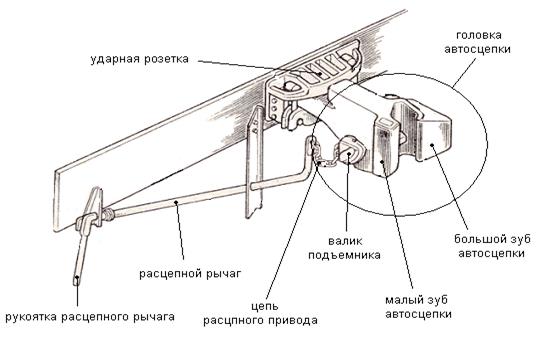

Автосцепное оборудование предназначено для передачи тяговых усилий от локомотива, для смягчения ударов между вагонами при движении поезда и во время маневров, для сцепления и расцепления вагонов, а также для удержания вагонов на определенном расстоянии друг от друга.

4.2. Автосцепка СА – 3

На отечественных вагонах установлена автосцепка типа СА-3 (советская автосцепка - третий вариант). Автосцепное оборудование, расположенное в концевой части хребтовой балки, состоит из:

Примечание:

Расцепной привод предназначен для расцепления двух автосцепок.

Порядок сцепки вагонов.

Сцепление вагонов между собой и с локомотивом происходит автоматически при нажатии или соударении автосцепок.

4.4. Порядок расцепки вагонов.

Разъединение автосцепок происходит с помощью расцепного привода одной из автосцепок. Расцепной привод имеет длинный рычаг, позволяющий человеку не заходить в междувагонное пространство. При выводе из зева сцепки замка из головы корпуса выступает сигнальный отросток замка, окрашенный в красный цвет. Таким образом, правильность сцепления смежных автосцепок можно проверить по положению красных сигнальных отростков замков: если они не выходят из нижней части корпуса, автосцепки находятся в сцепленном состоянии.

4.5. Причины саморасцепа.

Наиболее часто встречаются саморасцепы из-за неисправности предохранителя от саморасцепа. Однако саморасцеп могут вызвать попавшие под замок сцепного механизма лед, песок, комья снега и другие посторонние предметы, а также превышение допускаемой разности высот между продольными осями автосцепок. Иногда случаются саморасцепы из-за неисправности гидравлических гасителей колебаний, ибо в этом случае резко сокращается площадь зацепления замков.

Разность по высоте продольных осей автосцепок должна быть:

а) в поездах курсирующих со скоростью до 120 км/ч – не более 70 мм;

б) в поездах курсирующих со скоростью свыше 120 км/ч – не более 50 мм;

в) между локомотивом и первым вагоном не более 100 мм.

Упругая площадка.

Упругая площадка служит для обеспечения безопасного перехода из одного вагона в другой, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении. Она состоит из металлической рамки, пружинных амортизаторов и переходной площадки – фартука, который в несцепленном вагоне фиксируется в поднятом положении с помощью специальной рукоятки. Пространство между рамкой и торцевой стеной вагона закрыто суфле, изготовленным из морозоустойчивой резины, свернутой в цилиндрические баллоны. В нижней части рамки приварены фигурные тарелки, которые связаны со стержнями пружинных амортизаторов, выполняющие роль буферов.

Для обеспечения безопасного перехода из одного вагона в другой необходимо следить за исправностью переходных фартуков. Сильно изогнутые фартуки могут стать причиной несчастных случаев, а также схода поезда с рельс.

Тормозное оборудование.

Тормоза вагонов предназначены для обеспечения при необходимости снижения скорости или полной остановки поезда. Торможение вагонов осуществляется посредством прижатия тормозных колодок к поверхностям катания колес.

Примечание:

1. Воздухораспределитель служит для зарядки сжатым воздухом запасного резервуара из тормозной магистрали, а также для сообщения тормозного цилиндра с атмосферой при отпуске и их наполнения сжатым воздухом из запасного резервуара в процессе торможения. На вагоне применяются 2 воздухораспределителя: основной (электропневматический № 305 и пневматический (№ 292).

2. Запасной резервуар служит для накопления сжатого воздуха, расходуемого на торможение.

3. Тормозной цилиндр служит для преобразования энергии сжатого воздуха в механическую работу, используемую для прижатия тормозных колодок к поверхности колес. Нормальный выход штока поршня тормозного цилиндра 130-160 мм.

4. Концевые краны предназначены для разобщения тормозной магистрали между вагонами, а также для перекрытия ее в головной и хвостовой частях состава.

5. Соединительные рукава соединяют тормозные магистрали между вагонами и локомотивом.

6. Разобщительный кран служит для перекрытия тормозной магистрали одного вагона.

7. Стоп-краны служат для экстренного торможения (в открытом вагоне 4 стоп- крана, а в купейном 5).

8. Выпускной клапан (рычаг выведен внутрь вагона в районе третьего купе). С его помощью выпускают воздух из запасного резервуара. Для этого нужно потянуть за поводок вверх в течение 1 минуты.

5.1. Виды тормозов.

Ø Электропневматические.

Все пассажирские вагоны оборудуются электропневматическими тормозами (ЭПТ). При оснащении вагона электропневматическим тормозом в дополнение к пневматическому тормозному оборудованию устанавливают электровоздухораспределитель электрическую подвагонную магистраль, концевые и средние клемные коробки и межвагонные соединительные рукава с электроконтактом. На локомотиве также устанавливают дополнительное управляющее оборудование.

Одновременное протекание тормозных процессов во всех вагонах поезда при электрическом управлении обеспечивает высокую плавность торможения, и возможность уменьшения времени наполнения тормозных цилиндров, что способствует сокращению тормозного пути.

Ø Пневматические.

Наполнение тормозных цилиндров воздухом при торможении происходит из запасных резервуаров, размещенных под каждым вагоном. При торможении давление воздуха в тормозных цилиндрах и запасных резервуарах уменьшается.

У всех пневматических тормозов торможение происходит при понижении давления воздуха в поездной магистрали, а отпуск - при повышении давления.

Ø Ручные.

Ручной тормоз применяют на железнодорожном подвижном составе как резервное средство для остановки поезда при неисправности автотормозов, а также для затормаживания пассажирских вагонов, находящихся в парках отстоя.

Привод ручного тормоза расположен на торцевой стене в тамбуре с рабочей стороны вагона. Он состоит из штурвала с рукояткой, пары конических шестерен, винта с гайкой и системы тяг и рычагов, соединенных с горизонтальным рычагом со стороны штока тормозного цилиндра. Рукоятка привода выведена внутрь тамбура и помещена в специальном углублении на стене. При вращении рукоятки штурвала по часовой стрелке (торможение) или против (отпуск) приводится в действие вся система рычажной передачи, посредством которой тормозные колодки прижимаются к колесам или отходят от них. Чтобы проверить исправность ручных тормозов нужно вращать рукоятку до упора (10-12 оборотов), выйти из вагона и посмотреть прижались ли колодки. Если колодки прижаты – ручной тормоз исправен.

5.2. Опробование тормозов в поезде.

Установлены два вида опробования тормозов в процессе эксплуатации: полное и сокращенное.

Ø Полное опробование.

При полном опробовании проверяются техническое состояние тормозного оборудования, плотность и целостность тормозной магистрали, действие тормозов у всех вагонов и определяют тормозное нажатие.

Полное опробование тормозов в пассажирских поездах выполняется:

- на станциях формирования и оборота перед отправлением поезда;

- после смены локомотива;

- на станциях пред затяжным спуском и уклоном.

Ø Сокращенное опробование.

Во время сокращенного опробования проверяют состояние тормозной магистрали двух последних вагонов.

Сокращенное опробование тормозов в пассажирских поездах выполняется:

- после прицепки локомотива к составу, если перед этим было полное опробование от станционной сети в парке отстоя вагонов;

- после смены локомотивных бригад без отцепки локомотива от состава;

- после всякого разъединения тормозных рукавов в любом месте поезда;

- после стоянки поезда более 20 минут, при падении давления в главных резервуарах ниже 5,5 кг.с/см2.

5.3. Основные неисправности в работе тормозов.

Запрещается ставить в состав поезда вагоны, у которых тормозное оборудование имеет хотя бы одну из следующих неисправностей:

- неисправные воздухораспределитель, электровоздухораспределитель(впассажирском поезде), авторежим, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, резервуар, рабочую камеру;

- повреждение воздухопроводов — трещины, прорывы, потертости и расслоение соединительных рукавов; трещины, надломы и вмятины на воздухопроводах, не плотность их соединений, ослабление воздухопровода в местах крепления;

- неисправность механической части — траверс, триангелей, рычагов, тяг, подвесок, авторегулятора рычажной передачи, башмаков; трещины или изломы в деталях, откол проушин колодки, неправильное крепление колодки в башмаке; неисправные или отсутствующие предохранительные устройства и балки авторежимов, нетиповое крепление, нетиповые детали и шплинты в узлах;

- неисправный ручной тормоз;

- ослабление крепления деталей;

- не отрегулированная рычажная передача.

МЕТОДИЧЕСКАЯ ЛИТЕРАТУРА:

Инструкция проводника пассажирских вагонов ЦЛ-614

|

|

|