|

Конструирование молотового штампа

|

|

|

|

Нижегородский государственный технический университет

Им. Р.А.Алексеева

Кафедра «Технология штамповки»

Заведующий кафедрой

____________ ____________

(подпись) (фамилия, и, о.)

________

(дата)

Разработка технологического процесса горячей объемной штамповки поковки удлиненной формы в плане на деталь «Рычаг»

Пояснительная записка

к курсовому проекту

руководитель

____________ Галкин В.В.

(подпись) (фамилия и., о.)

___________ (дата)

студент

____________ Миронова ЕА

(подпись) (фамилия и., о.)

____________ 14-ПТК

(дата) (группа или шифр)

Проект защищен _________________ (дата)

Оценка ______________________

Г.

Содержание

Содержание

1. Анализ конструктивных и технологических особенностей штампуемой детали. 4

2. Технологическая часть. 5

2.1. Конструирование поковки. 5

2.2. Выбор способа штамповки, конструирование ее переходов и расчет размеров и сходной заготовки 8

3. Конструкторская часть. 122

3.1. Конструирование молотового штампа. 122

Нижегородский государственный технический университет

Нижегородский государственный технический университет

Им Р.Е. Алексеева

Кафедра Технология штамповки

Утверждаю (дата)__________________________________

Зав. кафедрой ________________ _________________

(подпись) (фамилия, и.. о.)

ЗАДАНИЕ

к курсовому проектированию

студенту Мироновой Елене Алексеевне

1.Тема проекта Разработка технологии горячей объемной штамповки поковок удлиненной формы в плане на деталь «Рычаг»

2.Срок сдачи студентом законченного проекта 12 ноября 2016 г.

3. Исходные данные к проекту чертеж готовой детали

4. Содержание расчетно-пояснительной записки (перечень вопросов, подлежащих разработке )

Анализ конструктивных технологических особенностей штампуемой детали. Технологическая часть.

|

|

|

Конструирование молотового штампа

5. Перечень графического материала (с точным указанием обязательных чертежей)

Чертеж переходов штамповки.

Сборочный чертеж технологической оснастки (штампа).

6. Консультанты по проекту (с указанием относящихся к ним разделам проекта)______________________________________________________________________

7. Дата выдачи задания 12 ноября 2016г.

Руководитель(подпись)_________________________

Задание принял к исполнению(дата)______________

Подпись студента _____________________________

1. Анализ конструктивных и технологических особенностей штампуемой детали

1. Анализ конструктивных и технологических особенностей штампуемой детали

Поковка рычага относится к поковкам удлиненной формы в плане и штампуется на штамповочном молоте. На горизонтально-ковочных машинах ее изготовление не возможно, так как она на имеет круглые поперечные сечения.

Штамповка производится в открытых штампах от прутка, который, как правило, профилируется в соответствии с величиной площадей поперечных сечений поковки по длине:

- ПШМ: профилирование производится непосредственно на молотовом штампе в заготовительных ручьях;

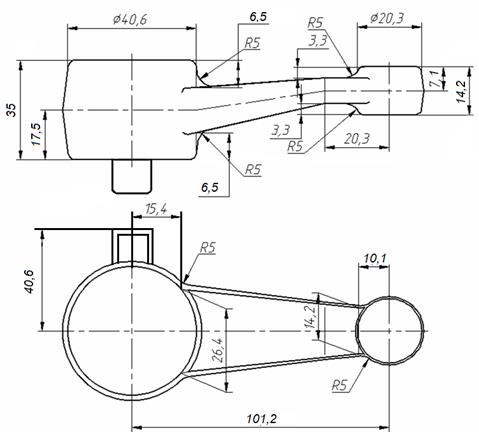

Рис. 1. Эскиз рычага

2. Технологическая часть

2. Технологическая часть

Конструирование поковки

Конструирование поковки включает этапы:

- назначение припусков;

- конструирование плоскости разъема штампа;

- назначение напусков и оформление чертежа поковки.

Назначение припусков

При конструирование поковки на двух выше указанных видах оборудования (ПШМ) назначение припусков, напусков и отклонений формы геометрии поковки выполняется согласно ГОСТ 7505-89. Их величина назначается в зависимости от индекса  который определяется в зависимости от массы поковки

который определяется в зависимости от массы поковки  , степени ее сложности

, степени ее сложности  , группы стали и класса точности К.

, группы стали и класса точности К.

Для определения массы поковки найдем массу детали:

, (1)

, (1)

где ρ – плотность материала детали, ρ = 7,8 г/см3

Vд – объём детали, см3; Vд = 37,9см3

mд =37,9·7,8 =295 г = 0,295 кг

Приближенное значение массы поковки  , определяется выражением

, определяется выражением

|

|

|

, (2)

, (2)

где m д – масса детали, кг;

к р =1,5 - расчетный коэффициент.

Тогда  кг.

кг.

Степень сложности поковки С определяется по выражению:

(3)

(3)

- объем поковки;

- объем поковки;  - объем фигуры (призмы с размерами: длина – 130 мм, высота 30 мм, ширина 60 мм), описывающей поковку. Тогда

- объем фигуры (призмы с размерами: длина – 130 мм, высота 30 мм, ширина 60 мм), описывающей поковку. Тогда  , где 0,32 <0,496< 0,63, что соответствует степени сложности поковки С2.

, где 0,32 <0,496< 0,63, что соответствует степени сложности поковки С2.

Группа стали М определяется в зависимости от массовых долей компонентов, входящих в ее состав. Сталь 30 ГОСТ 1050-88 относится к группе М1.

Класс точности изготовления Т имеет значения: ПШМ – 5.

Исходный индекс поковки N имеет значение: ПШМ - 10. Для поковок, штампуемых на ПШМ, значения припусков, расчетных размеров и их допускаемых отклонений приведены в табл. 1.

Исходный индекс поковки N имеет значение: ПШМ - 10. Для поковок, штампуемых на ПШМ, значения припусков, расчетных размеров и их допускаемых отклонений приведены в табл. 1.

Таблица 1. Припуски, расчетные размеры и допускаемые отклонения размеров поковки, штампуемой на ПШМ

| Размер детали, мм | Чистота поверхности, Ra | Основные припуски, мм | Дополнительные припуски, мм | Расчетные и принятые размеры поковки, мм | Допускаемые отклонения размеров | |||

| Отклонения формы тела | Вид нагрева | |||||||

| Смещение | Коробление | Эксцентри-ситет | Пламен-ный | |||||

| Толщина | ||||||||

| 1,25 | 1,5х2 | 0,5х2 | 0,5х2 | 16,8≈17 | +0,9; -0,5 | |||

| 1,5 | 1,4х2 | 0,5х2 | 0,5х2 | +0,9; -0,5 | ||||

| 3,3 | +0,9; -0,5 | |||||||

| 6,5 | +0,9; -0,5 | |||||||

| +0,9; -0,5 | ||||||||

| Длина, ширина, диаметр | ||||||||

| +0,9; -0,5 | ||||||||

| +1,1; -0,5 | ||||||||

| 1,5 | 1,5х2 | 0,3х2 | 0,5х2 | 5,4≈5,5 | +0,9; -0,5 | |||

| 1,5 | 1,5х2 | 0,3х2 | 0,5х2 | 15,4≈15,5 | +0,9; -0,5 | |||

| +0,9; -0,5 | ||||||||

| +0,9; -0,5 | ||||||||

| +0,9; -0,5 | ||||||||

| +0,9; -0,5 | ||||||||

| +1,1; -0,5 | ||||||||

| +1,1; -0,5 | ||||||||

| Межцентровое расстояние | ||||||||

| ±0,5 |

Назначение напусков

Напуски включают: штамповочные уклоны, наметку под прошивку отверстия, радиусы закруглений и конструктивные упрощения отдельных элементов детали. Они зависят от формы и расположения плоскости разъема в штампе. Отличие состоит только в величине штамповочных уклонов: ПШМ – 7  - наружные, 10

- наружные, 10  - внутренние.

- внутренние.

|

|

|

Плоскость разъема открытого штампа на ПШМ имеет один вариант, при котором она проходит по середине высоты поковки.

Наметка под прошивку отверстия. При штамповке на ПШМ наметка не конструируется, так как диаметр отверстия, у которого ось совпадает с направлением движения,  = 15,5 мм и

= 15,5 мм и  16 мм.

16 мм.

Толщина перемычки определяется по выражению:

Толщина перемычки определяется по выражению:

(4)

(4)

Тогда  мм.

мм.

Диаметр отверстия, открываемого при пробивке:

(5)

(5)

Тогда  14 мм.

14 мм.

Радиусы закруглений назначаются согласно ГОСТ 7505-89. С учетом массы поковки и глубины полости штампа внешние радиуса закругления имеют значение  мм. Принимаем

мм. Принимаем  мм. Внутренние радиуса закруглений определяются по выражению:

мм. Внутренние радиуса закруглений определяются по выражению:

(6)

(6)

Тогда  мм. Принимаем

мм. Принимаем  мм.

мм.

Объем поковки и ее масса равны:

- при штамповке на ПШМ:  ;

;  .

.

Эскиз поковок, штампуемых на молоте (ПШМ) приведен на рис. 2.

Рис. 2. Эскиз штампуемая поковка на молоте.

2.2. Выбор способа штамповки, конструирование ее переходов и расчет размеров и сходной заготовки

2.2. Выбор способа штамповки, конструирование ее переходов и расчет размеров и сходной заготовки

Штамповка на ПШМ

Штампуемая заготовка имеет удлиненную форму и небольшие размеры. Для повышения технологичности штамповки целесообразно заготовку использовать на две поковки, расположенные по одной линии с промежутком между ними. В данном случае сдвоенная поковка рассматривается как поковка удлиненной формы в плане. При изготовлении применяется штамповка от прутка. Вариант штамповки зависит от массы и размеров поковки. Для данной поковки – это многоштучная штамповка с отделением поковки от заготовки в отрубном ручье.

Конструирование заготовительных переходов проводится по методу, предложенному А.В. Ребельским [15]. Для этого выполняется построение расчетной и средней расчетной заготовок, рассматривается соотношение их размеров и определяются коэффициенты трудоемкости перемещения металла при профилировании заготовки. Расчеты имеют следующую последовательность.

1. Выбор характерных сечений поковки определении для них площадей расчетной заготовки по выражению:

|

|

|

, (7)

, (7)

где  - площадь поперечного сечения поковки;

- площадь поперечного сечения поковки;  - площадь поперечного сечения заусенца;

- площадь поперечного сечения заусенца;  - площадь поперечного сечения заусеничной канавки.

- площадь поперечного сечения заусеничной канавки.

2. Построение эпюры поперечных сечений – диаграммы, каждая высота которой в масштабе равна площади соответствующего сечения расчетной заготовки, а площадь – ее объему.

3. Построение расчетной заготовки (в масштабе 1:1) производится, исходя из выражения, определяющего величину диаметра расчетной заготовки  .

.

(8)

(8)

4. Расчет диаметра средней расчетной заготовки осуществляется по выражениям

, (9)

, (9)

тогда  ;

;

5. Приведение резких очертаний расчетной заготовки к плавной форме с условием сохранения объема

6. Выбор заготовительных ручьев согласно трудоемкости перемещения избыточного объема металла из области стержня в область недостающего объема головки по коэффициентам:

6. Выбор заготовительных ручьев согласно трудоемкости перемещения избыточного объема металла из области стержня в область недостающего объема головки по коэффициентам:

;

;

(10)

(10)

По значениям коэффициентов по диаграмме А.В. Ребельского [15] (рис. 4) подбираются требуемые заготовительные переходы.

Согласно вышеизложенной методике по поковке (рис.3, а) выбраны восемь характерных поперечных сечений (рис.3, б), для которых определены площади  . Площадь поперечного сечения заусеничной канавки

. Площадь поперечного сечения заусеничной канавки  определена по справочным данным. Для этого рассчитывалась толщина мостика по выражению:

определена по справочным данным. Для этого рассчитывалась толщина мостика по выражению:

, (11)

, (11)

где  - площадь сдвоенной поковки в плане с учетом промежутка величиной

- площадь сдвоенной поковки в плане с учетом промежутка величиной

16 мм;  = 5370 мм2.

= 5370 мм2.

Тогда  . По нормализованному ряду принимаем

. По нормализованному ряду принимаем  , и площадь поперечного сечения заусеничной канавки равна

, и площадь поперечного сечения заусеничной канавки равна  [14]. Коэффициент заполнения заусеничной канавки

[14]. Коэффициент заполнения заусеничной канавки  равен 0,4. Полученные значения расчетной заготовки приведены в таблице 3, на их основании построена эпюра сечений и расчетная заготовка для сдвоенной поковки (рис.4, в, г). Объем расчетной заготовки составил

равен 0,4. Полученные значения расчетной заготовки приведены в таблице 3, на их основании построена эпюра сечений и расчетная заготовка для сдвоенной поковки (рис.4, в, г). Объем расчетной заготовки составил  72360 мм 3, тогда площадь поперечного сечения средней расчетной заготовки равна

72360 мм 3, тогда площадь поперечного сечения средней расчетной заготовки равна  , а диаметр

, а диаметр  .

.

Таблица 3. Размеры расчетной заготовки, штампуемой на ПШМ

| № сечения |  , мм2 , мм2

|  , мм2 , мм2

|

|  , мм2 , мм2

|  , мм2 , мм2

|  , мм , мм

|

| - | ||||||

| 0,4 | ||||||

| 0,4 | ||||||

| 0,4 | ||||||

| 0,4 | ||||||

| 0,4 | ||||||

| 0,4 | ||||||

| 0,4 |

|

|

|

|

Рис. 4. К расчету технологических переходов штамповки поковки рычага

Рис. 4. К расчету технологических переходов штамповки поковки рычага

а – эскиз сдвоенной поковки; б – эпюра сечений; в – контуры расчетной и средней расчетной заготовок для сдвоенной поковки; г – формы поперечных сечений поковки

Коэффициенты трудоемкости перемещения избыточного объема металла из области стержня в область недостающего объема головки имеют значения:

и

и

Согласно диаграмме пределов применения заготовительных ручьев А.В. Ребельского (рис. 5), попадаем в область подкатного закрытого ручья.

|

|

|

Таким образом, для штамповки рассматриваемой поковки нужно применить следующие переходы: подкатка закрытая – штамповка черновая – штамповка чистовая – отделение поковки от заготовки в отрубном ручье. Применение штамповки черновой объясняется массовым характером производства по условию задания проекта. Расчет коэффициента конусности в данном случае не понадобился, так как он считается в случае применения операции протяжки.

Рис. 5. Пределы применения заготовительных ручьев первого вида (по А.В. Ребельскому)

В случае применения подкатных ручьев расчетная площадь исходной заготовки  определяется по выражению

определяется по выражению

(13)

(13)

Тогда  , откуда

, откуда  . По сортаменту ближайшее большее значение

. По сортаменту ближайшее большее значение  (площадь заготовки

(площадь заготовки  )

)

Объем заготовки с учетом угара определяется по выражению:

, (14)

, (14)

где  - величина угара в %. Тогда

- величина угара в %. Тогда

Длина исходной заготовки  для штамповки сдвоенной поковки равна длине эпюры расчетной заготовки

для штамповки сдвоенной поковки равна длине эпюры расчетной заготовки  = 115 мм.

= 115 мм.

Конструкторская часть

Конструирование молотового штампа

Конструирование ручьев

Штамповочные ручьи

Основой конструирования штамповочных ручьев является чертеж поковки для изготовления штампа или чертеж горячей поковки [13} (рис. 7).

Рис. 7. Эскиз горячей поковки рычага

Окончательный (чистовой) ручей служит для получения поковки в соответствии с ее чертежом. Форма ручья (гравюра) изготавливается по чертежу горячей поковки без отклонений.

Предварительный (черновой) ручей изготавливается по чертежу горячей поковки со следующими отклонениями: величина внутренних радиусов закруглений кромок фигуры увеличиваются на 2-4 мм по сравнению с соответствующими радиусами чистового ручья; заусеничная канавка отсутствует, кромки выхода гравюры ручья на зеркало матрицы выполняются с радиусом

Предварительный (черновой) ручей изготавливается по чертежу горячей поковки со следующими отклонениями: величина внутренних радиусов закруглений кромок фигуры увеличиваются на 2-4 мм по сравнению с соответствующими радиусами чистового ручья; заусеничная канавка отсутствует, кромки выхода гравюры ручья на зеркало матрицы выполняются с радиусом  8 мм.

8 мм.

Рис. 8. Эскиз подкатного закрытого ручья

Заготовительные ручьи

Подкатной ручей (рис. 8) состоит из рабочей части, клещевой выемки и канавки для оттяжки торца заготовки. Контур продольного сечения рабочей части ручья строится по контуру расчетной заготовки [13] с учетом подсчета значения высоты ручья h по выражению

(22)

(22)

где  - коэффициент, имеющий в местах набора значения

- коэффициент, имеющий в местах набора значения

0,6-0,7 ипережима

0,6-0,7 ипережима  = 1,05 -1,1;

= 1,05 -1,1;  - диаметр эпюры расчетной заготовки.

- диаметр эпюры расчетной заготовки.

Ширина ручья B для подкатки исходной заготовки определяется по формуле:

, (23)

, (23)

где  - площадь сечения исходной (фактической) заготовки, мм;

- площадь сечения исходной (фактической) заготовки, мм;

- наименьшая высота ручья, мм.

- наименьшая высота ручья, мм.

|

|

|