|

Виды валков прошивного стана.

|

|

|

|

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

ИНСТИТУТ ЭКОТЕХНОЛОГИЙ И ИНЖИНИРИНГА

КАФЕДРА ТЕХНОЛОГИИ И ОБОРУДОВАНИЯ ТРУБНОГО ПРОИЗВОДСТВА

НАПРАВЛЕНИЕ _ 150100Б _ ГРУППА _ Т6-09-2_

ДОМАШНЕЕ ЗАДАНИЕ

ПО КУРСУ: Оборудование цехов ОМД _

НА ТЕМУ: «Процесс прошивки полой заготовки».

БАКАЛАВР: Лелётко А. С.

ПРЕПОДАВАТЕЛЬ: Харитонов Е. А.

Москва 2012 / 2013 учебный год

Содержание.

1. Процесс прошивки………………………………………………………………3

1.1 Очаг деформации……………………………………………………………4

2. Виды валков прошивного стана…………………………………………….….7

3. Оправки прошивного стана…………………………………………………….8

Список литературы……………………………………………………………...9

Процесс прошивки.

При прошивке на стане поперечно-винтовой прокатки заготовке одновременно сообщается вращательное и поступательное движение под некоторым углом к оси валков (рис. 1, а). Угол перекоса оси валков b = 5–7°, поэтому осевое перемещение заготовки за каждый ее оборот невелико, и обжатие по диаметру заготовки за полуоборот составляет всего 1–3%. Вследствие этого поперечно-винтовая прокатка протекает в условиях неравномерной деформации, и из-за появления дополнительных напряжений в центральной части заготовки схема напряженного состояния металла близка к объемной схеме растяжения. Центральная часть заготовки деформируется вынужденно под действием периферийных обжимаемых слоев. Напряженное состояние – объемное растяжение в центральной части заготовки – делает возможным прошивку в ней отверстия при значительном снижении усилия прошивки.

|

|

|

Рис. 1 Схемы прошивки на станах поперечно-винтовой прокатки.

При поперечно-винтовой прокатке удельное усилие прошивки в десять и более раз меньше, чем при прошивке такой же заготовки на прессах, так как при прессовании схема напряженного состояния – объемное сжатие. При определенной степени деформации, называемой критической, может произойти разрыв металла в сердцевине под действием растягивающих напряжений. Процесс прошивки ведут таким образом, чтобы величина обжатия заготовки валками до встречи ее с оправкой не превышала критического значения, при котором происходит разрушение осевой зоны. Преждевременное вскрытие полости перед оправкой из-за превышения критического обжатия приводит к получению некачественной внутренней поверхности гильзы – разрывам, трещинам и пленам. Практически при прошивке заготовок из углеродистых сталей относительное обжатие по диаметру перед оправкой составляет 8–12%, а для заготовок из высоколегированных сталей 5–8%.

Очаг деформации.

По мере продвижения заготовки в очаге деформации (рис. 2) площадь ее сечения уменьшается, поэтому скорость металла непрерывно возрастает. Скорость валков изменяется незначительно. В связи с этим поперечно-винтовая прокатка сопровождается скольжением металла относительно поверхности валков. Коэффициенты осевого (h 0) и тангенциального (h т) скольжения есть отношения тангенциальной и осевой скорости заготовки к соответствующим составляющим окружной скорости валков. Каждая точка поверхности металла совершает винтообразное движение. Величину шага – перемещение любой точки поверхности металла за полуоборот гильзы называют подачей (t x).

Рис. 2 Эскиз очага деформации в изометрии.

|

|

|

В продольном сечении очага деформации выделяется четыре зоны:

зона I - захват заготовки валками; зона II - раскатка сплошной заготовки;

зона III - раскатка на оправке; зона IV - выпуск прошитой заготовки.

Рис. 3 Эскиз очага деформации в изометрии.

Рис. 4 Очаг деформации, сечение Б.

Рис. 5 Очаг деформации, сечение В.

Условия захвата при поперечно-винтовой прокатке следует рассматривать не только в момент непосредственного касания с валками задаваемой заготовки (первичный захват), но и в более поздний момент, когда передний конец ее встретится с оправкой (вторичный захват). Первичный захват обусловлен условиями, обеспечивающими вращение заготовки, так как без этого не может быть ее осевого перемещения.

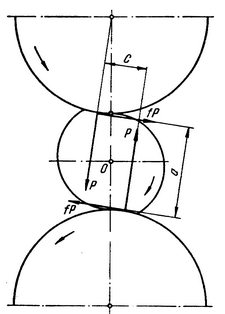

В любом поперечном сечении очага деформации (в конусе захвата) на заготовку действует (рис. 6) активный момент сил трения и момент сил нормального давления, препятствующий вращению заготовки. При недостаточной величине втягивающих сил, действующих на заготовку в момент вторичного захвата, произойдет остановка заготовки: вращение заготовки будет, а поступательное движение прекратится, так как усилие, необходимое для прошивки заготовки оправкой, окажется больше втягивающего усилия. Величина втягивающего усилия зависит от величины контактной поверхности между металлом и валком в конусе захвата и от угла подачи b. Если для первичного захвата рекомендуется уменьшение обжатия за полуоборот заготовки за счет уменьшения угла конуса захвата a 1 и угла подачи b, то при вторичном захвате с повышением значений a 1 и b, увеличивается втягивающее усилие. Поэтому при калибровке определяют параметры, при которых удовлетворяются условия первичного и вторичного захватов.

Рис. 6 Условие захвата при поперечно – винтовой прокатке.

Ртр. – сила трения; Ркруч.- сила кручения; Рдвиж. – сила движения; Рпр. – сила прокатки.

Рис. 7. Силы действующие на валок.

Виды валков прошивного стана.

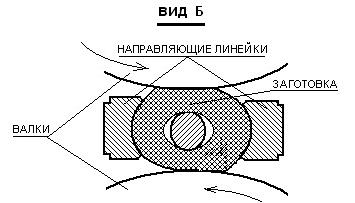

Применяют прошивные станы с валками четырех видов (см. рис. 8): с бочковидными, дисковыми, грибовидными, чашевидными. На всех этих станах по мере своего продвижения заготовка обжимается валками и прошивается в гильзу с внутренним диаметром, близким по величине к диаметру оправки. Наибольшее распространение получили прошивные станы с бочковидными валками.

|

|

|

Рис. 8 Формы валков прошивного стана.

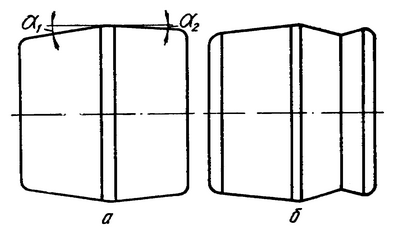

Валки прошивных станов имеют форму, показанную на рис. 9. Валки первого типа (а), представляющие собой два усеченных конуса, приложенных друг к другу большими основаниями, применяют при прошивке заготовок, а второго (б) – с дополнительными участками для калибровки наружного диаметра гильзы – используют при прошивке слитков большого диаметра. При выборе диаметра рабочих валков следует учитывать, что с ростом их диаметра увеличиваются усилия при прокатке, рабочая клеть становится более громоздкой, но прочность валка и жесткость конструкции возрастают. Углы конусности валков являются наиболее характерными параметрами калибровки. Особенно большое влияние на процесс оказывает угол a 1 входного конуса валка, величиной которого определяется обжатие заготовки по диаметру перед оправкой. Оптимальные величины угла a 1, используемые в практике, равны 3–4°. Угол a 2 раскатного (выходного) конуса валков обычно принимают равным от 3° 30' до 6°.

Рис.9 Валки прошивного стана.

Оправки прошивного стана.

Для прошивки применяют оправки двух типов (рис. 10): сменяемые (а) и несменяемые (б). В последнее время широкое распространение получили несменяемые оправки, повышающие производительность стана и позволяющие полностью автоматизировать весь процесс, освободиться от тяжелых ручных операций.

Рис. 10 Оправки прошивного стана:

1 – оправка водоохлаждаемая: 2 – переходной патрон; 3 – стержень; 4 – трубка для подачи воды (I—IV — участки оправки)

Список литературы.

1. «Обработка металла давлением»:Б. А. Романцев, А. В. Гончарук, Н. М. Вавилкин, С. В. Самусев. – М.: Изд. Дом МИСиС, 2008.- 960 с.

2. http://gendocs.ru/v6317/

3. http://www.tp2.ru/index.php?inf=55

|

|

|