|

Описание технологического процесса, обслуживаемой линии, участка, цеха

|

|

|

|

Манипулятор предназначен для завески платформ кузовов самосвала, на грузонесущий конвейер окраски. Производит завеску всех типов платформы, изготавливаемых на заводе.

Автоматические манипуляторы и промышленные роботы уже находят достаточно широкое применение в машиностроении. С их помощью решаются задачи, в числе которых:

- облегчение труда рабочего с целью освобождения его от неквалифицированного, монотонного и тяжелого труда;

- обеспечение условий безопасности труда;

- повышение производительности труда и эффективности использования оборудования (двухсменная и трехсменная работа);

- повышение качества продукции в результате перехода на строго стандартное выполнение отдельных операций;

- обеспечение стабильности энергетических затрат благодаря круглосуточной работе оборудования и т. д.

В машиностроении реализуется автоматизация на нескольких уровнях:

1) автоматизация цикла обработки (например, работа на станках с числовым программным управлением — ЧПУ);

2) автоматизация загрузки и выгрузки (например, постановка и снятие деталей);

3) автоматизация контроля за оборудованием, инструментом, качеством работы (например, контроль обработки деталей);

4) автоматическая переналадка оборудования;

5) гибкие производственные системы (ГПС).

Под ГПС в соответствии с ГОСТом понимается совокупность разного сочетания оборудования с ЧПУ роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойствами автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

|

|

|

В общем случае ГПС должна обеспечивать комплексную автоматизацию всех звеньев производственного процесса, включая процессы обработки и управления, подготовку производства, разработку конструкторской и технологической документации и планирование. Уровень разработки в области робототехники в сталеплавильном производстве пока далек от создания ГПС. Однако работы в этом направлении ведутся; достигнуты первые результаты, особенно при разливке стали и производстве стального литья. Так, создан и действует комплекс промышленных роботов (ПР) для обслуживания установок литья под давлением. Роботы-манипуляторы используются для выполнения таких операций, как заливка жидкого металла в камеру прессования, удаление отливки, перенос отливки, укладка и т. п. Созданы ПР для выполнения отдельных операций при получении литья по выплавляемым моделям.

Элементы робототехники используются для автоматизации транспортных операций. Существуют ПР для обработки поверхности отливок, выемки стержней из формовочной машины, обдувки и нанесения покрытий на стержни. Практика применения ПР в сталеплавильных цехах большой производительности пока невелика. Однако работы в этом направлении также ведутся очень активно, особенно по созданию робототехники для установок непрерывной разливки (подъем, установка и смена ковшей, порезка непрерывнолитых заготовок на мерные длины, зачистка поверхности заготовок и др.). Работа по созданию ПР ведется практически во всех странах с развитой металлургией.

Роботизация в металлургии нашла применение при отборе проб жидкой стали из конвертера, замере температуры, уровня металла в конвертере, задержке шлака при выпуске плавки. Роботы-манипуляторы широко применяют для маркировки непрерывно-литых заготовок; начинают применять при выпуске металла из печи, при скачивании шлака; разработана система торкретирования футеровки промежуточных ковшей с помощью робототехники. Движения оператора переносятся в память робота; объем памяти позволяет учитывать несколько программ для различных форм и размеров промежуточных ковшей.

|

|

|

Рисунок. 28.1. Схема плавильного робота (Melting Robot), разработанного фирмой Danieli (Италия): 1 — дуговая печь с эксцентричным донным выпуском; 2 — поворотная турель; 3 — захват; 4 — ковш

Разработан и функционирует комплекс, названный плавильным роботом, обеспечивший не только ликвидацию ручного труда, но и снижение общего расхода электроэнергии. В состав комплекса входят:

- дуговая сталеплавильная печь с эксцентричным выпуском стали в ковш;

- установка ковш-печь для внепечного рафинирования, вакуумной обработки и ввода ферросплавов;

- устройство для электромагнитного воздействия на кристаллизующуюся заготовку, а также устройства для наклона и очистки ковша, подогрева ковша, подготовки шиберных затворов и пористых вставок для продувки аргоном.

Центральная часть робота представляет собой поворотную турель из двух независимо двигающихся цилиндров, манипуляторы которых выполняют по программе все операции. Так, например, поворотная турель для разливки, оборудованная двумя независимо работающими захватами, ставит ковш под подогрев, под печь для выпуска, на стенд для скачивания шлака, переливает металл в установку ковш-печь и т. д. (рис. 28.1).

3.Назначение и характеристики измерительных преобразователей и отборных устройств, применяемых на обслуживаемой линии, участке, цехе.

Состоит из следующий частей:

1. Командно-логического щита, где производится выборка и выдача управляемых команд на исполнительные механизмы.

2. Пульта управления для подачи команд управления.

3. Исполнительных механизмов:

- привода входа М1 для горизонтального входа монипулятора.

- гидростанции М2, которая создает поток рабочей жидкости для исполнительных механизмов гидроситемы.

- гидрокранов YA1, YA2, YA3, которых выдают поток рабочей жидкости на гидравлические исполнительные механизмы.

4. Датчиков положения манипулятора AD1, AD2, AD3, которые подают информацию о положении монипулятора в пространстве.

|

|

|

5. Кабельной и коробной системы, для соендинения системы управления с исполнительными механизмами и датчиками.

4.Монтаж и подключение контрольно-измерительных приборов и средств автоматизации на щитах и пультах, установленных на обслуживаемой линии, участке, цехе.

Для питания приборов, аппаратов и других средств автоматизации переменного и постоянного тока должны, как правило, использоваться: трехфазный переменный ток 380/220 В с глухо-заземленной нейтралью; трехфазный переменный ток 380 В с изолированной нейтралью; постоянный ток 110 или 220 В.

При использовании в системах автоматизации приборов и аппаратов с номинальным напряжением, отличным от указанных выше, для их питания должны применять либо имеющиеся системы соответствующих напряжений, либо специальные трансформаторы или преобразователи (выпрямители), предусматриваемые в системах электропитания КИП и СА.

Питание схем производственной сигнализации рекомендуется осуществлять от систем электропитания КИП и СА переменного и постоянного тока напряжением не выше 220 В. Для питания освещения щитов должно применяться напряжение не выше 220 В. Питание ламп освещения должно осуществляться таким образом, что при снятии со щита питающего напряжения лампы могли оставаться под напряжением. В качестве источника питания для системы КИП и СА должны использоваться цеховые распределительные подстанции, распределительные щиты, питающие сборки системы электроснабжения автоматизируемого объекта, к которым не подключена резкопеременная нагрузка (крупные электродвигатели, электропечи и т.д.), В отдельных случаях (при трудности использования силовой сети) допускается присоединять системы электропитания КИП и СА к щитам освещения. Питание электродвигателей исполнительных механизмов и электроприводов задвижек (вентилей) в зависимости от их суммарной мощности и режимов работы должно осуществляться либо от отдельных сборок питания, предусматриваемых в системе электропитания КИП и СА, либо от общих с другими электроприемниками щитов питания. Выбор схемы электропитания КИП и СА определяется требуемой бесперебойностью электроснабжения, территориальным расположением источников питания и электроприемников, величиной нагрузки, особенностями технологического процесса, удобством эксплуатации, а также возможными другими характерными особенностями автоматизируемого объекта. При построении схем электропитания необходимо учитывать, что сосредоточенно установленные (например на щитах) и отдельно стоящие электроприемники должны, как правило, получать питание от специальных щитов и сборок питания (последние для электроприводов задвижек или вентилей).

|

|

|

Все щиты питания должны располагаться по возможности ближе к питаемым группам электроприемников. Принципиальные электрические схемы питания подразделяются на следующие основные звенья: питающая сеть (питающие линии) - сеть от источников питания до щитов и сборок питания системы КИП и СА (рис. 9,а).

Распределительная сеть - сеть от щитов и сборок питания системы КИП и СА до электроприемников (рис. 9,б). К распределительной сети относятся также цепи всех назначений, связывающие первичные приборы и датчики с вторичными приборами и регулирующими устройствами.

Питающая и распределительная сети электропитания КИП и СА могут выполняться: однофазными двухпроводными (с одним фазным и одним нулевым проводами); двухфазными двухпроводными (с двумя фазными проводами); двухпроводными постоянного тока; трехфазными трехпроводными и трехфазными четырехпроводными цепями. Схема распределительной сети, как правило, строится по радиальному принципу, т.е. каждый электроприемник подключается к щиту или сборке питания отдельной радиальной линией. При установке в системе электропитания КИП и СА аппаратуры управления и защиты применяются следующие их сочетания:

- в питающих линиях - автомат; рубильник - предохранители;

- в цепях электродвигателей исполнительных механизмов и электроприводов задвижек (вентилей) - автомат - магнитный пускатель; рубильник - предохранители - магнитный пускатель.

Для защиты от перегрузки электродвигателей должны использоваться тепловые расцепители или гидравлические замедлители срабатывания, встроенные в автоматы, либо тепловые элементы в магнитных пускателях; в цепях контрольно-измерительных приборов, регулирующих устройств, трансформаторов, выпрямителей и т.д. - пакетный выключатель (рубильник, ключ управления, тумблер) - предохранители; в питающих цепях схем производственной сигнализации - пакетный выключатель (рубильник, ключ управления, тумблер) - предохранители; автомат; в цепях освещения щитов - выключатель - предохранитель.

|

|

|

5 Монтаж электрических соединительных линий, соединение и оконцевание проводов и кабелей, пайка, лужение и склеивание.

Разделкой провода или кабеля называют освобождение их концов от защитных покровов, оболочек и изоляции и закрепление бандажами оставшихся на жиле защитных покровов, чтобы исключить их смещение и разматывание.

Разделка является одной из технологических операций монтажа проводов и кабелей и определяется конструкцией, материалом изоляции жил, оболочки и защитных покровов.

Соединению жил кабелей и проводок предшествует оконцевание,

заключающееся в их подготовке к соединению между собой, присоединению и

ответвлению от клеммников блоков зажимов типа БЗ и зажимов наборных типа

ЗН, а также соединению со сборками зажимов электроаппаратуры, с контактами приборов и регуляторов.

Оконцевание проводов и жил кабелей можно выполнять специальными клещами КК-1, КУ-1 или ножом. Оконцевание производят следующим

образом: отступают от края провода на 8-10 мм (для зажима и пайки) или на 20-25 мм, (для кольца).Затем жилу необходимо очистить от остатков изоляции и окислов, используя нож или специальные приспособления.

Оконцевание жил производят несколькими способами в зависимости от материала, сечения, конструкции жил и вида зажима.

При оконцевании многопроволочных жил штырём или кольцом жилы

скручивают и облуживают припоем ПОС-60 с канифольным флюсом. При

оконцевании жил наконечником с их концов снимают изоляцию с таким расчётом, чтобы между изоляцией и концом наконечника после его установки

жила была оголена на 2-3 мм. Жилу вставляют в отверстие наконечника и припаивают припоем ПОС-60 с канифолью. Место пайки и оголённую часть жилы тщательно очищают от остатков флюса, покрывают лаком и изолируют изолентой с заходом на изоляцию провода.

Срез изоляции жилы после оконцевания заделывают специальными монтажными изделиями – оконцевателями, которыми в большинстве случаев

выполняют и маркировку. Маркировку жил выполняют также маркировочными

манжетками. Маркировочные манжетки типа ММ крепят на изоляции на расстоянии 6-7 мм от среза или оконцевателя типа ОИ обжатием плоскогубцами. Маркировочные знаки предварительно наносят пуансонами с высотой 2-3 мм. Маркировочные надписи на оконцевателе ОП и муфточке из ПВХ-трубки делают несмываемыми чернилами с высотой знаков 3-4 мм.

При соединении проводов требуется обеспечить: надёжный электрический контакт, электрическую изоляцию жил между собой и

относительно земли, герметизацию соединяемых концов.

Жилы проводов и кабелей соединяют пайкой или сваркой.Пайка медных жил: перед пайкой жилы зачищают и скручивают,затем паяют припоем ПОС-60 с канифолью. Алюминиевые жилы паяют припоем марки А. Концы зачищают до металлического блеска. Жилы укладывают внахлёстку и скручивают так, чтобы в месте их соприкосновения образовался желобок.

Скрученные жилы нагревают паяльной лампой до температуры, близкой к температуре плавления припоя. Затем прутком припоя, введённым в пламя, с усилием натирают поверхность жил в желобке, очищая её от плёнки окиси, облуживая жилы и заливая желобок припоем. Такую же операцию производят в другом желобке на обратной стороне скрутки и в местах скрутки жил. После соединения жил место покрывают бакелитовым лаком. Чтобы восстановить изоляцию, место соединения обматывают изолентой.

Для соединения медных и алюминиевых жил применяется также сварка. Источником питания служит трансформатор 300 Вт со вторичным напряжением 6-12 В. Концы жил подготавливают, зачищая до блеска, а затем одну жилу навивают 3-5 витками (медные) и 2-3 витками (алюминиевые) на другую жилу.При этом конец прямой жилы должен выступать примерно на 10 мм. Подготовленные концы зажимают в плоскогубцах на участке между витками и изоляцией. При сварке алюминиевых жил применяют флюс ВАМИ, медных – буру. Покрыв соединение флюсом, к концу прямой жилы прикасаются угольным электродом.

После оплавления первого витка жилы и образования шарика электрод отводят от жил. Затем место соединения очищают и изолируют изолентой. Место сварки алюминиевых жил перед изоляцией зачищают, тщательно промывают бензином (промывка водой запрещена) и обильно покрывают бакелитовым лаком. Затем места сварки изолируют изолентой. Описанным способом сваривают также медную жилу сечением до 2,5 мм с алюминиевой сечением 2,5 мм. В этом случае алюминиевую жилу наматывают на медную.

6 Инструменты и материалы, применяемые при монтаже элементов САУ.

При монтаже приборов и средств автоматизации применяется самый разнообразный инструмент - как серийно выпускаемый промышленностью, так и специально разработанный для этих целей.

Монтаж электропроводок и установок связан с выполнением таких трудоемких работ, как устройство в стенах и межэтажных перекрытиях гнезд для приборов скрытой проводки, пробивка сквозных отверстий, борозд,

затяжка проводов в трубы, соединение жил и т.п. Эти работы могут выполняться ручным инструментом или механизированными средствами и приспособлениями.

Для оконцевания токопроводящих жил наконечники, а также соединения их в гильзах путем опрессования служат гидравлические (например ПГЭ-1),

пороховые прессы и пресс – клещи (например ПК-1). Клещи состоят из прессующей части, блокирующего устройства и рукояток. Для оконцевания и соединения опрессованием проводов различных соединений в прессующей части клещей устанавливают сменные пуансоны и матрицы, соответствующие прессуемыми деталями. Опрессование происходит при сжимании рукояток

пороховые прессы и пресс – клещи (например ПК-1). Клещи состоят из прессующей части, блокирующего устройства и рукояток. Для оконцевания и соединения опрессованием проводов различных соединений в прессующей части клещей устанавливают сменные пуансоны и матрицы, соответствующие прессуемыми деталями. Опрессование происходит при сжимании рукояток

клещей, при этом пуансон и матрица, обжимая находящуюся между ними гильзу или наконечник, прочно соединяют их с проводником.

Многооперационные клещи универсальные КУ-1 и комбинированные КН-5 служат для удаления изоляции, зачистки, изгибания и т.п. концов проводников. Первые применяют при монтаже электропроводок проводами ППВ, АППВ, АПН и др. Они заменяют кусачки, плоскогубцы, круглогубцы и монтерский нож. Клещами КН-5 при прокладке кабелей СРГ (АСРГ), НРГ (АНРГ), ВРГ(АВРГ), ВВГ, АВВГ и др. можно выполнять до пяти операций.

При прокладки проводов в трубах приходиться гнуть большое количество стальных труб, а затем затягивать в них провода. Эти работы выполняются с помощью ручного или гидравлического трубогиба – механизма, предназначенного для гнутья тонкостенных труб. Существует гидротрубогибы для изгибания труб диаметром до 20 мм и другого типа для изгибания труб

диаметром до 50 мм.

Труборезом отрезают излишнюю часть трубы, выходящей из строительных конструкций – перекрытий, фундаментов и др. Необходимость такой резки диктуется оклонениями размеров при строительстве. Труборез состоит из электрошлифовальной машины и корпуса, внутри которого размещены суппорт с винтовой подачей, абразивный диск и зажимное устройство для закрепления механизма на отрезаемой трубе соединение жил и т.п. Эти работы могут выполняться ручным инструментом или механизированными средствами и приспособлениями.

Электрические шлифовальные машины.

Шлифовальные машины предназначены для зачистки сварных швов, штамповок, очистки металлических конструкций от ржавчины и старой краски,

для зачистки концов труб и листового металла перед сваркой, а также для резки труб и перфоизделий с помощью абразивного круга (за исключением плоскошлифовальных машин). Шлифовальные машины выпускается нескольких моделей – прямые, угольные и с гибким валом.

для зачистки концов труб и листового металла перед сваркой, а также для резки труб и перфоизделий с помощью абразивного круга (за исключением плоскошлифовальных машин). Шлифовальные машины выпускается нескольких моделей – прямые, угольные и с гибким валом.

|

|

Рисунок – 2. Шлифовальные машины: 1 – армированный абразивный круг; 2 – корпус; 3 – выключатель.

Набор слесарного инструмента.

Предназначен для монтажа опорных и несущих конструкций трубных и

электрических проводок. Инструменты входящие в набор, укладывают футляр.

Рисунок - 3. Набор слесарного инструмента:

1 - футляр; 2 – отвертка слесарно – монтажная; 3 – рулетка (1м); 4 – ключ

22х24 (2 шт.); 5 – ключ 17х19; 6 – ключ 12х13; 7 – отвертка с крестообразным шлицем; 8 – молоток 400 г; 9 – ключ 10х12; 10 – ключ 14х17

22х24 (2 шт.); 5 – ключ 17х19; 6 – ключ 12х13; 7 – отвертка с крестообразным шлицем; 8 – молоток 400 г; 9 – ключ 10х12; 10 – ключ 14х17

Труборез для стальных труб.

Труборез предназначен для резки стальных труб диаметром от 15 до 50 мм под прямым углом к оси трубы. Габаритные размеры трубореза 400х100х45мм, масса 2,6 кг.

Рисунок - 4. Труборез для стальных труб: 1 – ролик; 2 – корпус; 3 – нож;

4 – ручка-винт с рычагом для подачи ножа

Труборез для медных труб.

Труборез предназначен для резки медных туб диаметром 8, 10, 12мм. Габаритные размеры трубореза 176х57х45 мм, масса 0,35кг.

Рисунок - 5. Труборез для медных труб: 1 – корпус; 2 - ролики (2шт.); 3 - нож;

4 – головка с райбером.

Трубогибы ручные.

Для изгиба труб в зоне монтажа применяют ручные трубогибы.

Рисунок - 6. Трубогиб для медных труб: 1 – рычаги (2шт.); 2 – обжим; 3 – ролик; 4 – крюк для захвата трубы

Рисунок - 7. Трубогиб пычажный ТРР -3

При гибки на трубогибе рычажном ТРР-3 конец трубы вводиться между роликами 3 и закрепляется крюком 4. Поворачивая обойму 2 с роликами при помощи рычага 1 вокруг неподвижного ролика, изгибают трубу радиусом,  равным радиусу неподвижного ролика. Трубогиб крепят к основанию при помощи четырех болтов М12 и комплектуют сменными роликами.

равным радиусу неподвижного ролика. Трубогиб крепят к основанию при помощи четырех болтов М12 и комплектуют сменными роликами.

Перед началом работы в условиях монтажной площадки трубогиб ТР10-16 устанавливают на металлоконструкции, с помощью струбцины и закрепляют специальным винтом. Затем устанавливают рукоятку в гибочный шаблон трубогиба, а удлинитель вставляют в рукоятку трубогиба.

Нож для надрезания полимерной оболочки кабеля.

НКП-2. Нож предназначен для надрезания и снятия полимерной оболочки кабеля при производстве монтажных работ.

Рисунок - 8. Нож для надрезания полимерной оболочки кабеля НКП-2

Набор инструментов электромонтажника НЭ2.

Набор инструментов укладывают в фултляр. Размеры футляра с набором 400х260х42 мм, масса 4,2 кг.

|

Рисунок - 9. Набор инструментов электромонтажника НЭ-У2: 1- футляр; 2- индикатор напряжения с отверткой ИНО-1М; 3- отвертка слесарно-монтажная; 4- отвертка диэлектрическая; 5- отвертка с крестообразным шлицем; 6-клещи КК-2М; 7- клещи ККСИ; 8- нож НКП-2; 9- плоскогубцы комбинированные.

Набор инстумента электромонтажника НЭУ2. Набор поставляется в чемодаме. Для удобства пользования набором в чемодан укладывают сумку с наиболее часто используемыми инструментами. В комплект набора входят по 1 шт.: инструмент для снятия изоляции МБ-1ЗУ1; очки защитные открытые 02; пробник УП-71У3; метр складной металлический; отвертки 4 шт.; магнит постоянный 2 шт.; ключи гаечные ККБ-8 4 шт.

Нож монтерский.

Нож НМ-ЗУ1 предназначен для снятия изоляции с проводов, кабелей, для зачистки жил и других аналогичных электромонтажных работ. Габаритные размеры в развернутом виде 205х11х24 мм, в сложенном виде 120х11х32 мм,

масса 0,17 кг.

Рисунок - 10. Нож монтерский НМ-ЗУ1

Боковые кусачки.

Боковые кусачки.

Боковые кусачки с эластичными чехлами на ручках предназначены для откусывания медных и алюминиевых проводов малых сечений при выполнении различных электромонтажных работ. Габаритные размеры 155х18х55 мм, масса 0,33кг.

Боковые кусачки с эластичными чехлами на ручках предназначены для откусывания медных и алюминиевых проводов малых сечений при выполнении различных электромонтажных работ. Габаритные размеры 155х18х55 мм, масса 0,33кг.

Рисунок - 11. Боковые кусачки

Плоскогубцы универсальные.

Плоскогубцы универсальные монтажные с эластичными чехлами на ручках предназначены для зажима и откусывания медных и алюминиевых проводов малых сечений. Габаритные размеры 204х66х23 мм, масса 0,386 кг.

Рисунок -12. Плоскогубцы универсальные

Отвертки с пластмассовой ручкой.

Отвертки применяют для различных видов электромонтажных работ, выпускают по ГОСТ 17199-71.

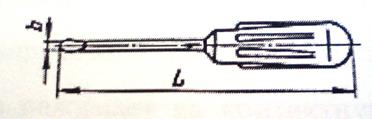

Рисунок – 13. Отвертка с пластмассовой ручкой

Индикатор номера жил ИНЖ-1.

Индикатор номера жил ИНЖ-1.

Индикатор номера жил ИНЖ-1 предназначен для отыскания тождественных жил многожильных кабелей и проводных жгутов перед подключением их электроаппаратуре. Индикатор имеет цифровую индикацию, исключающую неопределенность считывания номера жилы.

Рисунок – 14. Индикатор номера жил ИНЖ-1

Питание индикатора производится от встроенного герметичного аккумулятора 7Д-01 с номинальным напряжением 8,4В, обеспечивающего без подзарядки прозвонку более 200 цепей. Прозвонка кабеля производится одним человеком и вохможна даже без предварительной зачистки изоляции отдельных жил. Зажимы индикатора рассчитаны на подключение к ним медных и алюминиевых одно- и многопроволочных жил проводов или кабеля сечением от 0,35 до 2,5 мм в резиновой или пластиковой изоляции.

В комплект индикатора входят блок-ответчик 2, блок индикации 5 и два

соединительных шнура. Блок-ответчик не имеет,собственного питания и размещается на необслуживаемом конце проверяемого кабеля. Блок-ответчик

имеет 52 зажима, расположенных в два ряда. В верхнем ряду расположены зажимы О, 1, 2 -24 и 25, а в нижнем ряду - 26, 27 - 50 и 51. Жилы кабеля без зачистки изоляции на 10-15 мм вводят в гнезда, расположенные под зажимами,

после этого планку зажима поворачивают на 180° вокруг оси, общей для всех зажимов. При повороте планка нажимает на контактную пластину с острым загнутым концом, который просекает изоляцию жилы, обеспечивая надежный

контакт с металлом подключенной жилы. Планка зажима 1 показана в повернутом положении. К зажимам блока-ответчика присоединяют жилы кабеля в соответствии с выбранной произвольно нумерацией. К зажиму О подсоединяют жилу, выбранную в качестве общей нулевой. Блок индикации, имеющей табло цифровой индикации 4 и источник питания, подключают на противоположном конце кабеля, причем общий провод блока должен бьггь подсоединен к общей жиле О кабеля с помощью зажима 6 типа «крокодил».

контакт с металлом подключенной жилы. Планка зажима 1 показана в повернутом положении. К зажимам блока-ответчика присоединяют жилы кабеля в соответствии с выбранной произвольно нумерацией. К зажиму О подсоединяют жилу, выбранную в качестве общей нулевой. Блок индикации, имеющей табло цифровой индикации 4 и источник питания, подключают на противоположном конце кабеля, причем общий провод блока должен бьггь подсоединен к общей жиле О кабеля с помощью зажима 6 типа «крокодил».

Все электрические цепи индикатора находятся в обесточенном состоянии до момента касания щупом 3 с прозваниваемой жилы кабеля. Прибор не имеет выключателя питания и настроечных органов. Энергию аккумулятор расходует только в момент определения номера жилы кабеля.

7 Описание функциональной и принципиальной схем автоматизации с их вычерчиванием. Спецификация на средства автоматизации по принципиальной схеме.

Все команды подаются с ПУ. На ПУ расположены все органы управления и сигнализации. Все команды подаются с ПУ и через кабельную систему на щит управления, одновременно идут сигналы с датчиков положения АD1, AD2, AD3. На щите управления формируются команды, которые и идут на исполнительные механизмы для работы манипулятора.

8 Краткое описание микропроцессорной техники, применяемой на объекте практики. Правила обслуживания микропроцессорной техники.

8 Краткое описание микропроцессорной техники, применяемой на объекте практики. Правила обслуживания микропроцессорной техники.

Измерители – регуляторы одноканальные ТРМ201(рисунок 8) предназначены для измерения и автоматического регулирования температуры (при использовании в качестве первичных преобразователей), а также других физических параметров, значение которых первичными преобразователями может быть преобразовано в унифицированный сигнал постоянного тока или напряжения. Информация о любом из измерительных физических параметров отображается в цифровом виде на встроенном четырехразрядном цифровом индикаторе.

Приборы могут быть использованы для измерения и регулирования технологических параметров в различных отраслях промышленности, коммунального и сельского хозяйства. Прибор позволяет осуществлять следующие функции:

· Измерение температуры и других физических величин (давления, влажности, расхода уровня) с помощью стандартных датчиков;

· Регулирование измеряемой величины по двухпозиционному (релейному) закону;

· Вычисление квадратного корня из измеряемой величины при работе с датчиками, имеющими унифицированный выходной сигнал тока или напряжения;

· Отображение текущего значения измеряемой величины на встроенном светодиодном цифровом индикаторе;

· Формирование выходного тока 4…20 мА для регистрации измеряемых данных или управления исполнительными механизмами по П - закону;

· Регистрация данных на ПК и установление конфигурации прибора с компьютера через интерфейс RS – 485;

· Дистанционное управление регулятором.

Рисунок - 17. Терморегулятор ТРМ201

Рисунок - 18. Схема соединений ТРМ201

5.2 Принцип действия ТРМ201

В процессе работы ТРМ201 производит опрос входного датчика, вычисляя по полученным данным текущее значение измеряемой величины, отображает его на цифровом индикаторе и выдает соответствующие сигналы на выходное устройство. Прибор включает в себя:

·  Универсальный вход для подключения первичных преобразователей;

Универсальный вход для подключения первичных преобразователей;

· Блок обработки данных, предназначенный для цифровой фильтрации, коррекции и регулирования входной величины;

· Входное устройство, которое в зависимости от модификации прибора может быть ключевого и аналогового типа;

· Два цифровых индикатора для отображения регулируемой величины и ее установки.

Логическое устройство, входящее в блок обработки данных, формирует сигналы управления выходным устройством в соответствии с заданными режимами работы.

К измерительному входу прибора (рисунок 9) могут быть подключены датчики разных типов. Для измерения температур используют термопреобразователи сопротивления и термоэлектрические преобразователи. Для измерения других физических параметров могут быть использованы датчики, оснащенные нормирующими преобразователями этих параметров в унифицированные сигналы постоянного тока 4…20 мА, 0…20 мА, 0…5 мА или напряжения – 50…50 мВ и 0…1 В. Сигнал, полученный с датчика, преобразуется в цифровое значение измеряемой величины (температуры, давления, расхода).

При работе с датчиками, формирующими на выходе унифицированный сигнал тока или напряжения, можно произвольно задавать диапазон измерения.

При измерении аналоговых сигналов прибор осуществляет линейное преобразование входной величины в реальную физическую величину в соответствии с заданным диапазоном измерения.

Монтаж прибора

Установка приборов настенного крепления

1. Закрепить кронштейн тремя винтами М4 на поверхности, предназначенной для установки прибора.

2.  Зацепить крепежный уголок на задней стенке прибора за верхнюю кромку кронштейна.

Зацепить крепежный уголок на задней стенке прибора за верхнюю кромку кронштейна.

3. Прикрепить прибор к кронштейну винтом М4*35 из комплекта поставки.

Установка приборов щитового крепления

1. Вставить прибор в специально подготовленное отверстие на лицевой панели щита.

2. Вставить фиксаторы из комплекта поставки в отверстия на боковых стенках прибора.

3. С усилием завернуть винты М4*35 в отверстиях каждого фиксатора так, чтобы прибор был плотно прижат к лицевой панели щита.

Функциональные возможности измерителя-регулятора ОВЕН ТРМ201:

- Универсальный вход для подключения широкого спектра датчиков температуры, давления, влажности и др.

- регулирование входной величины:

- двухпозиционное регулирование;

- аналоговое П-регулирование

- Цифровая фильтрация и коррекция входного сигнала, масштабирование шкалы для аналогового входа

- регистрация измеренной величины при установке на выходе ЦАП 4...20 мА (модификация ТРМ201-Х.И)

- Вычисление и индикация квадратного корня из измеряемой величины (например, для регулирования мгновенного расхода)

- Встроенный интерфейс RS-485 (протоколы ОВЕН и MODBUS)

- Конфигурирование на ПК или с лицевой панели прибора

- Быстрый доступ к изменению установки с лицевой панели прибора

Уровни защиты установок прибора для разных групп специалистов.

9 Описание схемы ППР ремонта приборов и СА, порядок профилактических испытаний, плановый осмотр автоматических устройств, ведение журналов осмотра.

9 Описание схемы ППР ремонта приборов и СА, порядок профилактических испытаний, плановый осмотр автоматических устройств, ведение журналов осмотра.

При выполнении работ по техническому обслуживанию прибора соблюдать меры безопасности.

Технический осмотр прибора должен проводиться не реже одного раза в шесть месяцев и включать в себя выполнение следующих операций:

-очистка корпуса прибора, а также его клеммников от пыли, грязи и посторонних предметов;

-проверка качества крепления прибора к щиту управления;

-проверка надежности подключения внешних связей к клеммникам.

Обнаруженные при осмотре недостатки следует непременно устранить.

10 Ремонт и поверка приборов.

Текущий ремонт средств КИП и А производит эксплуатационный персонал участка КИП и А.

Средний ремонт предусматривает частичную или полную разборку и настройку измерительной, регулирующей или других систем приборов; замену изношенных деталей, чистку контактных групп, узлов и блоков.

Капитальный ремонт регламентирует полную разборку прибора или регулятора с заменой деталей и узлов, пришедших в негодность; градуировку, изготовление новых деталей и опробование прибора после ремонта с последующей поверкой.

Поверка прибора –определение соответствия прибора всем техническим требованиям, предъявляемых к прибору. Методы поверки определяются заводскими техническими условиями, инструкциями и методическими

указаниями. Государственная поверка осуществляется государственной метрологической службой. Ведомственная поверка осуществляется самим предприятием при наличии такого права.

указаниями. Государственная поверка осуществляется государственной метрологической службой. Ведомственная поверка осуществляется самим предприятием при наличии такого права.

11 Техника безопасности при монтаже, наладке и эксплуатации элементов САУ.

Требование безопасности

Перед началом работы

-Переодеться в спец. одежду, спец. обувь. Заправить рабочую одежду так,

чтобы не было развивающихся концов, убрать волосы под головной убор.

-Под готовить рабочее место. Убрать предметы, не относящиеся к

выполнению работы.

-Убедиться в том, что инструмент, приспособления, приборы исправны и

соответствуют требованиям охраны труда.

- Ручной инструмент (отвертки, плоскогубцы, кусачки и т.д.) должен быть снабжен изолирующими ручками, не имеющих трещин, изломов и заусенцев, испытанным напряжением переменного тока 2 кВ или с помощью мегаомметра 2,5 кВ.

- Заземлить металлические корпуса измерительных приборов.

- Запрещается использование автотрансформаторов для питания любого электроинструмента и приборов.

- Приступить к работе после четкого освоения задания. Объема работы, последовательности ее выполнения.

Во время работы:

- Слесарь КИПиА обязан регулярно производить на своем участке обход и осмотр оборудования. При обходе следует проверять режим работы

оборудования, а также определять состояние щитов и сборок, плотность запорной арматуры на импульсных линиях и др.

-  В момент осмотра запрещается производить переключения, снимать плакаты, прикасаться к токоведущим частям, закрывать и открывать вентили и т.д. При осмотре щитов, панелей, сборок запрещается производить чистку токоведущих частей.

В момент осмотра запрещается производить переключения, снимать плакаты, прикасаться к токоведущим частям, закрывать и открывать вентили и т.д. При осмотре щитов, панелей, сборок запрещается производить чистку токоведущих частей.

- При осмотре импульсных линий следует остерегаться прикосновения к ним-незащищенными руками, так как при образовании свищей на импульсных линиях и неплотной продувочной арматуре происходит сильный нагрев.

-При производстве в электрических схемах контрольных измерений

переносными приборами пользоваться защитными средствами:

инструментом с изолированными ручками, указателем напряжения,

диэлектрическими галошами, диэлектрическими резиновыми ковриками,

защитными очками, изолирующими подставками, диэлектрическими

перчатками.

-Измерительные приборы установи

|

|

|