|

Обеспечение взаимозаменяемости частей конструкции

|

|

|

|

Взаимозаменяемость является одним из основополагающих принципов конструирования и обеспечивает возможность сборки изделия, полностью соответствующего предъявляемым к нему требованиям, из изготовленных независимо друг от друга деталей и узлов. Для реализации этого принципа параметры этих деталей и узлов должны быть выдержаны с необходимой точностью, указываемой на чертежах в виде допусков. В зависимости от характера узла, допуски могут относиться к геометрическим, электрическим, магнитным, оптическим и другим характеристикам. Например, для механических узлов при изготовлении достаточно соблюсти допуски на геометрические параметры деталей (размеры, форму, шероховатость поверхности, твердость материала). Для резисторов помимо размеров необходимо обеспечить допуск на величину сопротивления и т. д.

Взаимозаменяемость может быть полной и неполной. При полной взаимозаменяемости параметры изделия после сборки находятся в заданных пределах при использовании любых однотипных деталей и узлов без их дополнительной подгонки и подбора. Полная взаимозаменяемость реализована, например, в крепежных изделиях – любой экземпляр винта М5 можно вкрутить в любой экземпляр гайки М5. При изготовлении электронных узлов полная взаимозаменяемость элементов имеет место в том случае, если сборка производится без предварительного подбора элементов по параметрам и в последующем не производится регулировка узла (например, в цифровых устройствах).

Реализация полной взаимозаменяемости может оказаться экономически нецелесообразной из-за необходимости обеспечения чрезмерно жестких и технологически трудно выполнимых допусков на параметры составных частей узла. В этом случае применяют неполную взаимозаменяемость, которая может обеспечиваться групповым подбором, регулированием и пригонкой.

|

|

|

1. Групповой подбор (селективная сборка) применяется преимущественно при изготовлении прецизионных механических узлов (подшипников, двигателей внутреннего сгорания и т. д.) и заключается в изготовлении деталей по технологически обоснованным допускам, их последующем 100 % - ном контроле и сортировке на группы по заранее установленным градациям размеров. Например, в цилиндрическом механическом соединении с номинальным диаметром 20 мм нужно обеспечить зазор не более 0,012 мм. Точность изготовления отверстия 20+0,008 мм, вала – 20-0,008 мм, следовательно, без предварительного подбора деталей максимальный зазор составит 0,016 мм. Для получения требуемого зазора путем селективной сборки детали каждого вида делят на две группы:

- по диаметру отверстия – 20...20,004 мм и 20,004...20,008 мм;

- по диаметру вала – 19,992...19,996 мм и 19,996...20 мм.

При сборке соединения используют детали из одноименных групп, т. е. для первой группы деталей с отверстием берут валы первой группы.

Групповой подбор деталей существенно увеличивает трудоемкость сборки и применяется в случаях, когда осуществить серийное изготовление деталей с нужной точностью не удается, а возможность регулировки узла в целом исключается. При производстве электронной аппаратуры этот метод используется в виде исключения – подбор пар транзисторов с одинаковыми значениями h21Э и т. п.

2. Регулирование элемента с переменными параметрами для достижения требуемых характеристик собранного изделия используется очень широко и не сопровождается необратимым изменением регулировочного элемента. В электронных схемах регулирование осуществляется с помощью подстроечных резисторов, конденсаторов, индуктивностей. Иными словами, наличие операции регулировки собранного электронного узла является признаком неполной взаимозаменяемости элементов. В механических узлах требуемая величина зазоров или люфтов обеспечивается с помощью регулировочных винтов, деталей с эксцентриситетом, наборов прокладок переменной толщины.

|

|

|

3. Пригонка – достижение требуемой точности сборки за счет дополнительной обработки заранее намеченного элемента, путем удаления так называемого припуска. Изменение этого элемента в процессе пригонки необратимо. Например, в единичном производстве пригонка часто используется для обеспечения требуемого характера сопряжения механических деталей. При этом на чертеже для какой-либо детали указываются требования типа "обработать по месту", "обработать по сопрягаемой детали..." и т. д. В аналоговой электронике широко применяется подгонка сопротивления пленочных резисторов путем разрушения специальных перемычек или удаления части резистивного покрытия. Для этой цели может использоваться луч лазера или механическое воздействие.

Допуски и посадки

Взаимозаменяемость по геометрическим размерам необходима для любых технических изделий и обеспечивается соблюдением допусков, выбираемых в соответствии с единой системой допусков и посадок. Рассмотрим основные понятия, относящиеся к данному вопросу на примере деталей с гладкой поверхностью. Допуски и посадки конусных, резьбовых, шлицевых и других соединений здесь не рассматриваются.

В соединении двух деталей различают охватывающую и охватываемую поверхности. Охватывающая поверхность называется отверстием, охватываемая – валом. Эти названия применяют не только для цилиндрических, но и для плоских поверхностей.

Посадка – это характер соединения деталей, который определяется разностью между размерами отверстия и вала. Если размер отверстия больше размера вала, то разность между этими размерами называют зазором. Если до сборки деталей размер вала был больше размера отверстия, то разность этих размеров называется натягом.

Ввиду неизбежных погрешностей при изготовлении, требуемый размер детали всегда задается в виде двух предельных значений, между которыми должен находиться действительный размер, т. е. размер, полученный в результате измерения с допустимой погрешностью. Эти предельные значения называются наибольшим и наименьшим предельными размерами (ПР).

|

|

|

Номинальный размер – это размер, определенный из функционального назначения детали и служащий началом отсчета отклонений.

Верхнее предельное отклонение размера (ВПО) – это алгебраическая разность между наибольшим предельным и номинальным размерами, нижнее предельное отклонение (НПО) – алгебраическая разность между наименьшим предельным и номинальным размерами.

Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии.

Допуск размера – разность между наибольшим и наименьшим предельными размерами (абсолютная величина алгебраической разности между верхним и нижним предельными отклонениями).

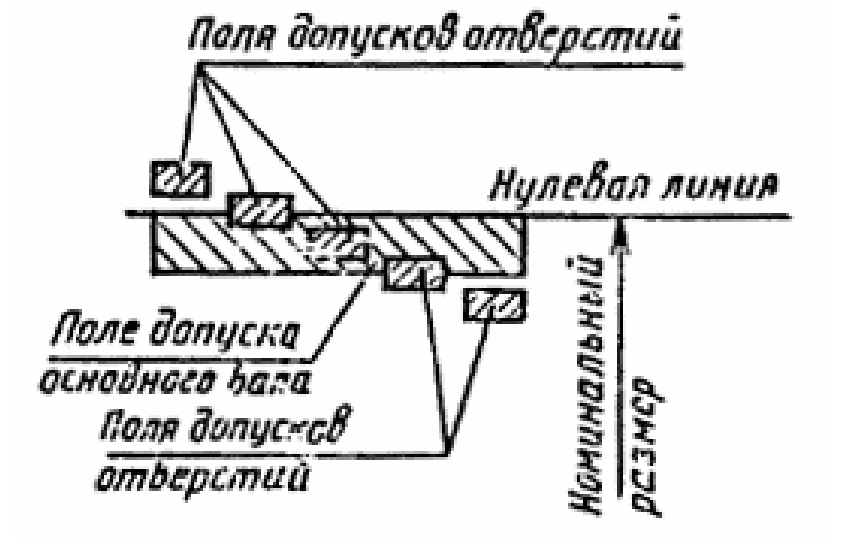

При графическом изображении допусков и посадок предполагается, что нижние образующие соединяемых отверстия и вала совмещены (рис.). Номинальный размер изображают в виде нулевой линии, вверх от которой откладываются положительные отклонения размера, вниз – отрицательные.

| Рис. Схема допусков и посадок с зазорами: ПР – предельный размер, ВПО и НПО – верхнее и нижнее предельные отклонения размеров |

| ВПО отверстия |

| + |

| ¯ |

| Допуск отверстия |

| Нулевая линия |

| Отверстие |

| Вал |

Поле допуска – это поле, ограниченное линиями, изображающими наибольший и наименьший предельный размер (верхнее и нижнее предельные отклонения). Под полем допуска понимают также интервал значений размеров, который характеризуется величиной допуска и его положением относительно номинального размера.

В зависимости от взаимного расположения полей допусков отверстия и вала, различают три группы посадок:

- посадки с зазором – посадки с полем допуска отверстия, расположенным над полем допуска вала, в том числе скользящие посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала;

|

|

|

- посадки с натягом – посадки с полем допуска вала, расположенным над полем допуска отверстия;

- переходные посадки, допускающие как натяги, так и зазоры. К ним относятся посадки с перекрывающимися полями допуска отверстия и вала.

Существуют две системы задания посадок – система отверстия и система вала. Наибольшее распространение получила система отверстия, в которой разные посадки при одном и том же классе точности и одном и том же номинальном размере образуются за счет изменения предельных отклонений вала при неизменных предельных отклонениях отверстия. Во всех посадках этой системы нижнее предельное отклонение отверстия равно нулю. Графическое изображение посадок в системе отверстия показано на рис. а.

а

б

Рис. Расположение полей допусков в системе отверстия (а) и вала (б)

В системе вала разные посадки при одном и том же классе точности и одном и том же номинальном размере образуются за счет изменения предельных отклонений отверстия при неизменных предельных отклонениях вала. Во всех посадках этой системы верхнее предельное отклонение вала равно нулю (рис. б).

| Поле допуска отверстия |

| Поле допуска вала |

| Посадки с натягом |

| Посадки с зазором |

| Переходные посадки |

| Нулевая линия |

| а б в |

Рис. Расположение полей допусков в системе отверстия:

а – посадки с зазором; б – переходные посадки; в – посадки с натягом

| Нулевая линия |

| е 7 |

| е 8 |

| е 9 |

| Рис. Поля допусков валов однотипных посадок с зазором, относящихся к квалитетам 7 – 9 |

Предельные отклонения деталей и посадки должны выбираться в соответствии с Единой системой допусков и посадок (ЕСДП) по таблицам, приводимым в справочной литературе. В указанных таблицах значения отклонений приводятся в зависимости от номинального размера детали и класса точности ее изготовления (квалитета). Установлено двадцать квалитетов: 01, 0, 1, 2, …, 18, причем первые пять квалитетов в основном предназначены для калибров, 7 и 8 квалитеты – для точных соединений в машиностроении и приборостроении, 9 квалитет – для соединений, не требующих высокой точности, последующие квалитеты – для несопрягаемых размеров.

Поля допусков обозначаются буквой латинского алфавита и следующей за ней цифрой. Буква обозначает положение поля допуска относительно нулевой линии и качественно характеризует вид посадки (с зазором, с натягом, степень подвижности деталей и др.). Цифра обозначает номер квалитета и характеризует ширину поля допуска. Чем больше номер, тем шире поле допуска и, следовательно, ниже точность изготовления деталей (рис.).

|

|

|

Валы Отверстия

Рис. Схема расположения и обозначения основных отклонений по ГОСТ 25346-89

В системе отверстия поля допусков отверстий обозначаются буквой Н, а поля допусков валов – строчными буквами латинского алфавита. Обозначение поля допуска ставится после обозначения номинального размера детали. Например, обозначения Æ16 Н 7 и Æ16 е 8 расшифровываются следующим образом:

Æ – знак диаметра, ставится для круглых отверстий или валов;

16 – номинальный размер, равный 16 мм;

Н – обозначение поля допуска основного отверстия;

е – обозначение поля допуска вала;

7 и 8 – номера квалитетов.

Для указанных полей допусков по справочнику могут быть найдены числовые значения предельных  отклонений размеров.

отклонений размеров.

Предельные отклонения на чертежах могут указываться тремя способами:

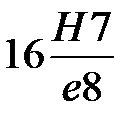

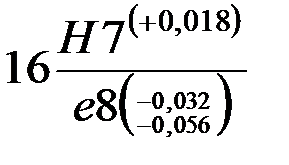

- условным обозначением поля допуска 16 Н 7, 16 е 8;

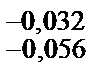

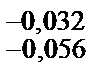

- числовыми значениями Æ16 +0,018, Æ16  ;

;

- комбинированным способом  Æ16 Н 7(+0,018), 16 е 8(

Æ16 Н 7(+0,018), 16 е 8( ).

).

Здесь предельное отклонение, равное нулю, условно не указывается. Обозначение посадки ставится на сборочном чертеже и образуется сочетанием полей допусков отверстия и вала:

;

;  ;.

;.

Неточности изготовления сопрягаемых деталей приводят к тому, что зазоры и натяги в посадке одного типа получаются не одинаковыми. Предельными зазорами (натягами) считают два значения, между которыми должен находиться действительный размер зазора (натяга). Большее из этих значений называют наибольшим зазором (натягом), меньшее – наименьшим зазором (натягом).

Например, для посадки 16  наибольший зазор равен

наибольший зазор равен

0,018+0,056 = 0,074 мм;

наименьший зазор составляет

0+0,032 = 0,032 мм.

Поля допусков несопрягаемых размеров обычно выбирают по 10 – 14 квалитетам, для охватывающих поверхностей – в плюс как для отверстий, для охватываемых – в минус как для валов. Поля допусков отверстий обозначают Н, валов – h с номером квалитета, например: Н 12, h 12. Симметричные поля допусков отверстий и валов обозначаются соответственно JS и jS, например: JS 14, jS 14.

Поля допусков прочих размеров располагают симметрично относительно нулевой линии и обозначают

,

,  (рис. 1.5).

(рис. 1.5).

| Несимметричное поле допуска отверстия |

| Несимметричное поле допуска вала |

| Симметричное поле допуска |

| Н |

| h |

| IT |

| Рис. 1.5. Несимметричные и симметричные поля допусков |

Многократно повторяющиеся предельные отклонения разрешается не указывать у размеров, а оговаривать записью в технических требованиях, например: “Неуказанные предельные отклонения размеров отверстий – Н 14, валов – h 14, прочих –  ”.

”.

Шероховатость поверхности

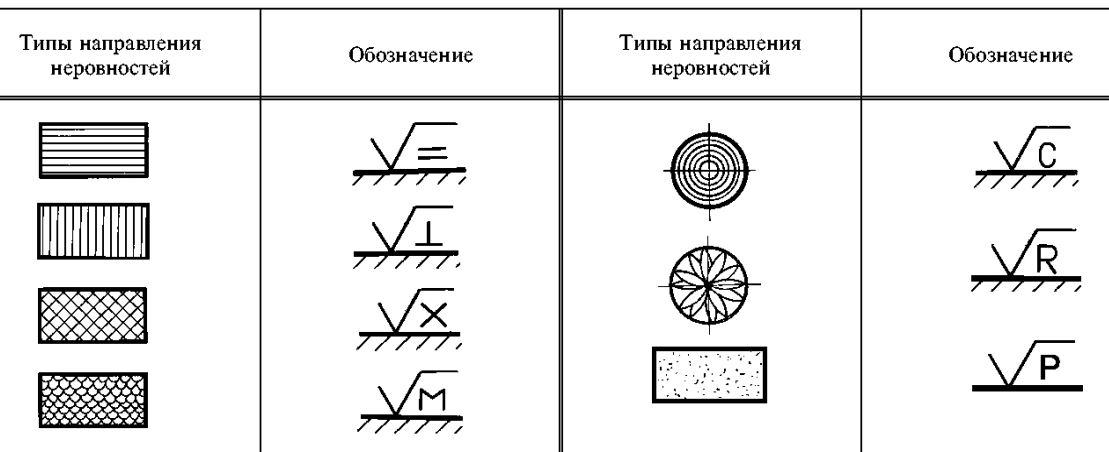

Требования к шероховатости поверхности устанавливаются путем указания параметра шероховатости (одного или нескольких). При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу обработки поверхности.

Параметры шероховатости (в мкм):

Ra – среднее арифметическое отклонение профиля;

Rz – высота неровностей профиля по десяти точкам;

Рmax – наибольшая высота профиля;

Sm – средний шаг неровностей;

S – средний шаг местных выступов профиля;

tp – относительная опорная длина профиля, где р – значения уровня сечения профиля.

Параметр Ra является предпочтительным. Предпочтительные значения Ra: 100; 50; 25; 12,5; 6,3; 3,2; 1,6; и т. д до 0,012 мкм.

Предпочтительные значения Rz: 400; 200; 100; 50 и т.д. до 0,025 мкм.

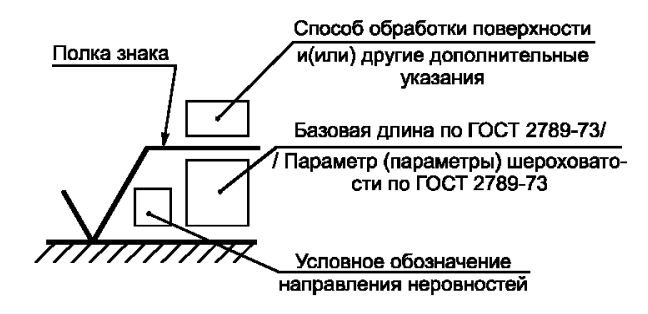

Структура обозначения шероховатости поверхности приведена на рис.. При применении знака без указания параметра и способа обработки его изображают без полки.

Рис. Структура обозначения шероховатости

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак по рис. а.

В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак по рис. б.

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак по рис. в с указанием значения параметра шероховатости.

Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком по рис. в без указания параметра шероховатости.

Значение параметра шероховатости указывают в обозначении шероховатости после соответствующего символа, например:

Обозначение типов неровностей показано в табл.

Таблица

Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности (рис.).

ОСНОВЫ СЕРТИФИКАЦИИ

Основные понятия, цели и объекты сертификации

Сертификация – форма осуществляемого органом по сертификации подтверждения соответствия объектов требованиям технических регламентов, положениям стандартов или условиям договоров.

Сертификация продукции является одним из путей обеспечения высокого качества продукции, повышения научного и торгово-экономического сотрудничества между странами, укрепления доверия между ними.

В сертификации продукции, услуг и иных объектов участвуют первая (изготовитель или продавец), вторая (потребитель или покупатель), третья стороны.

Третья сторона – лицо или орган, признаваемые независимыми от участвующих сторон в рассматриваемом вопросе (ИСО/ МЭК 2).

Система сертификации – совокупность правил выполнения работ по сертификации, ее участников и правил функционирования системы сертификации в целом.

Оценка соответствия – прямое или косвенное определение соблюдения требований к объекту.

Подтверждение соответствия – документальное удостоверение соответствия продукции или иных объектов, процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг требованиям технических регламентов, положениям стандартов или условиям договоров.

Форма подтверждения соответствия – определенный порядок документального удостоверения соответствия продукции или иных объектов, процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг требованиям технических регламентов, положениям стандартов или условиям договоров.

Сертификат соответствия – документ, удостоверяющий соответствие объекта требованиям технических регламентов, положениям стандартов или условиям договоров.

Знак обращения па рынке – обозначение, служащее для информирования приобретателей о соответствии выпускаемой в обращение продукции требованиям технических регламентов. Изображение знака обращения на рынке устанавливается Правительством РФ. Он не является специальным защищенным знаком и наносится в информационных целях.

Знак соответствия – обозначение, служащее для информирования приобретателей о соответствии объекта сертификации требованиям системы добровольной сертификации или национальному стандарту.

Декларирование соответствия – форма подтверждения соответствия продукции требованиям технических регламентов.

Декларация о соответствии – документ, удостоверяющий соответствие выпускаемой в обращение продукции требованиям технических регламентов.

Заявитель – физическое или юридическое лицо, осуществляющее обязательное подтверждение соответствия.

Орган по сертификации – юридическое лицо или индивидуальный предприниматель, аккредитованные в установленном порядке для выполнения работ по сертификации.

Идентификация продукции – установление тождественности характеристик продукции ее существенным признакам.

Перечни продукции, соответствие которой может быть подтверждено декларацией о соответствии, утверждаются постановлением правительства Российской Федерации. Декларация о соответствии имеет юридическую силу наравне с сертификатом.

К объектам сертификации относятся продукция, услуги, работы, системы качества, персонал, рабочие места и пр.

В соответствии с законом РФ «О техническом регулировании» сертификация осуществляется в целях:

□ удостоверения соответствия продукции, процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, работ, услуг или иных объектов техническим регламентам, стандартам, условиям договоров;

□ содействия приобретателям в компетентном выборе продукции, работ, услуг на российском и международном рынках;

□ создания условий для обеспечения свободного перемещения товаров но территории Российской Федерации, а также для осуществления международного экономического, научно-технического сотрудничества и международной торговли.

Сертификация имеет ряд достоинств особенно в международных торгово-экономических отношениях. Она способствует: достижению доверия к качеству изделий; предотвращению импорта в страну изделий, не соответствующих требуемому уровню качества продукции; предотвращению экспорта аналогичной продукции; упрощению выбора продукции потребителем; защите изготовителя от конкуренции с поставщиками несертифицированной продукции и обеспечению ему рек- ламы и рынка сбыта; улучшению «качества» стандартов путем выявления в них устаревших положений и стимулированию переработки этих стандартов.

В сертификации заинтересованы как изготовитель (в целях повышения конкурентоспособности своих товаров) так и потребитель (в целях получения гарантий соответствия характеристик изделий заявлениям изготовителя).

|

|

|