|

Разработка технологического процесса

|

|

|

|

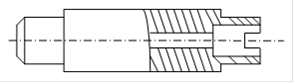

Рисунок 1.

План-маршрут механической обработки данной детали представлен на рисунке 1. процесс механической обработки включает в себя токарные, сверлильные и фрезерные операции.

Токарная операция:

Установочная база - поверхность 0 - 1;

Измерительная база - поверхность 2;

Обрабатываем поверхности 3, 4, 5;

Сверлильная операция:

Установочная база - поверхность 0 - 1

Измерительная база - 2

Обрабатываем поверхности - 7

Токарная операция:

Установочная база - поверхность 0 - 1

Измерительная база - 2

Обрабатываем поверхности - 8;

Токарная операция:

Установочная база - поверхность 0 - 2

Измерительная база - 9

Обрабатываем поверхности - 10, 6, 11;

Фрезерная операция:

Установочная база - поверхность 0 - 1

Измерительная база - 2

Обрабатываем поверхности - 12.

II.

Нормативная часть

1. Определение режимов резания и норм времени

a) Точение.

1. Для обработки поверхности воспользуемся проходным отогнутым резцом. Материал режущей части Р18. Так как резцом необходимо обработать сталь углеродистую качественную конструкционную сталь с нормальным содержанием марганца Сталь 45 ГОСТ 1050 - 74, НВ - 229,sв = 598 МПа. То значение углов геометрии токарного резца будут следующие:

a = 12°; j1 = 5 - 10°

g = 25° j = 45°

Н ´ В = 25 ´ 16 [5, с103, т.34]

2. Исходя из общего припуска и характера выполняемого перехода (чистового) определяем глубину резания, мм:

= (D - d)/ 2

где: D - диаметр обрабатываемой поверхности в мм;

d - диаметр обработанной поверхности в мм;

t = (40 - 36) / 2 = 2 мм;

3. Выбираем табличное значение подачи S.

S = 0,4 мм/об;

4. Исходя из оптимального времени работы инструмента без переточки, выбираем стойкость инструмента Т = 60 мин [5, с96, т32] и определяем допустимую для этой стойкости скорость резания, м/мин:

|

|

|

= (Сv * Кv) / (Т m * t хv * S Yv),

где Сv, m, xv, Yv, постоянная и показатели степени, соответственно: 56; 0,20; 0,15; 0,20; [10, с430 т22]

Кv - поправочный коэффициент,

Кv = Кmv * Кnv * Кuv * Кjv * Кj'v * Кrv * Кqv * Кov

где: Кmv - качество обрабатываемого материала, 1,36

Кnv - состояние поверхности заготовки, 0,9

Кuv - материал режущей части, 1

Кjv - коэффициент главного угла в плане, 1

Кj'v - коэффициент вспомогательного угла в плане, 0,94

Кrv - коэффициент радиуса при вершине, 1

Кqv - коэффициент поперечного сечения державки, 0,97

Кov - вид обработки, 1

Кmv = 0,6(75 / sв.р.) 1,25 = 0,6 * (75/ 42) 1,25 = 1,23

Кv = 1,23 * 0,9 * 1 * 1 * 0,94 * 1 * 0,97 * 1 = 1,016= (56 * 1,016) / (60 0,20 * 2 0,15 * 0,4 0,20) = 30,13 м/мин.

. Рассчитываем частоту вращения шпинделя по допустимой скорости резания, об/мин:

n = (1000V) / (DП)

где: V - скорость резания, 30,13 м/мин;- диаметр обрабатываемой поверхности, 40мм;

n = (1000 * 30,13) / (40 * 3,14) = 239,88 об/мин;

. Полученную расчетную частоту вращения корректируем по паспортным данным станка и рассчитываем действительную скорость резания Vд(об/мин):

Vд = (p * D * nд) /1000

где: nд - действительная частота вращения шпинделя (скорректированная по паспорту), 200 об/мин.

Vд = (3,14 * 40 * 200) / 1000 = 25,12 об/мин;

. Определяем требуемую мощность станка (кВт):

= (Pz * V) (60 * 102 h)

где: Pz - тангенциальная составляющая силы резания, кгс

Pz = Ср * t хр * Syp * Vnp* Кp

где: t - глубина резания, 1мм;

Ср - постоянная для данных условий резания, 300;

xp, yp, np - показатели степени составляющих силы резания, соответственно: 1; 0,75; -0,15; [10, т24]

Кp - поправочный коэффициент:

Кp = Кmp * Кjp* К g p * Кlр * Кгp

Кmp - учитывает обрабатываемый материал;

Кmp = (sв.р. / 75) np0.35 = (42 / 75)-0.15 0.35 = 1,030

Кjp, К g p, Кlр, Кгp - учитывают влияние геометрических параметров резца на составляющие силы резания, соответственно: 1; 1; 1; 1,04;

Кp = 1,030 * 1 * 1* 1 * 1,04 = 1,072

V - скорость резания, 30,13 м/мин; h - к.п.д. передач станка, 0,75;

|

|

|

= 300 * 11 * 0,40,75 * 30,13-0,15 * 1,07 = 96,87 кгс= (96,87 * 30,13) / (60 * 102 * 0,75) = 0,635 кВт

8. Определяем усилие подачи:

х = Ср * t хр * Syp * Vnp * Кp

где: Ср = 339; хp = 1;yp = 0,5;np = -0,4, [10, т24];

Кp = Кmp * Кjp* К g p * Кlр * Кгp

Кmp = (sв.р. / 75) np0.35 = (42 / 75)-0.4 0.35 = 1,08

Кjp = 1;

К g p = 1;

Кlр = 0,85;

Кгp = 1;

Кp = 1,08 * 1 * 1* 0,85 * 1= 0,92х = 339 * 11 * 0,40,5 * 30,13-0,4 * 0,92 = 50,51 кгс

Определяем радиальную составляющую силы резания:

у = Ср * t хр * Syp * Vnp * Кp

где: Ср = 243; хp = 0,9;yp = 0,6;np = -0,13, [10, т24];

Кp = Кmp * Кjp* К g p * Кlр * Кгp

Кmp = (sв.р. / 75) np0.35 = (42 / 75)-0.13 0.35 = 1,026

Кjp = 1;

К g p = 1;

Кlр = 1,25;

Кгp = 1,14

Кp = 1,026 * 1 * 1 * 1,25 * 1,14 = 1,46у = 243 * 10,9 * 0,40,6 * 30,13-0,13 * 1,46 = 71,28 кгс: Py: Px

,87: 71,28: 50,51

. Определяем основное время (мин):

То = (L * i) / (n * S)

где: L - длина прохода, 40мм [3, с44, т.47]

i - количество проходов, 1

n - частота вращения шпинделя, 1250 об/мин;

S - подача, 0,4 мм/об;

То = (40 * 1) / (1250 * 0,4) = 0,08 мин;

. Вспомогательное время определяем по справочнику - мин; [9, с275]

Продольное точение и растачивание - 0,42

Твсп = 4,5 мин.

б) Сверление.

1. Материал режущей части инструмента - Р18, [5, с.145], тип - сверло спиральное Æ 24. геометрия сверла:

a = 12°; w = 40-60°;= 1,5 мм; l = 3мм; l1 = 1,5 мм;

2. Исходя, из диаметра просверливаемого отверстия и характера выполняемого перехода назначаем количество проходов - 1 и определяем глубину резания:

t = 0,5D

где: D - диаметр просверливаемого отверстия, 16мм;

t = 0,5 * 24 = 10 мм

3. Выбираем максимальную допустимую подачу:

S = 0,1 мм/об [5, с.224, т.63]

Принятую подачу проверяем по осевой силе, допускаемой прочностью станка. Для этого определяем осевую силу:

Р0 = Ср * Dqp * Syp * Kр

где: Ср, qp, ур - постоянная и показатели степени, соответственно: 37,5; 1; 0,7; [10, т32];

Кp = Кmp - поправочный коэффициент, 0,92

Р0 = 37,5 * 201 * 0,10,7 * 0,92 = 178,92 кгс

Р0 < Р0 max.

,92 < 300

4. Назначаем период стойкости сверла: Т = 25 мин, [5, с.97, т.32]

5. Определяем скорость резания:

V = [(Cv * Dqp) / (Tm * txv * SYv)] * Кv

где: Cv, qp, m, xv, Yv - постоянная и показатели степени, соответственно: 7; 0,4; 0,2; 0; 0,7; [10, т32];

Кv = Кmv * Кuv * Кlv - общий поправочный коэффициент.

Кmv - коэффициент на качество обрабатываемого материала,

Кmv = Cm * (75 / sв)nv = 0,6 * (75 / 75) 0,9 = 0,6

Кuv - коэффициент на инструментальный материал, 0,3;

Кlv - коэффициент, учитывающий глубину просверливаемого отверстия, 1;

|

|

|

Кv = 0,6 * 0,3 * 1 = 0,18

V = [(7 * 200,4 ) / (250,2 * 100 * 0,10,7)] * 0,18 = 19,79 м/мин

. Рассчитываем частоту вращения шпинделя, соответствующую найденной скорости резания об/мин:

= (1000 * V) / (p * D)

где: n = (1000 * 19,79) / 3,14 * 24 = 393,90 об/мин.д = 400 об/мин.

. Определяем действительную скорость резания м/мин:

= (p * D * nд) / 1000= (3,14 * 24 * 400) / 1000 = 20,096 м/мин.

8. Рассчитываем крутящий момент от сил сопротивления резанию при сверлении, кгс/м:

= Cm * Dqm * SYm * Kр

Cm, qm, Ym - постоянная и показатели степени, соответственно: 0,0345; 2; 0,8; [10, т32];

Кp = Кmp - поправочный коэффициент, 0,92

= 0,0345 * 242 * 0,10,8 * 0,92 = 1,28

9. Определяем мощность, затрачиваемую на резание:

Nрез = (M * nд) / 975

Nрез = (M * nд) / 975 = 0,52 кВт.

9. Проверяем достаточность мощности привода станка.

Nшп = Nэ * h

Nэ - мощность электродвигателя станка, 10 кВт

h - к.п.д. станка, 0,75

шп = 10 * 0,75 = 7,5 кВт.

11. Определяем основное и машинное время:

о = L / (nд * S)

- общая длина прохода сверла, 173 мм

Tо = 173 / (400 * 0,4) = 0,25 мин

. Определяем вспомогательное время, связанное с переходом:

Твсп = 1,8 мин.

в) фрезерование

1. Выбираем геометрические параметры концевой фрезы g = 5°; a = 17°; w = 15-25°;

Диаметр фрезы D = 12 мм, длина фрезы L = 190 мм.

Число зубьев фрезы z = 6,

Материал режущей части Р18 по ГОСТу 4543-71

2. Назначаем количество проходов 1, Тогда глубина резания t = 12 мм,

3. Назначаем подачу на 1 зуб фрезы Sz = 0,08 мм/зуб,

Минутная подача зависит от частоты вращения режущего инструмента и вычисляется по формуле:

= Sz * z * n,

где: Sm - минутная подача, мм/мин,

Sz - подача на один зуб фрезы, мм/зуб,

n - частота вращения фрезы об/мин

= 0,08 * 6 * 180 = 84,4 мм/мин,

Согласно паспортным данным станка 6811Р уточняется и корректируется значение минутной подачи Sm, принимаем Sm =80 мм\мин.

4. Скорость резания допускаемая режущими свойствами фрезы определяется по эмпирической формуле:

V = [(Cv * Dqp) / (Tm * txv * SYv * В * Z)] * Кv

где: Cv - коэффициент. учитывающий характеризующий обрабатываемый материал и условии обработки;

D - диаметр фрезы, - глубина резания,

T - стойкость фрезы,

В - ширина фрезерной поверхности,

|

|

|

Z - число зубьев,

Кv = Кmv * Кuv * Кlv - общий поправочный коэффициент.

Кmv - коэффициент на качество обрабатываемого материала,

Кuv - коэффициент на инструментальный материал;

Кlv - коэффициент, учитывающий глубину просверливаемого отверстия;

Кv = 0,6 * 0,3 * 1 = 0,18

V = 23, 79 м/мин

Частота вращения шпинделя соответствует найденной скорости резания и определяется по формуле:

n = (1000 * V) / (p * D),

где D - диаметр фрезы,

n = 1000 * 23,79/ 3.14 * 12 + 189,4 об/мин

Корректируя частоту вращения шпинделя по паспортным данным станка 6811Р. принимаем действительную скорость вращения 180 об/мин

Находим действительную скорость резания

= (p * D * nд) / 1000= 3.14 * 12 * 180 / 1000 = 22,6 м/мин

5. Рассчитываем силу резания при фрезеровании по формуле:

Рz = [Ср * txv * S0yp * В * Z/ n * Dqp ] * Kр

Рz = 682,7 кГс

Сравним с Рzдоп = 1200 кГС

,7< 1200

6. Определяем мощность, затрачиваемую на резание:

Nрез = Рz * Vк / 60 * 120

Nрез = 682,7 * 23,79 / 60 * 120 = 2,25 кВТ

Возможность обработки при данных режимах резания, определяется из условия:

рез £ Nэф.

где Nэф - эффективная мощность на шпинделе станка

Nэф = Nэ * h,

где: Nэ - мощность электродвигателя привода главного движения станка, h - кпд станка

Nэф = 5,5 * 0,75 = 4,125 кВт

Nрез = 2,25 кВт.< Nэф = 4,125 кВт - условие выполняется

6. Основное время при фрезеровании определяется по формуле:

Tо = (L / Sм) * i

где: L - общая длина прохода фреза, 12 мм, Sм = 80 мм/мин, i = 1

о = (12 / 80)* 1 = 0,15 мин

. Определяем вспомогательное время, связанное с переходом: Твсп = 1,8 мин.

2. Расчет резцов на прочность и жесткость

Мизг < Ммах.изг.

Мизг - действующий изгибающий момент;

Ммах. изг. - максимальный изгибающий момент, допускаемый сечением державки резца;

Мизг = Pz * l

Мизг = [su]* W

Pz - сила резания, 75,61 кгс- вылет резца, (1 - 2,5)Н = 1,56 * 16 = 25 мм

[su] - допускаемое напряжение на изгиб материала державки, 1100кгс/см2 или 11кгс/мм2- момент сопротивления сечения державки резца, мм3

* l = [su]* W

где W = (В *Н2) / 6= (16 * 252) / 6 = 1666,6мм3

Рассчитываем ширину резца прямоугольного сечения:

В = (6 * Pz * l) / (2,56 * [su])

В = (6 * 96,87 * 25*2,5) / 2,56 * 11 = 8,02мм

Нагрузка допускаемая прочностью резца:

Pzдоп. = (В * Н2 * [su]) / (6 * l)

Pzдоп. = (16 * 252 * 11) / (6 * 25) = 733,3 кгс

Максимальная нагрузка, допустимая жесткостью резца:

Pzдоп.жост. = (3 * f *E *J) / l3

- допустимая стрела прогиба резца, 0,05мм;- модуль упругости резца,20000 кгс/мм2;- момент инерции сечения державки, J=(BH3) / 12 = 20833,3 мм4;- вылет резца, 40 мм;

Pzдоп.жост. = (3 * 0,05 *20000 *20833,3) / 403 = 976,56 кгс

Pzдоп. > Pz < Pzдоп.жост

,3 > 96,87 < 976,56

Тосн - 4,51 мин.= 1000 * V / DП

1. n = 1000 * 114 / 40 * 3,14 = 955,4 об/мин, действительная частота вращения шпинделя nд = 800 об/мин;

|

|

|

2. n = 1000 * 89 / 36 * 3,14 = 745,8 об/мин, действительная частота вращения шпинделя nд = 800 об/мин;

. n = 1000 * 89 / 32 * 3,14 = 787,33 об/мин, действительная частота вращения шпинделя nд = 800 об/мин;

. n = 1000 * 20,3 / 20 * 3,14 = 404,06 об/мин, действительная частота вращения шпинделя nд = 400 об/мин;

. n = 1000 * 97 / 32 * 3,14 = 1471 об/мин, действительная частота вращения шпинделя nд = 1250 об/мин;

. n = 1000 * 114 / 40 * 3,14 = 907,64 об/мин, действительная частота вращения шпинделя nд = 1000 об/мин;

.

. n = 1000 * 89 / 32 * 3,14 = 745,8 об/мин, действительная частота вращения шпинделя nд = 800 об/мин;

. n = 1000 * 114 / 32 * 3,14 = 955,4 об/мин, действительная частота вращения шпинделя nд = 800 об/мин;

. n = 1000 * 89 / 32 * 3,14 = 787,3 об/мин, действительная частота вращения шпинделя nд = 800 об/мин;

. n = 1000 * 23,79/ 3.14 * 12 + 189,4 об/мин, действительная скорость вращения 180 об/мин

| № перехода | t, мм. | S мм/об | V м/мин. | n об/мин | Tосн мин. |

| 1 | - | - | - | - | - |

| 2 | 0,6 | 0,2 | 114 | 800 | 0,05 |

| 3 | 1,5 | 0,35 | 89 | 800 | 0,8 |

| 4 | 1,5 | 0,35 | 89 | 800 | 0,8 |

| 5 | 0,5 | 0,15 | 20,3 | 400 | 0,26 |

| 6 | 0,5 | 0,25 | 97 | 1250 | 0,05 |

| 7 | 0,7 | 0,12 | 114 | 1000 | 0,15 |

| 8 | - | - | - | - | - |

| 9 | 1,5 | 0,35 | 89 | 800 | 0,8 |

| 10 | 0,6 | 0,2 | 114 | 800 | 0,05 |

| 11 | 1 | 0,35 | 89 | 800 | 0,8 |

| 12 | - | - | - | - | - |

| 13 | 2,75 | 0,44 | 22,6 | 180 | 5,1 |

3. Определение основного времени

Основное время Т0 суммируется как основное время определенное для каждого отдельного перехода во всех операциях.

Т0 токарное - 3,05 мин.

Т0 сверлильное - 0,26 мин.

Т0 фрезерное - 5,1 мин.

Общее основное время - 8,41 мин. [9, с275]

4. Определение вспомогательного времени

Общее вспомогательное время - 8,41 мин.

Продольное точение - 0,42 мин.

Поперечное точение - 0,36 мин.

Отрезка заготовки - 0,11 мин.

Обточка фасок - 0,22 мин.

Сверление - 0,16 мин.

Изменить частоту вращения шпинделя 0,08 мин.

Изменить величину или направление подачи - 0,06 мин.

Сменить резец - 0,07 мин.

Установить и снять инструмент - резец (проходной подрезной, расточной, отрезной) 0,5 мин, сверло 0,12 мин, фрезу 0,5 мин.

Время связанное с переходом 1,8 мин.

Время на промеры - 0,10 мин.[9, 265]

Твсп. = 8,41 + 0,42 *4 +0,36 * 2 + 0,11 + 0,22 + 0,16 + 0,08 * 6 + 0,07 * 6 + 0,12 + 0,5 + 0,5 *6 + 1,8 + 0,10 = 17,78 мин.

5. Определение времени на обслуживание рабочего времени, отдых на естественные надобности

Топер. = То + Твсп.

Топр. = 17,78 * 4% = 0,7112 мин.[9, с263]

6. Определение норм штучного времени

Норму штучного времени на операцию подсчитываем по формуле:

Тшт = То + Твсп + Тобсл. + Тп

Тшт = 8,41 + 17,78 + 0,7112 + 0,348 = 27,25 мин.

7. Определение подготовительно-заключительного времени

Всего: 28 мин.

8. Определение штучно-калькуляционного времени

Тш.к. - штучно-калькуляционное временя, это техническая норма времени на изготовление одной детали:

Тш.к. = (Тшт. + Тп.з.) / nш

nш - количество штук деталей в партии запуска

nш = (Д * t) / Ф

Д - годовая программа 300 штук;- запас деталей на складе выраженный в днях 5;

Ф - число рабочих дней в году - 262;

nш = (300 * 5) / 262 = 6 штук деталей в партии запуска.

Тш.к. = (27,25 + 28) /6 = 9,25 мин.

III. Экономическая часть

|

|

|