|

Аппаратура для выщелачивания.

|

|

|

|

При выщелачивании обычно используют два типа реакторов: чаны с пневматическим перемешиванием (пачуки или пневматические агитаторы) и с механическим перемешиванием (механические агитаторы).

Пачуки конструктивно проще, чем механические агитаторы, но их недостаток состоит в том, что барботируемый воздух охлаждает пульпу и создает в ней окислительные условия, а это часто нежелательно, поскольку, во первых, охлаждение ухудшает отстой пульп с повышенным содёржанием растворимых железа и SiO2, и, во-вторых, для цементационной очистки раствора цинковой пылью окислительные условия ухудшают ее показатели. Следовательно, при выщелачивании огарка пачуки приемлемы для сырья, которое дает хорошо разделяющиеся пульпы, т.е. пригодно для двустадийного непрерывного выщелачивания. Кроме того, пачуки благоприятны для окисления Fe2+· aq при нейтральном выщелачивании. Механические агитаторы выгодно отличаются от пачуков теплосбережением в пульпе и более удобным для регулирования массообмена в пульпе механическим перемешиванием. Это обусловливает применение механических агитаторов как в периодическом одностадийном, так и в непрерывном двустадийном выщелачивании.

Пачук (рис. 5) имеет цилиндрический корпус с коническим дном, выполненный из дерева или листовой стали и футерованный изнутри листовым свинцом или кислотоупорным кирпичом с подслоем из полиизобутилена. По центру пачука установлена вертикальная труба из нержавеющей стали. Через трубу снизу пропускают сжатый воздух (0,18-0,20 МПа) и создают аэролифт пульпы, т.е. подъем с пузырьками воздуха по трубе, в которую снизу втягивается пульпа. Таким образом, создается интенсивная циркуляция пульпы в пачуке. В верхней части корпуса имеются отверстия для желобов, по которым подается в пачук и выпускается из него пульпа. В верхней части аэролифтной трубы установлен поворотный лоток, направляющий поток из аэролифта к выпускному лотку (по прямой или под углом к поступающему в пачук потоку пульпы). В центре конусного дна под трубой аэролифта введена труба для подачи сжатого воздуха. В нижней части пачука расположена выпускная труба для выпуска пульпы из пачука для выполнения в нем ремонтных работ. Сверху пачук закрыт крышкой в целях безопасности обслуживающего персонала. Емкость пачуков обычно составляет 40-100 м3, диаметр 3-4 м, высота 6-9 м, труба-аэролифт имеет диаметр 300-400 мм.

|

|

|

Механические агитаторы (рис. 6) имеют стальной цилиндрический корпус с полукруглым дном. Изнутри агитатор футерован кислотостойким кирпичом на специальной мастике с подслоем из полиизобутилена. Устройство для перемешивания состоит из привода с пропеллерной мешалкой и диффузором, выполненных из коррозионно- и абразивностойких сталей (иногда гуммированные резиной). Диффузор способствует интенсивному перемешиванию. В нем имеются окна для распределения циркуляционных потоков пульпы. Привод мешалки позволяет менять число оборотов мешалки (60-150 об/мин). Емкость агитаторов 60-100 м3, максимальной емкости соответствуют высота 4,6 м и диаметр 6,2 м. При необходимости поддерживать температуру пульпы выше 60°С механический агитатор снабжают змеевиками из кислотостойкой стали, через которые пропускают пар. Огарок и отработанный электролит загружают в агитатор, сверху, а пульпу выпускают через отверстие в дне (для прочистки при забивании отверстия твердой частью пульпы к нему подведен сжатый воздух).

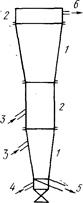

В последнее время для выщелачивания с неполным растворением цинка Гинцветметом и МИСИСом (А.И.Буровой, З.Г.Салихов и др.) предложен реактор кипящего слоя, который используется в промышленном масштабе на одном из отечественных цинковых заводов. Этот реактор (рис. 7) представляет собой трубу переменного сечения, увеличивающегося по высоте при соотношении максимального диаметра сечения к высоте D/H = 1/2,5. Исходный раствор подают под напором снизу, а твердый материал - сверху или в среднюю часть реактора; пульпу выгружают через сливной порог в верхней части реактора. В реакторе понижение кислотности раствора по высоте соответствует повышению дисперсности твердого. Противоток и классификация материала по дисперсности в соответствии с кислотностью раствора (более крупные и "упорные" фракции попадают в зону растворов повышенной кислотности) обеспечивают высокую удельную производительность агрегата (при кислом выщелачивании она в 18 раз превышает удельную производительность агитатора равного объема). Промышленный реактор КС имеет высоту 6,5 м и максимальный диаметр (в верхней части) 2,5 м.

|

|

|

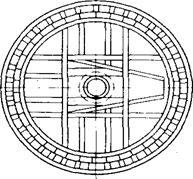

Вид сверху

|

Рис. 6. Механический агитатор:

1 – корпус агитатора; 2 – пропеллерная мешалка; 3 – загрузочное отверстие для огарка

Рис. 7. Схематическое устройство реактора для кислого выщелачивания в

кипящем слое:

1 - конические части корпуса; 2 - цилиндрические части корпуса; 3-отверстия для сгущенной нейтральной пульпы; 4 - отверстие для подачи отработанного электролита; 5 - отверстие для выпуска пульпы выщелоченного материала; б - отверстие для слива полученного раствора

|

|

|