|

Дата утверждения: 13 мая 2015 года, протокол № 12

|

|

|

|

Вопросы к экзамену по курсу «Планирование на предприятии транспорта»

1. Методика составления плана грузовых перевозок.

Объем перевозок и грузооборот, которые надлежит выполнить в соответствии с заключенными договорами, сопоставляют с величиной провозной возможности парка в целом и по отдельным группам подвижного состава. Провозная возможность зависит от грузоподъемности и среднесписочного количества автомобилей, технико-эксплуатационных показателей их использования и устанавливается при разработке производственной программы по эксплуатации грузовых автомобилей.

Расчет производственной программы включает следующие этапы:

1. Определение среднесписочного количества автомобилей,

общей грузоподъемности автопарка и автодней пребывания в хозяйстве; эти показатели характеризуют производственную базу АТП.

2. Установление средней величины технико-эксплуатационных показателей по отчетным данным за прошедший период. На основании анализа работы предприятия за предыдущий год и изучения методов работы передовых водителей выявляются резервы улучшения технико-эксплуатационных показателей.

Эти резервы учитываются при определении величины технико-эксплуатационных показателей на планируемый год.

3. Определение показателей производительности автомобилей. Установленная таким образом провозная способность парка

автомобилей сопоставляется с реальным спросом на рынке транспортных услуг.

Возможны следующие варианты сопоставления:

1) спрос на перевозки равен провозной способности парка;

2) провозная возможность парка превышает выявленный спрос на перевозки. В этом случае необходимо изыскать дополнительные объемы перевозок, увеличить парк автомобилей, сдаваемых в аренду;

|

|

|

3) спрос на перевозки превышает планируемую величину провозной возможности парка. В такой ситуации нужно увеличить провозную способность, в первую очередь, за счет улучшения технико-эксплуатационных показателей.

2. План по эксплуатации подвижного состава.

План по эксплуатации автотранспортных средств включает в себя определение следующих объемных показателей производственной программы:

· годовая производительность единицы подвижного состава;

· общая грузоподъемность / вместимость парка автомобилей;

· автомобиле-дни нахождения подвижного состава в АТП;

· автомобиле-дни нахождения автомобилей в эксплуатации;

· автомобиле-часы в наряде;

· автомобиле-часы в движении;

· общий пробег подвижного состава;

· пробег с грузом / с пассажирами / платный;

· объем перевозок;

· грузооборот / пассажирооборот.

Показатели плана эксплуатации автомобилей рассчитываются по маркам подвижного состава и в целом по АТП в следующей последовательности.

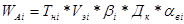

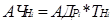

1. Определяется годовая производительность единицы подвижного состава:

.

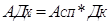

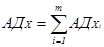

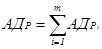

3. Рассчитываются автомобиле-дни нахождения подвижного состава на предприятии (в хозяйстве, АДх):

. Рассчитываются автомобиле-дни нахождения подвижного состава в эксплуатации (работе), АДр:

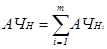

5. Определяются автомобиле-часы в наряде, Ачн:

. Рассчитывается общий пробег подвижного состава, L:

6. Определяется платный пробег Lг:

. Рассчитывается пассажирооборот Pj:

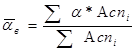

Рассчитывается средний уровень технико-эксплуатационных показателей АТП, таких как:

средний по парку коэффициент выпуска автомобилей;

средний по парку коэффициент использования пробега;

среднее по парку время в наряде;

Годовой план эксплуатации и ремонта машин составляется на календарный год и представляется на утверждение в вышестоящие организации к 1 декабря предпланового года в 2-х экземплярах.

|

|

|

После утверждения плана один экземпляр остается в вышестоящей организации для составления сводного годового плана эксплуатации и ремонта машин, а другой высылается в организацию, представившую план, для руководства и исполнения.

Исходными данными для разработки плана являются:

· данные о наличии и техническом состоянии машин;

· данные по ресурсам до очередного ремонта по номерам машин;

· расчет потребности в машинах для обеспечения производственно-хозяйственной деятельности;

· расчет потребности в техническом обслуживании машин;

· данные о возможностях по техническому обслуживанию и ремонту машин (наличие авторемонтных мастерских, специалистов и пр.).

План должен отвечать следующим основным требованиям:

· выход машин в ремонт в течение года должен быть равномерным (ступенчатым). Коэффициент технической готовности не должен быть ниже установленных требований;

· потребности в техническом обслуживании и ремонте машин должны соответствовать возможностям производственно-технической базы учреждений культуры.

Годовой план эксплуатации и ремонта составляется лицом, ответственным за эксплуатацию автомобильной техники (заместитель директора, главный инженер, механик и т.д.), а там, где они не предусмотрены штатным расписанием, - лично руководителем учреждения.

План составляется по каждой машине на всю технику, имеющуюся в учреждении.

Сводный годовой план эксплуатации и ремонта машин разрабатывается на основании данных годовых планов, представляемых подчиненными организациями культуры. В сводный годовой план включается автомобильная техника всех организаций, подчиненных министерствам культуры автономных республик, управлениям культуры край (обл.) исполкомов, главным управлениям культуры Мосгорисполкома, Ленгорисполкома и Мособлисполкома).

План утверждается руководителями (или их заместителями) указанных министерств или управлений и служит основанием для определения потребности в ремонтах техники, запасных частях, горючем, смазочных и других эксплуатационных материалах, шинах, а также для планирования денежных средств на их оплату.

|

|

|

План составляется в 2-х экземплярах и представляется на утверждение к 25 декабря предпланового года. После утверждения один экземпляр остается в делах министерства (управления), а другой направляется в Министерство культуры РСФСР.

Месячный план, эксплуатации и ремонта машин разрабатывается за пять дней до начала планируемого периода. План составляется в одном экземпляре, подписывается механиком (старшим водителем) и утверждается главным инженером (заместителем руководителя учреждения культуры).

Исходными данными для составления месячного плана эксплуатации и ремонта машин являются:

· годовой план эксплуатации и ремонта машин; указания руководителя учреждения культуры по обеспечению мероприятий, проводимых в учреждении в планируемый месяц;

· расчет-заявки на машины, составляемые должностными лицами;

· план-график технического обслуживания и ремонта машин и др.

Наряд на использование машин составляется накануне дня выхода машин из парка (территории стоянки машин), подписывается должностными лицами в зависимости от штатной структуры учреждения культуры и утверждается его руководителем.

Утвержденный наряд служит основанием для выписки путевых листов. Основанием для составления наряда являются месячный план эксплуатации и ремонта машин, расчет-заявки на выделение автотранспорта и распоряжения руководителя учреждения культуры или его заместителя (главного инженера).

3. Выбор типа подвижного состава: основные факторы и этапы выбора

В настоящее время, как правило, каждое автотранспортное предприятие осуществляет перевозку широкой номенклатуры грузов, по разным маршрутам (при различной длине ездки с грузом), по дорогам различной категории и состояния (различная техническая скорость), при широком диапазоне изменения времени простая под погрузочно-разгрузочными работами и использования пробега.

Определенное сочетание условий организации перевозок требует использования определенной модели подвижного состава, которая могла бы обеспечивать максимальную производительность и минимальную себестоимость перевозок. Многомарочность парка подвижного состава АТП повышает эффективность перевозочного процесса, одновременно приводит к усложнению и удорожанию содержание, техническое обслуживание и текущий ремонт автомобилей.

|

|

|

Учитывая, что подвижной состав АТП состоит из суммы подвижного состава перевозочных комплексов, входящих в АТП, а последние организуются не случайно, а с определенной целью для перевозок определенных грузов в конкретных условиях, подвижной состав должен отвечать этим условиям.

При выборе типа подвижного состава необходимо руководствоваться тем, чтобы подвижной состав автомобильного транспорта в наибольшей степени соответствовал:

· природно-климатическим условиям;

· характеру и структуре грузопотока;

· объемному весу и партионности груза;

· дорожным условиям;

· обеспечению максимальной скорости и безопасности движения;

· обеспечению минимальных затрат, связанных с перевозкой грузов.

Основным фактором, обусловливающим грузоподъемность транспортных средств, является масса перевозимого груза и размеры единовременных отправок.

На рис. 4.21 приведена схема выбора подвижного состава. Грузоподъемность является одним из основных параметров автомобиля. Однако она не всегда выражает действительное количество груза, которое может быть перевезено на данном автомобиле. Это количество зависит от объемной массы груза, внутренних размеров кузова и характеристики погрузочных средств. Поэтому для оценки использования грузовместимости автомобиля необходимо определить удельную объемную грузоподъемность и коэффициент грузовместимости.

Выбранная, таким образом, размерная группа автомобилей по грузоподъемности должна быть проверена на их соответствие дорожным условиям (по предельно допустимой осевой нагрузке от одиночной, наиболее нагруженной оси). Окончательная модель подвижного состава определяется на основе экономических расчетов.

Например, при перевозке массовых навалочных грузов рациональная грузоподъемность подвижного состава может быть определена из условия обеспечения минимальных затрат на транспортирование и выполнение погрузочных работ. Алгоритм выбора погрузочных механизмов и подвижного состава приведен на рис. 4.22.

Окончательный выбор числа погрузочных механизмов и подвижного состава производится по критерию минимума потерь, связанных с простоями подвижного состава и погрузочных средств.

4. Выбор специализированного подвижного состава

Автомобильный транспорт имеет самое различное предназначение от основного – перемещение грузов и людей, до выполнения узкоспециальных задач, обеспечиваемых специализированным подвижным составом. При этом используются базовые модели с дополнительными приспособлениями, а также шасси с установленным на нем оборудованием. Установка оборудования должна быть увязана с возможностями шасси. В первую очередь это – грузоподъемность и мощность силовой установки.

|

|

|

Использование специализированного подвижного состава позволяет значительно упростить, а иногда и является единственной возможностью выполнить работы самого широкого диапазона. К таким работам можно отнести транспортирование грузов с любыми требованиями к условиям погрузки-выгрузки и сохранности в пути следования, обслуживание производственных и технологических процессов строительства и др.

Специализированный автомобильный транспорт – одно из звеньев комплексной механизации функционирования различных объектов и систем.

Знание устройства и правильного использования специализированного подвижного состава позволит упростить и удешевить перемещение грузов и выполнение специальных работ.

Специализированный подвижный состав (СПС) – транспортные средства, предназначенные для перевозки специальных грузов или оборудованные специальными погрузочными (разгрузочными) устройствами, позволяющими (облегчающими) погрузку-выгрузку таких грузов.

Специализированное транспортное средство представляет собой автомобиль или автопоезд в составе автомобиля-тягача и прицепа (прицепов) или полуприцепа.

Анализ грузов, перевозка которых обычными транспортными средствами затруднена или невозможна, позволяет определить рациональную структуру парка СПС.

Все грузы, перевозимые СПС, сгруппированы в пять групп, по параметрам:

– физические свойства;

– химические свойства;

– биологические свойства;

– масса;

– объем;

– размеры;

– способы погрузки или выгрузки;

– способы хранения;

– санитарные требования.

Рассмотрим деление грузов по группам.

1 группа включает грузы:

– длинномерные (трубы, лес, колонны и др.);

– объемные и крупногабаритные (будки-бытовки, киоски торговые и т. д.);

– штучные (легковые автомобили погрузчики и др.).

При перевозке грузов первой группы необходимо предохранять их от поломок, разрушения поверхностей и перемещения на транспортном средстве при движении.

В зависимости от характера груза необходимо учитывать ориентацию груза по вертикали, опору на поверхность или же только на определенные точки и возможность опирания друг на друга.

Подвижный состав должен иметь платформу без бортов со сплошным основанием или раздвижную, оборудованную специальными устройствами захвата, крепления или удержания.

Грузы II группы в основном сыпучие или навалочные. Условно их делят на три подгруппы:

– обычные сыпучие (грунт, инертные материалы и др.), сохраняющие свои физические свойства при перевозке без дополнительных условий;

– сыпучие, требующие защиты от атмосферных осадков (мел, цемент);

– полужидкие или вязкие, требующие особых условий перевозки.

Например, товарный бетон или раствор требует перемешивания для предупреждения расслаивания или затвердевания, а также подогрева при низких температурах.

Грузы III группы также делят на три подгруппы:

– продовольственные товары (бакалейные, кондитерские, кулинарные и др.);

– промышленные товары (аппараты и инструменты, мебель и др.);

– сырье для легкой и пищевой промышленности (волокно, пряжа, мука, сахар и др.). Здесь наиболее сложна перевозка скоропортящихся продуктов (мясопродукты, молочные и кулинарные продукты и др.).

Грузы IV группы подразделяют на две подгруппы:

– жидкие (наливные);

– порошкообразные.

Жидкие могут быть огнеопасны и коррозионны (нефтепродукты, кислоты и др.) или подвержены вспениванию (молоко, пиво). При перевозке грузов этой подгруппы необходима изоляция от атмосферы, герметизация емкостей, охлаждение или обогрев, предупреждение взбалтывания и гидравлических ударов, контроль состояния груза.

Порошкообразные грузы, как правило, гигроскопичны, а увлажнение способствует забиванию затворов и труб. Кроме того, эти грузы подвержены сильному слеживанию и образованию сводов. Транспортирование в открытых кузовах приводит к большим потерям при возмущениях встречного потока воздуха. Большинство этих грузов вредны для человека, поэтому необходима, тщательная герметизация при перевозке и погрузке-выгрузке.

Грузы V группы – это крупноразмерные изделия (витринное стекло, железобетонные конструкции, кабель), подлежащие перевозке в вертикальном положении.

Перевозка перечисленных грузов предопределила разработку специальных транспортных средств, обеспечивающих сохранность грузов и безопасность перевозок.

Для постоянной эксплуатации в сложных дорожных условиях применяют автомобили повышенной проходимости, а прицепы и полуприцепы с ведущими ("активными") осями.

Для междугородных перевозок созданы специализированные магистральные автопоезда большой грузоподъемности (контейнеровозы, рефрижераторы и др.).

По сравнению с обычными автомобилями СПС имеет преимущества:

– выше коэффициент использования грузоподъемности;

– лучшая сохранность грузов при перевозке;

– выше механизация при погрузке и выгрузке грузов;

– возможность перевозки специфических грузов (жидких, тяжеловесных, длинномерных и др.);

– снижение затрат на тару упаковку грузов (фургоны);

– повышение безопасности и улучшение санитарно-гигиенических условий перевозок.

Но есть и недостатки у СПС:

– большая стоимость изготовления;

– снижение грузоподъемности по сравнению с базовыми моделями;

– выше трудоемкость обслуживания;

– невозможность избежания в ряде случаев обратных порожних пробегов.

Несмотря на эти недостатки, большой экономический эффект перевозки специализированных грузов определяет не только сохранение, но и развитие парка СПС.

Для постоянной эксплуатации в сложных дорожных условиях применяют автомобили повышенной проходимости, а прицепы и полуприцепы с ведущими ("активными") осями.

Для междугородных перевозок созданы специализированные магистральные автопоезда большой грузоподъемности (контейнеровозы, рефрижераторы и др.).

По сравнению с обычными автомобилями СПС имеет преимущества:

– выше коэффициент использования грузоподъемности;

– лучшая сохранность грузов при перевозке;

– выше механизация при погрузке и выгрузке грузов;

– возможность перевозки специфических грузов (жидких, тяжеловесных, длинномерных и др.);

– снижение затрат на тару упаковку грузов (фургоны);

– повышение безопасности и улучшение санитарно-гигиенических условий перевозок.

Но есть и недостатки у СПС:

– большая стоимость изготовления;

– снижение грузоподъемности по сравнению с базовыми моделями;

– выше трудоемкость обслуживания;

– невозможность избежания в ряде случаев обратных порожних пробегов.

Несмотря на эти недостатки, большой экономический эффект перевозки специализированных грузов определяет не только сохранение, но и развитие парка СПС.

5. Объемно-массовые характеристики грузов

К объемно-массовым характеристикам грузов относятся линейные размеры, масса, объем грузового места и ряд производных показателей. Линейные размеры отдельного грузового места характеризуются длиной Lм шириной Bм высотой Нм, диаметром dm и выражаются в миллиметрах (мм). Линейные размеры грузов используются для расчетов загрузки судна, вагонов, выбора средств механизации перегрузочных работ и решения ряда других эксплуатационных вопросов. Более подробнее можно узнать обратившись в любые транспортно-логистические компании вашего региона.

Масса грузового места для всех видов транспорта определяется в килограммах или тоннах. Масса груза является исходной характеристикой при решении всех задач по приему и сдаче грузов в порту, по загрузке подвижного состава, обеспечению сохранности грузов и безопасности мореплавания. Масса грузового места определяется по показателю «брутто» и устанавливается ГОСТами для каждого наименования груза.

Объем груза определяется в кубических метрах. Учет жидких грузов при погрузке, хранении и выгрузке ведется в единицах массы. Это объясняется тем, что жидкие грузы под воздействием температуры меняют объем и поэтому учет их по объему может дать большие погрешности. Объем лесных грузов выражается в специальных единицах — плотной мере или в складской мере и в других единицах.

В настоящее время во всех отраслях науки, техники, народного хозяйства применяется универсальная система единиц СИ (по первым буквам слов SystemeInternational), принятая в 1960 г. XI Генеральной конференцией по мерам и весам. В морской практике ряда стран используются единицы величин, не входящие в СИ. Ниже приведены соотношения некоторых из них а единицах СИ.

Помимо перечисленных общих характеристик, навалочные, генеральные и жидкие грузы имеют некоторые специфические объемно-массовые характеристики.

Удельный объем и удельный погрузочный объем.

Габаритный объем отдельного грузового места (Vм) определяется как произведение его геометрических размеров (длины Lм ширины Bм высоты Нм) с учетом всех выступающих частей тары (планок, накладок и т. п.).

Удельным объемом груза (м3/т) называется объем единицы массы груза, определяемый как отношение суммы габаритных объемов грузовых мест к их суммарной массе брутто.

При расчете, объема штабеля, сформированного из совокупности грузовых мест с характеристикой Vw следует учитывать зазоры, образующиеся между отдельными грузовыми местами. Приращение объема штабеля в результате неизбежной неплотности укладки груза определяется коэффициентом укладки

Коэффициенты укладки зависят от формы и размеров отдельных грузовых мест, плотности и способа укладки. Например, для киповых и ящичных грузов Ку= 1,14-1,3.

При погрузке груза на судно следует учитывать характеристику как самого груза, так и грузового помещения. В этом случае вводится понятие удельного погрузочного объема, характеризующего объем, который занимает груз массой 1 т в грузовом помещении. Для уточнения удельного погрузочного объема в условиях грузового помещения вводится коэффициент трюмной укладки.

Коэффициент трюмной укладки зависит от кратности грузовых помещений и груза, плотности укладки, формы и размеров грузовых мест и других технологических факторов.

Плотностью вещества (р) называется его масса в единице объема (кг/м3, т/м3). Под относительной плотностью (ро) понимают отношение плотности данного вещества (р) к плотности стандартного вещества (рСт), т. е, некоторого вещества при определенных физических условиях. В качестве стандартного вещества для жидкостей принимается вода. В СССР стандартной плотностью воды принята ее плотность при t=4°С равная 1000 кг/м3/

Показатель плотности определяется как для жидких, так ц для твердых веществ. Для жидких грузов показатель плотности (р) определяется ареометром и пикнометром и используется для определения массы жидкого (Q) груза по его объему.

Плотность навалочных грузов (насыпная масса) определяется как отношение массы груза (М) к его объему (Vn), кг/м3:

Удельным погрузочным объемом навалочного груза (Vн) называют объем груза массой 1 т в естественном состоянии. Удельный погрузочный объем является величиной, обратной насыпной массе груза (м3/кг, м3/т), и служит исходной характеристикой для выбора средств комплексной механизации перегрузки груза и условий транспортирования.

Для определения грузовой массы используют несколько методов. Это может быть прямое взвешивание, подсчет грузовых мест, обмер штабелей, осадка груженого судна. Для взвешивания используются самые разные весы – платформенные, балочные, монорельсовые, крановые, конвейерные. Цена на электронные весы есть на сайте у производителя. Это в первую очередь для взвешивания твердых грузов.

А чтобы определить массу жидких грузов нужно знать их плотность. Этот показатель измеряется специальными приборами и зависит от температуры груза. Очень важно максимально точно замерить плотность жидкого груза. Даже небольшая погрешность может привести к неверному вычислению массы. У насыпных и навалочных грузов существует показатель объемной массы. Его величина зависит от количества материала, его гранулометрического состава, влажности, скважистости и пористости груза. Для лесоматериалов и железобетонных конструкций применяют показатель удельной массы.

Масса груза определяется при отправке и во время доставки. Во время перевозки масса груза может изменяться по ряду причин – утряска, усушка, распыление, утечка и т.д. На разных видах транспорта существуют допустимые нормы грузовых потерь. Размер убыли груза зависит от его вида, условий перевозки и длины маршрута. Эти правила не распространяются на штучные и гигроскопичные грузы и на товары, перевозимые в герметичной упаковке и жидкости в стеклянной таре.

Снижение грузовых потерь достигается усовершенствованием тары, развитием контейнерных перевозок, улучшением автоматизации и механизации погрузочно-разгрузочного процесса. Повышение качества перевозок также способствует меньшим транспортным утратам.

6. Методика составления программы транспортного предприятия по техническому обслуживанию и ремонту подвижного состава.

Успешное выполнение плана автомобильных перевозок в значительной степени зависит от технической подготовки подвижного состава, которая характеризуется коэффициентом технической готовности парка подвижного состава.

Исходными данными для составления плана ТО и ТР служат:

1) показатели производственной программы по эксплуатации автомобилей;

2) принятые системы и методы ТО и ремонта подвижного состава;

3) установленные нормы периодичности и нормативы трудоемкости.

Главным документом, на основании которого проводятся расчеты производственной программы по ТО и ТР, является «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» (М.: Транспорт, 1988).

В производственной программе определяются:

1) количество капитальных ремонтов, ТО-1, ТО-2, сезонных и ежедневных обслуживании;

2) трудоемкость технических воздействий;

3) обеспеченность производственными площадями и оборудованием для выполнения ТО и ремонта;

4) затраты на заработную плату ремонтным рабочим, на ремонтные материалы и запасные части.

Число технических воздействий при планировании выверя-ют по известной методике цикловым расчетом. Расчеты выпол-няются по каждой модели, по различным группам автомобилей в зависимости от срока их службы и условий перевозок.

На практике часто получается, что фактический пробег автомобилей за отчетный период значительно отличается от планового. В этом случае необходимо пересчитать плановые задания по количеству и объему технических воздействий на фактический пробег автомобилей. Данную корректировку можно выполнить путем умножения планового числа воздействий (или по текущим ремонтам — планового объема работ) на коэффициент, который определяется как отношение фактического пробега к плановому.

После выполнения необходимых корректировочных расчетов составляются:

1) плановое задание по ТО и ТР автомобилей по плановому пробегу, которое затем корректируется по фактическому пробегу;

2) отчет по числу выполненных технических обслуживании, объему текущих ремонтов и количеству капитальных ремонтов;

3) плановые и фактические затраты по каждому виду технического обслуживания и ремонта автомобилей.

В частности, по каждому виду ТО и ТР должны быть установлены: периодичность выполнения технических обслуживании и ремонтов; объем работ по каждому виду ТО и ТР; производительность труда ремонтно-обслуживающих рабочих и уровень механизации работ; простой автомобилей в ТО-2, текущих и капитальных ремонтах; межремонтные пробеги автомобилей.

По техническому обслуживанию и текущему ремонту под-вижного состава должны быть заданы плановые удельные показатели работы технической службы:

Межремонтные пробеги автомобилей.

2. Трудоемкость технических обслуживании и текущих ре-монтов на 1000 км пробега.

3. Простой автомобилей в ТО-2 и капитальном ремонте в днях.

4. Простой автомобилей в текущих ремонтах в днях на 1000 км пробега.

5. Затраты на технические обслуживания и текущие ремонты на 1000 км пробега.

6. Производительность труда ремонтно-обслуживающихра-бочих.

7. Коэффициент технической готовности автомобильного парка.

В соответствии с коэффициентом технической готовности ав-томобильного парка осуществляется расчет производственной программы по перевозкам.

1. Межремонтные пробеги автомобилей.

2. Трудоемкость технических обслуживании и текущих ре-монтов на 1000 км пробега.

3. Простой автомобилей в ТО-2 и капитальном ремонте в днях.

4. Простой автомобилей в текущих ремонтах в днях на 1000 км пробега.

5. Затраты на технические обслуживания и текущие ремонты на 1000 км пробега.

6. Производительность труда ремонтно-обслуживающихра-бочих.

7. Коэффициент технической готовности автомобильного парка.

В соответствии с коэффициентом технической готовности ав-томобильного парка осуществляется расчет производственной программы по перевозкам.

7. Цикловой метод определения количества технических воздействий при планировании техобслуживания и ремонта транспортных средств.

Производственная программа по каждому виду ТО рассчитывается на один год. Программа служит основой для определения годовых объемов работ по ТО и TP и численности рабочих.

Для расчета годовой производственной программы по количеству воздействий в зависимости от поставленной задачи можно применять различные методики. Расчет по так называемому цикловому методу получил наибольшее распространение.

При цикловом методе расчета под циклом понимается пробег автомобиля до капитального ремонта (KP) или до списания, т.е. ресурсный пробег.

В принципе методика расчета производственной программы по техническому обслуживанию при пробеге до KP или при ресурсном пробеге одинакова.

Согласно нормативам, для всех типов подвижного состава, кроме автобусов, капитальный ремонт не предусматривается.

Цикловой метод расчета предусматривает:

выбор и корректирование периодичности TO-I, ТО-2 и ресурсного пробега подвижного состава;

расчет числа технических обслуживании на один автомобиль (автопоезд) за цикл;

расчет коэффициента технической готовности и на его основе расчет годового пробега автомобиля, затем числа ТО на группу (парк) автомобилей;

При разнотипном парке расчет ведется по моделям автомобилей в пределах технологически совместимых групп. Учитывая, что техническое обслуживание автопоездов обычно производится без расцепки тягача и прицепа, расчет производственной программы автопоезда производится как для целой единицы подвижного состава, аналогично расчету для одиночных автомобилей.

Выбор и корректирование нормативной периодичности и ресурсного пробега

Для расчета программы необходимо предварительно выбрать нормативные значения пробегов подвижного состава до списания, а также нормативные периодичности TO-1 и ТО-2, которые установлены для определенных условий: первая категория условий эксплуатации, базовая модель автомобиля, умеренный климатический район (табл. 1.1, 1.2).

Однако для конкретного предприятия указанные выше условия могут отличаться, поэтому, в общем случае, расчетный ресурсный пробег (LР) и периодичности TO-1 (L1) и ТО-2 (L2) определяются с помощью коэффициентов

где К1 - коэффициент, учитывающий категорию условий эксплуатации;

K2 - коэффициент, учитывающий модификацию подвижного состава;

K3 - коэффициент, учитывающий климатический район;

- нормативный ресурсный пробег, км;

- нормативная периодичность соответственно TO-I и ТО-2, км;

Нормативный расчетный пробег до капитального ремонта определяется как нормативный ресурсный пробег

Согласно нормативам периодичности ТО должны быть кратны между собой, а ресурсный пробег кратен периодичности ТО. При корректировке эта кратность может быть нарушена. Поэтому, для дальнейших расчетов, необходимо скорректировать нормативные ресурсный пробег и периодичности между собой и со среднесуточным пробегом. Допускаемое отклонение от нормативов периодичности ТО составляет ±10%.

Определение числа воздействий на один автомобиль за цикл

Число технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного вида воздействия. Так как цикловой пробег принят равным ресурсному пробегу автомобиля, то число списаний одного автомобиля за цикл будет равно единице. В расчете также принято, что при ресурсном пробеге последнее за цикл ТО-2 не проводится, а автомобиль списывается. Кроме этого учитывается, что в объем работ ТО-2 входят работы TO-I, которые выполняются одновременно с ТО-2. Поэтому, в расчете числа TO-I за цикл обслуживание ТО-2 не включается.

Определение числа технических обслуживаний на парк автомобилей за год

Чтобы перейти от количества воздействий за цикловой период к их годовому количеству необходимо сделать соответствующий перерасчет. Для этого предварительно определяют коэффициент технической готовности, зная который можно рассчитать годовой пробег автомобиля (парка) и в результате определить годовую программу по ТО и ТР.

В цикловом методе расчета простой автомобиля за цикл по организационным причинам не учитывается, поэтому при расчете годовой программы используется не коэффициент выпуска па линию, а коэффициент технической готовности.

8. Метод определения количества технических воздействий при планировании техобслуживания и ремонта транспортных средств, исходя из суммарного пробега автомобиля одной марки и метод, учитывающий запас хода.

Расчёт производственной программы по количеству воздействий за год.

Так как пробег автомобиля за год отличается от его пробега за цикл, а производственную программу предприятия обычно рассчитывают за год, то для определения числа ТО за год необходимо сделать соответствующий перерасчёт полученных значений Nг (списаний за год), NТО-1, NТО-2, NЕОс, NЕОт за цикл к значениям NТО-1г, NТО-2г, NЕОсг, NЕОтг за год по формулам

Количество диагностических воздействий за год по маркам автомобилей.

Согласно Положению, диагностирование как отдельный вид обслуживания не планируется, и работы по диагностированию подвижного состава входят в объём работ ТО и ТР. При этом в зависимости от метода организации диагностирование автомобилей может производиться на отдельных постах или быть совмещено с процессом ТО, поэтому в данном случае число

диагностических воздействий определяется для последующего расчёта постов диагностирования и его организации. На АПТ в соответствии с Положением предусматривается диагностирование подвижного состава Д-1 и Д-2.

Диагностирование Д-1 предназначено главным образом для определения технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих безопасность движения. Д-1 предусматривается для автомобилей при ТО-1, после ТО-2 (по узлам и системам, обеспечивающим безопасность движения, для проверки качества работ и заключительных регулировок) и при ТР (по узлам,обеспечивающим безопасность движения). Число автомобилей, диагностируемых при ТР согласно опытным данным и нормам проектирования ОНТП-АТП-СТО-80 принято равным 10% от программы ТО-1 за год. Диагностирование Д-2 предназначено для определения мощностных и экономических показателей автомобиля, а также для выявления объёмов ТР. Д-2 проводится с периодичностью ТО-2 и в отдельных случаях при ТР. Число автомобилей, диагностируемых при ТР принято равным 20% от годовой программы ТО-2. Таким образом, количество Д-1 (NД-1) и Д-2 (NД-2) рассчитывается по формулам.

9. Планирование потребности в топливе.

Потребность в топливе чаще всего определяется путем умножения объема работы в п

|

|

|