|

Установка для статической балансировки роторов методом прямого измерения статического момента

|

|

|

|

1. ВВЕДЕНИЕ.

Целью и задачей настоящей работы является изучение процесса статического уравновешивания. Известно, что с развитием научно технического прогресса, скорости вращения деталей машин возросли до нескольких десятков а в некоторых условиях сотен тысяч оборотов в мин. При таких скоростях даже незначительная неуравновешенная масса может привести к выходу из строя и даже аварии механизма или аппарата. Но здесь идет речь уже о динамической балансировке. Как промежуточная стадия динамической балансировки является статическая. Она позволяет выявить явную неуравновешенность ротора. В настоящей работе также целью является повышение точности статической балансировки, и её автоматизация. Это удалось благодаря широким патентным исследованиям. Была разработана оптимальная модель лабораторного стенда для статической балансировки роторов. Здесь нам удалось решить вопрос понижения коэффициента трения в опорах. Оригинальность решения состоит в том, что еще в процессе проектирования была заложена база для дальнейшей модернизации и улучшения работы отдельных узлов стенда. Для универсальности изготовления используются промышленные узлы и детали. Результатом работы должна стать готовая лабораторная установка, на которой можно проводить эксперименты.

Теория балансировочной техники представляет собой комплекс весьма сложных и важных для современного технического прогресса разделов, к которым относятся:

I. Теоретические основы балансировки жестких роторов и станков для их уравновешивания.

II. Теория и средства балансировки гибких роторов.

III. Теория и уравновешивание механизмов.

IV. Теория допустимых дисбалансов роторов.

|

|

|

I

Как известно, при конструировании каждого ротора должны выполняться два условия. Во-первых, ротор должен представлять собой уравновешенное тело в случае точного его изготовления. Во-вторых, у ротора должны быть предусмотрены плоскости коррекции, в которых он может быть уравновешен после изготовления и при ремонте.

Балансировка вращающихся масс является одним из основных средств уменьшения вибраций и увеличения надежности и долговечности машин и приборов.

Первоначально задача уравновешивания решалась расчетным и экспериментальным путем. Точное инструментальное уравновешивание вращающихся масс оказалось возможным только к концу XIX в. в связи с внедрением высокооборотных паровых турбин. Специально сконструированные для динамического уравновешивания роторов балансировочные станки появились в начале XX в.

Увеличение скоростей вращения и масс роторов вызвало постоянно возрастающую необходимость в увеличении точности уравновешивания и производительности балансировочных станков. Это создало благоприятные условия для расширения фронта работ по усовершенствованию балансировочного оборудования и изысканию новых принципов его работы.

В конце 30-х годов наибольшее распространение нашли станки с маятниковой рамой и различными конструкциями механических и электромеханических измерительных приборов для определения дисбалансов ротора в плоскости коррекции.

Балансировочные станки этого класса позволяют балансировать роторы с высокой точностью. Их используют в настоящее время на таких участках производства, где не требуется большая производительность.

В последующие годы благодаря успехам в области электроники появилась возможность создания чувствительных балансировочных станков с подвижными опорами без использования явления резонанса механической системы. Это позволило сохранить одновременную подвижность обеих опор ротора во время балансировки, применить электрическую схему для устранения взаимного влияния плоскостей коррекции и исключить операцию переустановки ротора в процессе уравновешивания. Соединение этого преимущества с легкостью и удобством отсчета величины и места корректирующих масс на электронных измерителях заметно уменьшило время балансировки роторов. Повышенная производительность таких станков обеспечила им быстрое и широкое распространение в различных отраслях промышленности.

|

|

|

Первое фундаментальное исследование динамики балансировочных станков, произведенное выдающимся русским ученым акад. А. Н. Крыловым, совпадает с распространением балансировочных станков и методов статического и динамического уравновешивания роторов.

Теория балансировочных станков продолжает совершенствоваться и в настоящее время.

II

Стремление к увеличению скорости вращения роторов в современных машинах и приборах приводит к необходимости увеличения ее до значений, превышающих первую, а иногда вторую и третью критические скорости.

При таких скоростях вращения роторы становятся гибкими, вследствие чего балансировка их в двух плоскостях коррекции оказывается недостаточной. Это объясняется тем, что уравновешивание гибкого ротора в двух плоскостях коррекции может быть выполнено

только для определенной скорости вращения. При любой другой скорости ротор вновь становится неуравновешенным. По этой причине роторы, полностью уравновешенные на балансировочном станке при сравнительно малой скорости, снова получаются неуравновешенными при эксплуатационных скоростях.

В настоящее время гибкие роторы уравновешиваются в трех и большем числе плоскостей коррекции на специальных станках и стендах или непосредственно в собственном корпусе на месте их установки. Специфика уравновешивания гибких роторов была подмечена еще А. Стодолой и разрабатывалась В. Блессом. Однако этой проблеме было уделено достаточное внимание только в середине 50-х годов.

Большое влияние на теорию и практику балансировки гибких роторов оказала работа А. Мильдаля, в которой обоснован принцип независимого уравновешивания каждой гармоники функции распределенного дисбаланса, которое следует производить при вращении ротора на соответствующих критических скоростях.

|

|

|

Теория уравновешивания гибких роторов по собственным формам колебаний была развита в работах советских ученых и др. Эта теория является исходным направлением в практике уравновешивания. Однако ее применение ограничивается сложностью операций. Так, для того чтобы отбалансировать ротор по n формам собственных колебаний, необходимо сделать n+1 запусков турбомашины с распределением вдоль ротора n систем пробных грузов.

Следует указать на развитие и других методов уравновешивания гибких роторов, не требующих знания форм собственных колебаний. Это экспериментально-расчетные методы определения эксцентриситетов по изменению деформации ротора, реакций опор и др.

Использование этих новых методов в настоящее время стало возможным благодаря применению ЭВМ.

Теория уравновешивания гибких роторов применительно к турбогенераторам получила практическое применение на заводе “Электросила”. В авиационной промышленности разработаны и построены виброизмерительные балансировочные стенды с вакуумной камерой, позволяющие производить балансировку гибких роторов турбомашин в условиях, близким к эксплуатационным.

III

Уравновешивание механизмов имеет в настоящее время весьма большое значение в технике в связи с необходимостью создания более мощных и более производительных поршневых машин и различных механизмов для реализации высокоскоростных технологических процессов в текстильной, обувной, пищевой, металлообрабатывающей и других отраслях промышленности.

Основы теории уравновешивания механизмов были заложены в работах акад. И. И. Артоболевского и затем успешно развивались в области уравновешивания:

Плоских механизмов;

Пространственных механизмов;

Механизмов с несимметричными звеньями;

Механизмами с переменными массами звеньев;

Механизмов многоцилиндровых машин с одинаковыми и неодинаковыми шатунно-поршневыми группами.

|

|

|

1) Наиболее полно разрешены задачи статического уравновешивания как плоских, так и пространственных механизмов с постоянными массами и с симметричными звеньями. Эти задачи решаются методом приведенных точечных масс или методом векторов главных точек звеньев.

Однако в связи с непрерывным ростом скоростей звеньев снижение уровня вибраций и увеличение производительности механизмов за счет только статического уравновешивания становится невозможным. Поэтому приходится применять на практике методы динамического уравновешивания механизмов. Полное решение этой задачи встречает большие конструктивные трудности. Однако точное уравновешивание в любом плоском механизме с симметричными звеньями и с постоянными массами главного вектора и первой гармоники главного момента системы неуравновешенных сил достигается простыми конструктивными средствами.

Например, для шарнирного четырехзвенного механизма необходимы две корректирующие массы, для кривошипно-ползунного механизма - одна корректирующая масса и т. д. Качество такого уравновешивания плоских механизмов получается весьма хорошим.

2) Уравновешивание пространственных механизмов имеет в настоящее время важное значение для многих отраслей народного хозяйства. Такие механизмы встречаются в самолетах, автомобилях, в приборах различного назначения, а также в сельскохозяйственных текстильных, обувных, пищевых и других машинах. Определение момента неуравновешенных сил и нахождение условий, при которых эти силы будут отсутствовать, представляет несравненно более сложную задачу, чем в случае плоских механизмов, и требует для своего решения специального математического аппарата.

В настоящее время теория пространственных механизмов разработана недостаточно и требует дальнейшего развития.

3) Механизмы с несимметричными звеньями часто встречаются в технике. Уравновешивание их имеет ряд особенностей.

Решение задачи уравновешивания плоских механизмов с несимметричными звеньями впервые было получено в работе методом линейно-независимых векторов, позволяющих находить величину и координаты корректирующих масс. Этот метод является перспективным, но и несколько сложным при уравновешивании многозвенных механизмов. Поэтому методика уравновешивания механизмов с несимметричными звеньями при помощи векторов главных точек звеньев и отрезков механизма, отличающаяся простотой и наглядностью, что позволяет использовать ее для статического и динамического уравновешивания шарнирных механизмов различных классов и порядков.

|

|

|

4) Задача анализа неуравновешенных сил, действующих в многоцилиндровых машинах, и их уравновешивания решена в настоящее время наиболее полно. Но и здесь существует целый комплекс различных задач, требующих дополнительного исследования. Например, практический интерес представляют особенности балансировки коленчатых валов с технологическими втулками или без них; явление стационарного изгиба коленчатого вала, возникающее при некоторых условиях в многоцилиндровых машинах даже в том случае, когда выполнены условия внешнего уравновешивания сил первого, второго и более высоких порядков; требуют разрешения некоторые задачи по уравновешиванию многоцилиндровых машин с неодинаковыми шатунно-поршневыми группами и ряд других задач.

5) Уравновешивание механизмов с переменными массами звеньев представляет интерес для многих отраслей промышленности, сельского хозяйства и транспорта.

Переменную массу могут иметь не только роторы, но и звенья механизмов. Примером ротора с переменной массой является барабан, с которого сматывается или наматывается стальная, текстильная, бумажная или какая-либо другая лента. Примерами механизмов с переменной массой могут служить различные грохоты, качающиеся конвейеры, виброзагрузочные устройства, вагоноопрокидыватели и др.

Точное уравновешивание механизмов с переменными массами достигается противовесами с переменными дисбалансами. На практике часто применяется приближенное уравновешивание таких механизмов простыми противовесами.

В механизмах с переменными массами действуют, как известно, кроме активных, реактивных и кориолисовых сил, еще так называемые вариационные силы, возникающие при нестационарном относительном движении масс в системе, и импульсивные силы, возникающие при отделении или при добавлении масс в кинематической цепи механизма.

Исследованию динамики таких механизмов с переменными массами посвящены работы Артоболевского И. И., Бессонова А. П. И др.

IV

Важным вопросом, имеющим принципиальное значение для балансировочной техники, является вопрос о нормах точности урановешивания роторов, от которых, как известно, зависят: уровень вибраций машин и приборов; качество технологических процессов; степень вредного вибрационного воздействия на обслуживающий персонал; ресурс подшипников и другие характеристики.

Один только перечень этих фактов показывает, что разработка классов, классов точности балансировки роторов является чрезвычайно важной задачей для всех отраслей народного хозяйства.

Как известно, в наше стране введен ряд стандартов и отраслевых нормалей, в которых регламентированы остаточные дисбалансы ля некоторых категорий роторов. Они учитывают: допустимый уровень вибраций, действующий на человека, силы возникающие в машине от сил упругости, электромагнитных и др., а также первичные ошибки деталей, зависящие от принятой системы допусков и посадок, дисбалансы, возникающие при монтаже и во время эксплуатации машин, и воздействие внешней среды. Учет приведенных выше факторов в конкретных условиях всегда связан с необходимостью проведения исследований.

В настоящее время Комитет Стандартов Совета Министров РФ утвердил Государственный стандарт № 19534-74 “Балансировка тел вращения. Термины” с введением его с 1.1.1975 г.

Этот стандарт, отражающий достигнутый уровень балансировочной техники как в нашей стране так и за рубежом, безусловно будет способствовать дальнейшему повышению технического уровня работ по уравновешиванию машин и приборов.

ЛИТЕРАТУРНО-ПАТЕНТНЫЙ ОБЗОР.

2.1 Методы и средства балансировки.

Для удобства сопоставления [1] балансировочного оборудования для статической балансировки целесообразно разделить его, в зависимости от характера перемещения оси ротора во время балансировочного процесса, на пять основных групп (табл. 1).

Таблица 1

Классификация оборудования для статической балансировки

| N гр. | Характер перемещения оси ротора | Тип стенда (статический режим) | Условное обозначение | Тип стенда (динамический режим) | Условное обозначение |

| 1 | Не перемещается | Роликовый Дисковый | СБС-1а СБС-1б | С неподвижными опорами | СБД-1а |

| 2 | Перемещается относительн. неподвижной точки | Со сферической опорной С подвесной опорой | СБС-2а СБС-2б | - | - |

| 3 | Перемещается относит. неподвижной точки | Весы с вертикальн. осью Весы с горизонтальной осью | СБС-3а СБС-3б | С горизонтальной осью колебания С вертикальной осью колебания | СБД-3а СБД-3д |

продолжение таблицы 1

| N гр. | Характер перемещения оси ротора | Тип стенда (статический режим) | Условное обозначение | Тип стенда (динамический режим) | Условное обозначение |

| 4 | Перемещается в неподвижной плоскости | Плоскопорал-лельный | СБС-4а | На маятниковых опорах На астатических маятниковых опорах На горизонтальных маятниковых опорах | СБД-4а СБД-4б СБД-4в |

| 5 | Перемещается в пространстве | - | - | Без жестких связей | СБД-5а |

Условимся также обозначать оборудование (станки, стенды,

и т.д.) для статической балансировки, работающие в режиме статики, буквами СБС, а оборудование, работающее в режиме динамики, буквами СБД. Далее к обозначению вида оборудования будем приписывать порядковый номер группы оборудования в соответствии с разбивкой, приведенной выше.

Каждая группа оборудования делится, в зависимости от конструктивных особенностей, на типы, которые обозначаются малыми буквами алфавита и приписываются к шифру, обозначающему данную группу. При таком обозначении полный шифр оборудования будет отражать вид, группу и тип оборудования, т.е. характеризовать данное балансировочное устройство по его основным свойствам.

Заметим, что пятая группа балансировочных устройств, работающих в режиме статики, перспективна для поплавковых приборов, для которых определение статической неуравновешенности может быть основано на положении оси ротора в пространстве, если ротор находится во взвешенном состоянии в соответствующей жидкости.

Оборудование для статической балансировки в динамическом режиме охватывает 4 системы балансировочных машин, в которые входят семь известных типов оборудования, перечисленных в табл.1.

Наибольшее применение на практике нашли балансировочные станки типа СБД-1а, СБД-4а, СБД-4б, СБД-4в и СБД-5а.

Следует заметить, что балансировочное оборудование, работающее в режиме динамики, в зависимости от величины отношения частоты балансировки w к собственной частоте подвижной системы балансировочного устройства w0 может работать в трех режимах:

в дорезонансном режиме при w /w0 < 1;

в резонансном режиме при w /w0 =1;

в зарезонансном режиме при w /w0 > 1.

Однако зависимость между статической неуравновешенностью ротора и перемещением подвижной части балансировочной машины определяется общими для трех режимов математическими зависимостями, частные значения которых находятся путем подстановки числовых значений, свойственных конкретному режиму. Поэтому введение этого признака в классификацию не вносит чего-либо нового. Следует заметить, что наряду со станками, работающими в динамическом режиме при непрерывном вращении ротора, сюда надо отнести устройства, в которых ротор находится в режиме угловых колебаний.

Практически наиболее распространенным режимом работы оборудования второго вида является зарезонансный режим, реже используется дорезонансный режим и в редких случаях резонансный режим. Область работы отдельных типов балансировочного оборудования второго вида показана на рис.1, где графически представлена зависимость амплитуды x колебаний подвижной системы станка от относительной скорости вращения ротора w /w0.

Оборудование первого вида, т.е. работающее в статическом режиме, просто в эксплуатации, но требует высокой квалификации оператора. Однако данный вид оборудования имеет ограниченную точность, так как оно должно удовлетворять двум противоречивым требованиям: опоры стенда должны воспринимать всю массу ротора и в то же время быть чувствительными к малым смещением центра массы ротора.

На стендах типа СБС-1 и СБС-4 при изменении неуравновешенности ротора обычно используют метод “обхода грузом” или метод “пробных грузов”, что не дает высокой производительности, а поэтому их применять в массовом производстве нецелесообразно. Измерение величины и угловой координаты неуравновешенности на балансировочных станках типа СБС-2 и СБС-3 выполняется более совершенным способом. В частности, на стендах типа СБС-2 величина и угловая координата неуравновешенности ротора прочитываются непосредственно по соответствующим шкалам. На стендах типа СБС-3 измерение параметров неуравновешенности ротора можно выполнять методом “обхода грузом”, но обычно предпочитают более прогрессивный метод “двух замеров”. Метод сводится к измерениям неуравновешенности ротора в двух взаимно перпендикулярных положениях непосредственно на стенде, с последующим определением суммарной неуравновешенности с помощью специального приспособления. Эти стенды иногда комплектуются устройством для удаления неуравновешенности, что значительно повышает производительность статической балансировки. Оборудование второго вида, т.е. работающего в динамическом режиме, используется в промышленности сравнительно недавно и является новым. Станки такого вида обладают повышенной точностью и производительностью. Часто процесс измерения и устранения неуравновешенности выполняется в одном агрегате. Измерение величины и угловой координаты статической неуравновешенности на балансировочных станках, работающих в динамическом режиме, осуществляется электрическим методом, путем измерения величины и фазы электрического сигнала, отражающего колебания подвижной системы станка при движении неуравновешенного ротора. Иногда величины и фазы электрических сигналов характеризуют реакции в опорах ротора при его движении на балансировочном станке. Для получения электрических сигналов пользуются электродинамическими или пьезоэлектрическими датчиками того или иного типа. В редких случаях для определения параметров неуравновешенности пользуются методами механики, т.е. измеряют амплитуды колебаний подвижной системы станка в момент резонанса.

К устройствам нашего вида относят стенды, называемые балансировочными весами типа СБС-3а и СБС-3б. Стенды типа СБС-3 работают в режиме статики, ось ротора при балансировке перемещается относительно неподвижной оси, поэтому они относятся к третьей группе первого вида балансировочных устройств для статического уравновновешивания. [1,т.2 с.511] Стенды типа СБС-3 получили в производстве довольно широкое распространение. В основном используются стенды типа СБС-3а, предназначенные для статической балансировки дискообразных роторов, имеющих посадочное базовое отверстие. Реже применяются стенды типа СБС-3б для роторов, имеющих собственные опорные шейки.

В промышленности используются стенды типа СБС-3 различных конструкций, но в основе их лежит одна принципиальная схема - схема обычных неравноплечных рычажных весов, откуда и название стендов - балансировочные весы.

Стенд обычно снабжается приспособление для арретирования подвижной системы и жидкостным демпфером для ускорения гашения собственных колебаний подвижной системы.

Демпфер состоит из подвижной части 10, прикрепленной к вертикальному валу коромысла, бака 11, залитого маслом.

Процесс определения величины и положения центра тяжести неуравновешенного ротора на предварительно подготовленном стенде сводится к следующему.

Устанавливают на оправку балансируемый ротор 7, определяют величину неуравновешенности ротора поворотом его на оправки до максимального отклонения левого плеча коромысла вниз и уравновешивают грузом 8, добиваясь, чтобы G r s = Gy l, после этого отсчитывают величину неуравновешенности по шкале коромысла. Место противовеса при этом будет расположено в плоскости оси симметрии коромысла слева против неподвижного указателя. Отметив тяжелое место ротора и сняв его со станка, устраняют неуравновешенность. Если станок снабжен индикатором, то отсчет величины неуравновешенности производят тем же методом непосредственно по максимальному отклонению стрелки индикатора.

Величину и угловую координату неуравновешенности можно найти на основании измерения неуравновешенности по двум координатным осям x, y, т.е. G r x и G r y. Затем с помощью специального приспособления можно определить полную величину неуравновешенности, используя зависимость:

Grs = Ö ((Grx)2 + (Gry)2); (1)

а угловое положение центра тяжести из условия, что

tg b = Grx / Grx, (2)

где угол b отсчитывается от правого плеча коромысла против часовой стрелки.

Балансировочные устройства при массовом производстве снабжают расчетным приспособлением. Величину неуравновешенности и угловую координату центра массы при балансировке отдельных роторов можно также найти методом обхода. В этом случае, установив ротор на балансировочные весы, измеряют величину неуравновешенности в шести - восьми равнорасположенных угловых положениях. После этого строят график зависимости величины неуравновешенности от углового положения ротора G r s = f (b), используя который, определяют величину неуравновешенности по формуле:

Grs = (Grs)max - (Grs)min / 2; (3)

угловую координату неуравновешенности также определяют из графика, она будет соответствовать угловой координате (G r s) max.

Остаточное смещение центра тяжести от балансируемого ротора находится в пределах 5-10 мкм. Чувствительность балансировочных весов ограничивается наличием трения в опорах. Практически чувствительность балансировочных весов определяется радиусом скругления призмы опоры rОП.

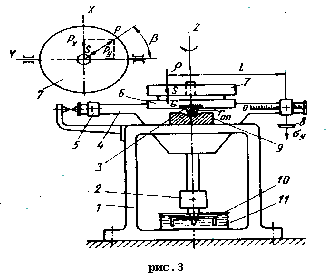

Примеры балансировки на горизонтальных весах мы можем наблюдать соответственно на (рис.3) В дальнейшем меняя оправку можно использовать один и тот же станок.

2.2 Недостатки статической балансировки.

Недостаток статической балансировки заключается в том, что она не может обнаружить неуравновешенные пары сил и часто способствуют их появлению, ухудшая тем самым сбалансированность ротора. Кроме того, после статической балансировки, даже при отсутствии неуравновешенных пар сил, всегда остается значительный остаточный дисбаланс, обусловленный силами трения, действующими на цапфы балансируемого ротора во время балансировочного процесса. Рассмотрим недостатки статической балансировки на примерах.

Пусть ротор турбогенератора имеет в плоскостях диска турбины и балансировочного кольца некоторые дисбалансы:

½D1½=½D2½=D. (4)

При этом условии центр массы S ротора будет лежать на оси вращения и поэтому ротор не будет поворачиваться во время его статической балансировки на линейках или на роликах, даже при наличии очень больших дисбалансов D1 и D2. Таким образом, неуравновешенный ротор будет казаться уравновешенным. В действительности при вращении ротора с частотой w на него будет действовать пара сил:

P=Dw2 (5)

с плечом, равным l (рис.2),которая вызовет постоянные по величине, но переменные по направлению давления на подшипники ротора, равные:

QA= -QB = P l / L (6)

Эти давления и будут служить причиной ненормальной работы подшипников.

Допустим теперь, что неуравновешенный ротор имеет только один дисбаланс D1 в плоскости диска турбины, вызванный, например, его эксцентричной посадкой на вал. По этой причине при вращении ротора с частотой w в плоскости, проходящей через центр массы диска, должна возникнуть сила:

P1 =D1 w2, (7)

которая вызовет динамические давления на подшипники А и В, равные соответственно (рис.2)

QA= P1 a + L / L = P1 85 + 340 / 340» 1,25P1; (8)

QB = -P1 a / L = - P1 85 / 340» - 0,25P1.

Если предположить, что статическая балансировка ротора будет выполнена абсолютно точно путем прикрепления корректирующей массы в плоскости балансировочного кольца, то тогда динамическое давления на подшипники ротора:

Q`A= - Q`B = P1 l / L» P1 340 / 340 = P1. (9)

Таким образом, после статической балансировки ротора динамическое давление на подшипник В увеличилось в 4 раза. Такой результат мы получили при условии l = L; если же будет l > L и l < L, то динамическое давление на подшипник В может быть после статической балансировки ротора как больше, так и меньше силы Р1. Отсюда следует, что за результат статической балансировки нельзя поручиться заранее и сказать, насколько она ухудшит или улучшит несбалансированность ротора.

Рассмотрим еще один пример. Представим себе, что в предыдущем примере дисбаланс расположен в одной плоскости с центром массы ротора, и допустим, что балансировщик совершенно безукоризненно выполнил статическую балансировку путем прикрепления корректирующей массы в плоскости неуравновешенного груза. В этом случае неуравновешенная пара сил при вращении ротора не возникает, но тем не менее в плоскости, проходящей через центр массы, все же останется дисбаланс, обусловленный трением качения:

Dост.= m r, (10)

где m - масса ротора;

r - коэффициент трения качения.

Величина остаточного дисбаланса Dост. может получиться настолько значительной, что в некоторых случаях она оказывается больше величины допустимого дисбаланса. Так, например, в данном случае остаточный дисбаланс после статической балансировки на линейках может быть

Dост.= 21,3 × 0,005 × 1000 =106,5 гсм

(коэффициент r для стального вала и стальной опоры принимаем равным 0,005 см, а массу ротора 21,3 кг)

в плоскости, проходящей через центр массы ротора. Соответственно остаточные дисбалансы в плоскостях колеса вентилятора и балансировочного кольца, которые выбираются обычно для размещения корректирующих масс, будут соответственно равны:

DB = Dост× c / b+c = 106,5 ×136 / 275 = 53 гсм; (11)

DК = Dост× b / b+c = 106,5 ×139 / 275 = 53,5 гсм.

Между тем допустимые дисбалансы в плоскостях коррекции, как показывают расчеты, составляют для этого ротора:

Dв.доп = 33 гсм;

Dк.доп = 19 гсм.

Из приведенных примеров следует, что статическая балансировка не только не в состоянии обеспечить уравновешивание рассмотренного выше ротора турбогенератора с необходимой точностью, но не может ухудшить его сбалансированность. Сделанный вывод можно отнести ко всем роторам быстроходных машин, уравновешивание которых должно выполняться с заранее заданной точностью.

В настоящее время для уменьшения величины Dост применяют балансировочные станки, позволяющие создавать воздушную подушку между цапфами ротора и опорами станка (рис.3.1).

рисунок 3.1.

где: 1 - опора балансировочного станка;

2,4- каналы для подачи воздуха под давлением;

3 - цапфа ротора.

Если ротор балансируется на подшипниках качения, то для уменьшения остаточного дисбаланса наружными кольцами подшипников задают вынужденные колебания в осевом направлении с частотой в несколько раз большей частоты вращения ротора и с амплитудой, определяемой осевым зазором (рис.4).

Наиболее современными балансировочными станками для статического уравновешивания роторов являются станки, позволяющие вести этот процесс в динамическом режиме, во время вращения ротора с постоянной или переменной частотой, и измерять после устранения влияния моментной неуравновешенности главный вектор дисбалансов ротора в плоскости, проходящей через центр его массы.

На таких станках роторы могут балансироваться статически не только с заранее заданной точностью, но и осуществлять компенсацию дисбалансов в автоматическом или полуавтоматическом режиме.

Однако не следует забывать, что основной недостаток статической балансировки, заключающийся в невозможности обнаружить моментную неуравновешенность роторов, устранить нельзя. Поэтому область применения в технике статической балансировки роторов весьма ограничена.

В настоящее время статическая балансировка используется для уравновешивания роторов дискообразной формы, некоторых узлов гироскопических приборов и других, а также в том случае, когда единственной целью уравновешивания является приведения центра массы детали на ось вращения.

2.3 Особенности настройки оборудования для статической и динамической балансировки.

Статическая балансировка представляет собой специфическую технологическую операцию, состоящую из двух этапов: измерения величины и угловой координаты неуравновешенности. Оборудование для статической балансировки должно иметь устройства для измерения неуравновешенности и ее устранения, причем лучшим вариантом решения будет объединение этих устройств в общем агрегате. Задачей балансировки является получение статически уравновешенного ротора, поэтому основным, определяющим качество уравновешивания, будет эффективность измерения неуравновешенности. Это накладывает на измерительные приборы, а также на устройство для устранения и на агрегат в целом ряд требований, для удовлетворения которых балансировочное оборудование должно обладать соответствующей разрешающей способностью, точностью и производительностью.

В настоящее время уравновешивание роторов производится или в статическом, или в динамическом режиме.

В первом случае ротор во время балансировочного процесса

только поворачивается на небольшие углы, а во втором вращается с постоянной угловой скоростью.

В большинстве случаев балансировочное оборудование, кроме специального, предназначено для балансировки группы роторов, масса которых изменяется в некотором интервале. Измерительное устройство должно обеспечивать получение заданной точности на всем диапазоне, охватывающем данную группу роторов. Если измерение параметров статической неуравновешенности ротора производится с помощью балансировочного устройства, работающего в режиме статики, то точность измерения определяется уровнем ошибок, вносимых трением, возникающим между опорными шейками ротора или его оправки и направляющими. При балансировке трение препятствует ротору занять однозначное положение устойчивого равновесия и этим ограничивает чувствительность балансировочного устройства к малым неуравновешенностям. Конструкция балансировочного устройства должна обладать жесткостью, не допускающей деформацию его при нагружении ротором. Качество обработки и точность изготовления направляющих, точность установки их в горизонтальной плоскости, параллельность и совпадение осей опор также определяют качество работы балансировочного оборудования первого вида.

При применении балансировочных устройств, работающих в динамическом режиме с использованием электрических способов измерения, точность измерения неуравновешенности принципиально определяется соотношением между уровнями электрических сигналов от помех к сигналу от минимальной неуравновешенности,

которую требуется измерить.

При измерении неуравновешенности в динамическом режиме помехи имеют широкий спектр частот и возникают как от внутренних, так и от внешних причин. Поэтому балансировочное оборудование, работающее в динамическом режиме, обычно включает частотно-избирательное устройство для исключения или по крайней мере существенного снижения влияния внутренних и внешних помех. Конструкция балансировочного устройства должна быть такой, чтобы на качестве балансировки не сказывались внутренние помехи, возникающие как при работе самого устройства, так и вследствие работы окружающего оборудования. Поэтому как механическая система, так и измерительная часть не должны допускать

возникновения существенных внутренних помех, снижающих точность измерения неуравновешенности. Уровень помех должен быть значительно ниже уровня допускаемой остаточной неуравновешенности.

В отношении влияния внешних вибраций на качество балансировки следует иметь в виду, что кроме устранения их влияния

при помощи частотно-избирательных устройств требуется предусмотреть защиту от проникновения в механическую систему помех с частотой, соответствующей скорости вращения ротора при балансировке.

Современное балансировочное оборудование должно обеспечивать точность и производительность при установки его

непосредственно на общей плите пола производственного помещения или на междуэтажных перекрытиях произ<

|

|

|