|

Требования к качеству и отбор лесоматериалов для элементов несущих конструкций.

|

|

|

|

Подбор лесоматериалов для изготовления проводится с учетом качества древесины. При наличии больших пороков, в особенности сучков, прочность досок, брусьев или бревен может быть недостаточной для элементов несущих конструкций. Следовательно, необходимо ограничивать размеры пороков.

В стандартах лесоматериалы подразделяются на сорта в зависимости от величины или вида пороков. Однако ограничение пороков по сортам в стандартах, предназначенных, как правило, для использования не только в строительстве, но и в других областях, не совпадает полностью с теми требованиями, которые предъявляются к элементам несущих конструкций. Поэтому требуется дополнительное ограничение пороков и отбор древесины, предназначенной для изготовления деталей деревянных конструкций.

Пороки древесины различно сказываются при работе на сжатие, изгиб, растяжение, смятие и скалывание. Ограничение пороков, следовательно, связано с видом работы элемента в конструкции. Нормы разделяют элементы конструкций на три категории с соответствующими ограничениями пороков (табл. 1).

Категории элементов несущих конструкций следует указывать в спецификациях на чертежах. Так как прочность сортимента зависит не только от размера пороков, но и от прочности самой древесины, то для элементов несущих конструкций нормы указывают минимальные допустимые пределы прочности древесины: для сосны и ели в стандартных образцах при влажности 15% на сжатие вдоль волокон 300 кг/см2 и на поперечный изгиб 500 кг/см2.

Таблица 1. Категории элементов

| Наименование элементов | Категория |

| Растянутые элементы конструкций (в том числе растянутые элементы составных балок) с использованием более 70% их расчетной несущей способности | I |

| Сжатые и изгибаемые элементы конструкций | II |

| Растянутые элементы конструкций с использованием не более 70%, их расчетной несущей способности | II |

| Настилы, обрешетка под кровлю и неответственные элементы, повреждение которых не нарушает целости | III |

|

|

|

Нормы не требуют обязательной проверки прочности во всех случаях. Но она необходима при сомнениях в качестве древесины: при ненормальном цвете, малом объемном весе, чрезмерно малом или чрезмерно большой ширине годовых слоев, малом проценте поздней древесины. Получить приблизительную характеристику прочности древесины проще всего по макропризнакам: процент поздней древесины должен быть не менее 20 - 25%, а ширина годичного слоя не менее 1 и не более 6 мм. Значительно более надежным является определение прочности при помощи предложенного К. П. Кашкаровым огнестрельного способа испытания древесины, не требующего в отличие от стандартных испытаний ни вырезки образцов, ни испытательных машин и сушильных шкафов. Сущность способа основана на зависимости между глубиной проникания пули и прочностью древесины (см. приложение 2). В зимних условиях образцы древесины испытываются после оттаивания.

Простреливание производится из спортивной малокалиберной (калибра 5,6 мм) винтовки с расстояния примерно в 10 - 15 см в радиальном или близком к нему направлении.

3. Соединения на клеях.

Технологический процесс изготовления клееных элементов состоит из следующих основных операций: сушки, сортировки и раскроя пиломатериалов, обработки с четырех сторон, приготовления клеев, нанесения клея на склеиваемые элементы, склеивания заготовок по длине и ширине, сборки склеиваемых заготовок, запрессовки и выдержки под давлением для отверждения клея, механической обработки склеенных элементов, защитной обработки, контроля качества склеенной продукции.

|

|

|

Склеиваемая древесина должна иметь одинаковую влажность и породу, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовке) образуется вогнутость, а в клеевом шве — внутренние напряжения, поэтому разница во влажности древесины в склеиваемых элементах должна быть не более 2-4%. Сушат пиломатериалы в сушильных камерах. Влажность пиломатериалов для склеивания не должна превышать 10±2%. После сушки пиломатериалы в течение 3-5 сут выдерживают в помещении при температуре 18-25 °С и относительной влажности воздуха 60-70%.

Сортируют пиломатериалы до сушки или после нее путем внешнего осмотра, оценивая качество по наличию пороков (сучки, гниль, червоточина, наклон волокон). При небольшом объеме производства пиломатериалы сортируют при поперечном раскрое. По длине и ширине пиломатериалы раскраивают на круглопильных станках или на специализированных линиях. Для поперечного раскроя применяют станки ЦПА-40, для продольного—ЦЦК4-3, ЦДК5-2.

После раскроя заготовки обрабатывают на продольно-фрезерных станках. Поверхности заготовок должны быть отфугованы и профрезерованы. При соединении по длине заготовки окончательно обрабатывают после сращивания. Отфрезерованные пиломатериалы хранят не более одних суток при температуре помещения 18-20°С и влажности воздуха 50-60%, предохраняя их от загрязнения, увлажнения или пересушивания.

Изготовляют клееные элементы в специализированных цехах, оборудованных общеобменной вентиляцией, при температуре 18-20 °С и относительной влажности воздуха 50-60%. В местах приготовления клеев помимо общеобменной вентиляции устраивают местные отсосы. Рабочие места не должны загромождаться заготовками, деталями, материалами. Смолу и компоненты для приготовления клея хранят в специальном помещении.

-----

Клеевые соединения деревянных конструкций должны применяться и выполняться в соответствии с указаниями и рекомендациями соответствующей главы СНиП П-25-80 и Руководства по индустриальному изготовлению деревянных клееных конструкций для строительства.

Клеевое соединение полностью обеспечивает монолитность соединения. Применение клеевого соединения позволяет из маломерного пиломатериала создавать конструкции больших размеров, различных форм сечения и очертания. В клееных элементах больших сечений возможно рационально размещать пиломатериалы различного качества по высоте поперечного сечения в соответствии с напряженным состоянием элемента и требованиями табл. 6 относительно категорий элементов конструкций. Этим достигается повышенная прочность клееных элементов и их экономическая эффективность. Многослойные клееные элементы обладают повышенной прочностью еще и потому, что благодаря дробному распределению пороков древесины по сечению элемента и по длине отрицательное влияние их на работу древесины значительно понижается. Кроме того, недопустимые пороки могут быть вырезаны из досок при компоновке клееного пакета. Поскольку склеиванию подвергаются относительно тонкие, хорошо просушенные доски, снижаются внутренние усушечные напряжения и коробление и растрескивание элементов сводится к минимуму.

|

|

|

Клеевое соединение предназначено в основном для работы на сдвиг вдоль клеевых швов. В отдельных случаях клеевые швы подвергаются работе на растяжение перпендикулярно шву (на отрыв). Работа на отрыв понижает прочность клеевых соединений, поэтому ее следует ограничивать.

При склеивании деревянные элементы соединяются без ослабления их поперечного сечения. Сечениям может быть придана двутавровая, коробчатая и другая, наиболее рациональная для работы элементов форма.

Перечисленные выше преимущества клеевых соединений и клееных элементов дают основание считать клееные конструкции наиболее прогрессивной формой деревянных конструкций заводского изготовления.

Для несущих конструкций используется древесина (пиломатериалы) и фанера, а для ограждающих — древесина, фанера, листовой и волнистый стеклопластик, асбестоцемент.

Для клееных конструкций применяются пиломатериалы хвойных пород согласно ГОСТ 8486-66 «Пиломатериалы хвойных пород» с преимущественной поставкой их в рассортированном виде. Применение пиломатериалов лиственных пород допускается только по рекомендациям соответствующих технических условий.

|

|

|

Пиломатериалы должны иметь влажность во время изготовления и приемки конструкций 8...12% и удовлетворять требованиям ГОСТ 20850-75 «Конструкции деревянные клееные несущие. Общие технические требования».

Для изготовления прямолинейных элементов рекомендуется использовать пиломатериалы толщиной не более 50 мм (до острожки). Для гнутоклееных элементов толщина досок не должна превышать 1/180 радиуса изгиба и не должна быть более 40 мм. Ширину досок необходимо согласовывать с номинальной шириной клееного элемента с учетом суммарной величины припусков на сушку и механическую обработку (острожку) по ширине, которая принимается для пиломатериалов шириной, мм: от 80 до 100 — 10; от 110 до 180 — 15; от 200 до 250 — 20. Склеиваемые поверхности должны быть чисто остроганы непосредственно перед нанесением на них клея и запрессовкой пакета, шероховатость поверхности должна быть не ниже 6-го класса по ГОСТ 7016-75 «Древесина. Классы шероховатости и обозначения».

3. Монтаж балочных конструкций.

Составные балки из брусьев и клееные балки для междуэтажных перекрытий благодаря большой поперечной жесткости и незначительному весу могут монтироваться любыми простейшими грузоподъемными приспособлениями: передвижным копром, краном-укосиной, автомобильным краном; клееные балки малых пролетов — даже вручную. Во время монтажа балочных деревянных конструкций подъемный трос захватывает балку в середине ее длины либо в двух точках в третях или четвертях пролета.

Гвоздевые балки с перекрестной стенкой и клееные балки покрытий имеют больший пролет и вес, чем составные. Однако даже при предельных пролетах 12—15 м вес этих балок колеблется в пределах 1—2 т и для их подъема могут быть использованы те же простые механизмы. Захват гибких балок тросом лучше производить траверсой (рис. 1, б). Захват балок непосредственно тросом в точках, близких к опорам, может вызвать выпучивание балок при подъеме (рис. 1, а) вследствие увеличенного сжимающего усилия в балке, вызванного натяжением троса. При наличии траверсы сжимающее усилие от натяжения троса отсутствует. Во избежание обмятия кромок поясов во всех случаях рекомендуется подкладывать под захватные петли дощатые уголковые подкладки (рис. 1, в).

Рис. Подъем балок с перекрестной стенкой

1. Соединения на растянутых связях.

К соединениям на растянутых связях относят: гвозди и винты, хомуты, скобы, стяжные болты и тяжи, (шурупы, глухари).

|

|

|

Отличительной особенностью соединений на растянутых связях является то, что они работают на выдергивание.

Растянутые связи различают:

· натяжные (на клиньях, с болтовой нарезкой) и ненатяжные;

· монтажные, создаваемые на время, и постоянные.

Металлические части растянутых связей подвергаются основной нагрузке, поэтому их следует защищать от негативных воздействий окружающей среды. Для защиты от коррозии металлические части соединений на растянутых связях покрывают водостойким лаком или подбирают оцинкованные соединения.

Связи изготавливают, как правило из стали марки Ст. 3, поэтому расчет связей на разрыв, производится по нормам расчета металлических конструкций.

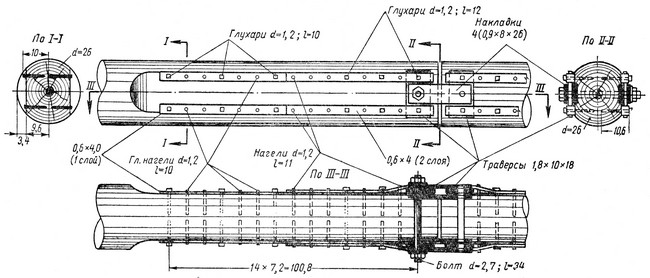

Рис. 1. Пример сборно-разборного стыкования на шайбах с креплением нагельного типа растянутого пояса бревенчатой фермы

2. Конструирование и расчет треугольных ферм.

3. Монтаж распорных конструкций

1. Требования к качеству и отбор лесоматериалов для элементов несущих конструкций.

2. Работа древесины на растяжение.

3. Конструирование и расчет сегментных деревянных ферм.

1. Соединения на шпонках.

2. Конструирование и расчет клеефанерных балок.

3. Конструирование и расчет многоугольных брусчатых ферм..

1. Конструированиеи расчет балок армированных стальными стержнями.

2. Работа древесины на смятие.

3. Соединения на клеях.

1. Конструирование и расчет балок на пластинчатых нагелях.

2. Работа древесины на поперечный изгиб.

3. Конструирование и расчет трапециевидных ферм.

1. Соединения на врубках.

2. Конструирование и расчет клеефанерных панелей покрытия.

3. Конструирование и расчет трапециевидных ферм.

1. Работа древесины на скалывание.

2. Конструирование и расчет арок.

|

|

|