|

Швейная машина для выполнения двухниточных цепных строчек с пониженной распускаемостью

|

|

|

|

Строчки и их классификация

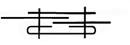

Строчка — это ряд последовательно повторяющихся стежков. Стежок — расстояние между двумя смежными проколами иглы. В соответствии с международной классификацией все строчки имеют цифровые условные обозначения с делением на классы и типы стежков (табл. 1).

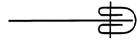

Для выполнения выметочных и наметочных операций, пришивания пуговиц и обвивки их стойки, пришивания талонов к деталям кроя, изготовления петель применяется одпониточная строчка цепного переплетения, образуемая стежком, который относится к 100-му классу и типу 101.

Для подшивания низа платьев, края подкладки, выстегивания подборта и т. д. применяется однониточная строчка потайного цепного переплетения, которая также образуется стежком класса 100; тип такого стежка — 103.

К наиболее распространенным строчкам относится однолинейная строчка челночного переплетения, стежок которой кключеп в 300-ii класс, тип 301.

Нередко при пошиве различных видов одежды, белья и других изделий применяются сразу две параллельные строчки челночного переплетения; эта двойная строчка также образуется стежком, включенным в 300-й класс, тип его обозначается 2x301, где цифра 2 говорит о наличии двух строчек одного и того же типа.

Для стегальных и подшивочных работ, пришивки кружев, для выполнения вышивальных строчек с периодически повторяющимся узором, изготовления петель применяют зигзагообразную двухниточную строчку челночного переплетения со стежком, относящимся к 300-му классу и типу 304.

Для стежки прокладок, стачивания боковых срезов рукавов мужских сорочек, соединения средних срезов брюк, изготовления петель, шлевок и т. д. применяют двухниточную строчку цепного переплетения; ее стежок относится к 400-му классу и типу 401.

|

|

|

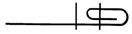

Широко в швейной промышленности используются две параллельные двухниточные строчки цепного переплетения; такая сдвоенная стежком строчка также относится к 400-му классу; ее тип обозначается 2x401.

Для сшивания меховых шкурок применяется однониточная обметанная строчка цепного переплетения; ее стежок относится к 500-му классу и типу 501.

Для обметки срезов деталей швейных изделий костюмной и пальтовой группы применяют двухниточную обметочную строчку цепного переплетения; стежок — класса 500 и тина 503.

Для обметки срезов деталей трикотажа, 6eлья, плательных изделий широко используется трехниточная обметочная строчка цепного переплетения; ее стежок относится к 500-му классу и типу 504.

В швейной промышленности часто используется сочетание двухниточной строчки цепного переплетения для соединения деталей и трехниточной строчки обметочного цепного переплетения для обметки срезов, этот комбинированный стежок относится к 800-му классу и типу 1x401 +1x504.

Условное обозначение строчек дает возможность более быстро визуально определять вид строчки, а также создает удобства для кодирования при классификации швейных машин, что и начинает применяться па ОЗЛМ.

В. В. Исаев Оборудование швейных предприятий – Москва, Легпромбытиздат, 1989.

Швейная машина для выполнения двухниточных цепных строчек с пониженной распускаемостью

Опубликовано: 26.06.2009 | Автор: Лариса Клепачева | Рубрика: Оборудование швейных предприятий

Известно, что для выполнения стачивающих операций предпочтительнее использовать швейные машины цепного стежка, которые имеют не только более высокую производительность по сравнению с машинами челночного стежка, но и лучшие качественные показатели строчек. Однако повышенная распускаемость строчек цепного стежка часто не позволяет включать эти машины в технологический процесс.

Анализ способов снижения распускаемоcти цепных строчек показал, что наиболее перспективным является создание швейной машины, выполняющей строчку цепного стежка новой структуры.

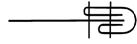

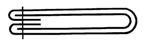

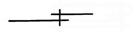

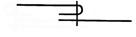

Образец такой машины был создан в МТИЛПе на базе серийно выпускаемой швейной машины кл. 804-2 производственного объединения «Подольскшвеймаш». Распускаемость выполняемой на этой машине строчки (рис. 1) снижена благодаря чередованию длинного А и короткого В стежков, причем в каждом длинном стежке петля игольной нитки С вытягивается под материалом в сторону следующего короткого стежка. Эта строчка не распускается при повреждении ниточного соединения в любом месте и при приложении нагрузки к нитке петлителя или нитке иглы даже в том случае, если предварительно освободить нитку петлителя из петли игольной нитки. Кроме того, прочность и удлинение указанной строчки выше прочности и удлинения челночной строчки.

|

|

|

Рис. 1. Схема двухниточной цепной строчки с пониженной распускаемостью

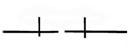

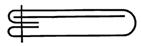

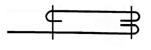

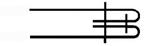

Чтобы получить новую строчку, в базовую швейную машину были введены дополнительная кинематическая цепь чередования длины стежков и дополнительный механизм подачи игольной нитки (рис. 2).

Промежуточный вал 1 получает движение от главного вала 2 машины через зубчатую пару 3 и кривошипно-коромысловый механизм 4, кривошип которого конструктивно выполнен в виде регулируемого эксцентрика. Колеса зубчатой пары 3 закреплены на дополнительном валу 5. С промежуточным валом 1 посредством существующих кинематических цепей связаны вал 6 продвижения материала и вал 7 привода транспортирующих роликов, на котором установлен дополнительный нитеиодатчик 8 игольной нитки.

Рис. 2. Кинематическая схема механизмов чередования длины стежков и дополнительного нитеподатчика игольной нитки

Ввиду того, что зубчатая пара 3 имеет передаточное отношение 2:1, цикл работы машины совершается за два оборота главного вала 2. При первом обороте главного вала промежуточный вал 1 поворачивается на такой угол, который соответствует перемещению двигателя материала и транспортирующих роликов на величину короткого стежка; второму обороту главного вала соответствуют поворот вала 1 и продвижение двигателя материала и транспортирующих роликов на величину длинного стежка.

Избыток подачи игольной нитки, который обеспечивается дополнительным нитеподатчиком 8 при образовании длинного стежка, способствует вытягиванию петли игольной нитки под материалом.

В опытном образце машины можно регулировать длину как короткого, так и длинного стежка. Для этого вначале устанавливают необходимое соотношение длины стежков путем изменения эксцентриситета кривошипа кривошипно-коромыслового механизма 4 при освобожденном винте 9. Затем, освободив винты 10 и 11, устанавливают временные опоры 12 и 13 в положения, соответствующие требуемой длине стежков.

Когда эксцентриситет кривошипа равен нулю, машина выполняет обычную двухниточную цепную строчку со стежками типа 401 длиной до 6 мм.

Проведенные испытания полученных строчек показали, что швейную машину двухниточного цепного стежка с пониженной распускаемостью целесообразно применять на ряде швейных операций, особенно при выполнении швов большой протяженности (вместо машин чел ночного стежка). В результате повышается производительность труда за счет снижения обрывности ниток и отсутствия потерь времени на перезаправку шпуль.

|

|

|

Статья из архива журнала «Швейная промышленность» 01/1988 авторы: A. И. Комиссаров, В. А. Семенякин, С. А. Николаенко

| Ниточные соединения часть 2 |

Страница 5 из 16

Технические требования к ниточным машинным швам

Основные соединения слоев материалов выполняют в соответствии с параметрами швов, указанными в инструкции «Технические требования к соединениям деталей швейных изделий», приведенными в табл. 4.2.

Параметры швов не должны быть менее указанных в инструкции. Отклонения от установленных параметров швов должно быть не более:

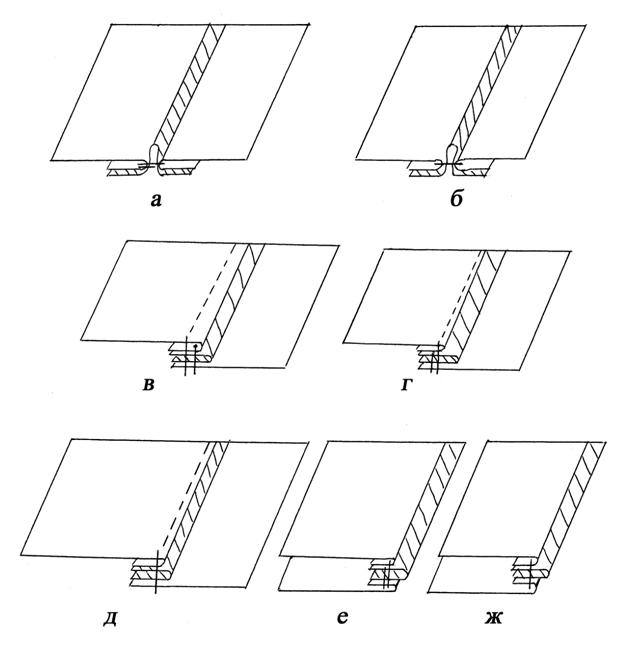

Рис. 4.31. Швы с кантом:

а, - стачной, выполненный без приспособления; б – стачной, выполненный с приспособлением; в – настрочной; г – накладной, выполненный без приспособления; д – накладной, выполненный с приспособлением; е – обтачной, выполненный без приспособления; ж – обтачной, выполненный с приспособлением;

Таблица 4.2. Основные параметры ниточных соединений

Рис. 4.31. Швы с кантом:

а, - стачной, выполненный без приспособления; б – стачной, выполненный с приспособлением; в – настрочной; г – накладной, выполненный без приспособления; д – накладной, выполненный с приспособлением; е – обтачной, выполненный без приспособления; ж – обтачной, выполненный с приспособлением;

Таблица 4.2. Основные параметры ниточных соединений

* - В зависимости от особенностей модели изделия, применяемого оборудования и материалов параметры швов и область применения могут быть изменены и установлены в соответствии с образцом (эталоном), согласованном в установленном порядке. В зависимости от применяемого оборудования и приспособлений, а также обрабатываемых материалов область применения швов, указанных в инструкции, может быть изменена При стачивании деталей припуски на шов располагают справа от иглы, а основные детали - слева. Соединение деталей начинают с более ответственных срезов, где необходимо получить точное их совмещение. При стачивании с небольшой посадкой одной из деталей посаживаемую деталь располагают снизу и слегка натягивают верхнюю деталь. При стачивании двух разных по размеру деталей строчку прокладывают со стороны меньшей из них. При соединении деталей из основного и подкладочного материалов строчку выполняют со стороны подкладки. При стачивании деталей по косым срезам нельзя подтягивать детали за лапкой, так как это приведет к искривлению шва. При разной кривизне срезов деталь с менее косым срезом располагают сверху. При скреплении деталей с вогнутым и выпуклым срезами или прямым и вогнутым строчку выполняют со стороны детали с вогнутым срезом. Стачивание деталей с разными припусками на шов выполняют по детали с меньшим припуском. |

| Ниточные соединения часть 1 |

| Страница 1 из 10 ВВЕДЕНИЕ Одежда представляет собой сложную конструкцию, собранную из большого количества заранее выкроенных и подготовленных для сборки отдельных деталей. Основой сборки одежды служат соединения, выполненные различными способами, выбор которых зависит от требований, предъявляемых к сборочным операциям, а также от свойств материалов, применяемых для одежды. В настоящее время при изготовлении одежды применяют различные способы соединения: ниточный, клеевой, сварной, заклепочный, литьевой и комбинированный. Разрабатываются также новые и модифицируются существующие способы. Под ниточным способом соединения деталей одежды понимают соединение двух или нескольких слоев материала скрепляющими стежками, состоящими из одной, двух и более ниток. Клеевой способ соединения представляет собой процесс, который позволяет физико-химическим путем образовать из нескольких слоев материалов систему, работающую как единое целое и подчиняющуюся закономерности адгезионного взаимодействия. Клеевое соединение образуется за счет взаимодействия клеящего вещества (порошка, нитки, пленки) со склеиваемым материалом химическим или термическим способом. Сварной способ. Сварка представляет собой технологический процесс образования неразъемного соединения термопластичных материалов на установках путем доведения соединяемых поверхностей в зоне контакта материалов до вязкотекучего состояния с последующей фиксацией. Комбинированный способ представляет собой сочетание двух способов соединения (ниточного и клеевого или ниточного и сварного или клеевого и сварного) и применяется для получения прочных и герметичных швов. Заклепочное соединение - соединение, образующееся с помощью специальной фурнитуры механическим или термическим способом. Литьевое соединение - соединение, образующееся за счет термической пластификации синтетических волокон материала. Литьем под давлением производят различные детали и целые швейные изделия. В настоящее время в практике швейного производства наибольшее применение имеет ниточный способ соединения (70 - 80 %), затем клеевой и сварной, которые вместе составляют - 20 - 25 %. Заклепочный и комбинированный способы имеют незначительное применение вследствие своей технологической ограниченности. Остальные способы еще не нашли сколько-нибудь заметного применения, хотя их использование в некоторых случаях предпочтительнее, так как они должны удовлетворять в большей степени тем или иным качественным показателям соединений. Учебное пособие содержит материалы о ниточном соединении деталей одежды. Оно позволит студентам более детально изучить ниточные соединения, их характеристику, области применения и структуру. |

Страница 2 из 10

|

|

|

1.06.02

1.06.02

1.06.02

1.06.02