|

Моделирование ректификационной колонны в среде Aspen HYSYS

|

|

|

|

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Институт электронного обучения

Специальность 240403 «Химическая технология природных энергоносителей

и углеродных материалов»

Кафедра химической технологии топлива и химической кибернетики

ПРОЕКТИРОВАНИЕ РЕКТИФИКАЦИОННОЙ КОЛОННЫ

Пояснительная записка к курсовому проекту по дисциплине

«Основы проектирования и оборудование заводов»

КП ФЮРА. 360000.000.02ПЗ

Исполнитель:

Студент группы З-2Д23 Шашилова М.С

Руководитель: Грязнова И.А.

Асс.каф. ХТТ и ХК

Томск – 2017

Содержание

| Введение…………………………………………………….…3 4 | |

| 1. Теоретические основы процесса……………………….…4 5 | |

| 2. Задание на проектирование………………………….……8 9 | |

| 3. Определение минимального числа тарелок………….…10 10 | |

| 4. Определение минимального флегмового числа…….….15 15 | |

| 5.Определение оптимального числа тарелок, флегмового числа и диаметра колоны…………………………….…..19 19 | |

| 6. Моделирование ректификационной колонны в среде HYSYS …………………………………………………….27 7.Расчет нагрузки на конденсатор и ребойлер………..…30 8.Тепловой баланс………………………………………….30 9. Конструктивно – механический расчет……………..….31 26 | |

| 10. Расчет тепловой изоляции…………………………...…35 28 | |

| 11. Автоматизация процесса…………………………….…36 28 | |

| Заключение………………………………………………….39 Список использованной литературы……………………...41 |

КП ФЮРА.360000.000.ПЗ

|

|

|

|

|

|

|

Введение

Ректификация - это процесс разделения жидких смесей, который сводиться к одновременно протекающим и многократно повторяемым процессам частичного испарения и конденсации разделяемой смеси на поверхности контакта фаз. Ректификацию чаще всего проводят в колонных аппаратах.

|

|

|

Ректификационные колонны используют для проведения массообменных процессов в нефтехимической и других отраслях промышленности. Колонные аппараты изготавливают диаметром 400-4000 мм для работы под давлением до 1,6 МПа в царговом (на фланцах) исполнении корпуса.[1]

В зависимости от диаметра, котонные аппараты изготавливают с тарелками различных типов. Колонные аппараты 400-4000 мм оснащают стандартными контактными и распределительными тарелками, опорами, люками, днищами и фланцами.

Наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и т.д.) ряд требований может определяться спецификой производства: большим интервалом устойчивой работы при изменении нагрузок, способность тарелки работать в среде загрязненных жидкостей, защиты от коррозии и т.п. Зачастую эти качества становятся превалирующими, определяющими, пригодность конструкции для использования в каждом конкретном процессе.

Расчет ректификационной колонны сводится к определению основных геометрических размеров диаметра и высоты. Оба параметра в значительной мере определяются нагрузками по пару и жидкости, типом тарелки, свойствами взаимодействующих фаз. [2]

|

|

|

|

|

|

|

|

1.  Технологическая схема процесса

Технологическая схема процесса

Ректификация - разделение жидких однородных смесей на составляющие вещества или группы составляющих в результате противоточного взаимодействия паровой смеси и жидкой смеси. Ректификацией может быть достигнута любая заданная степень разделения жидких смесей. Движущей силой ректификации является разность между фактическими (рабочими) и равновесными концентрациями компонентов в паровой фазе, отвечающими данному составу жидкой фазы.[1]

|

|

|

Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга.

При взаимодействии фаз между ними происходит массо- и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящим компонентом, а жидкость – высококипящим компонентом. Много кратное контактирование приводит к практически полному разделению исходной смеси. [1]

|

|

Насадочные колонны применяются в малотоннажных производствах и используются в тех случаях, когда необходим малый перепад давления. Для заполнения насадочных колонн применяются кольца Рашига, изготовленные из различных материалов, кольца Паля, наемки из элементов седлообразного профиля (седла Инталлокс и Берля).

|

Тарельчатые колонны широко распространены на НПЗ. Различают тарелки по способу передачи жидкости с тарелки на тарелку (провальные и со специальными переточными устройствами), по характеру движения фаз на тарелке (барботажные и струйные), по конструкции устройств, для ввода пара в жидкость (контактные, колпачковые, клапанные и др.).[5]

|

|

|

Рис.1. Принципиальная схема ректификационной установки:

1 – ректификационная колонна (а – укрепляющая часть, б – исчерпывающая часть); 2 – кипятильник; 3 – дефлегматор; 4 – делитель флегмы; 5 – подогреватель исходной смеси; 6 – холодильник дистиллята (или холодильник–конденсатор); 7 – холодильник остатка (или нижнего продукта); 8,9 – сборники; 10 – насосы.

Ректификационная колонна 1 имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадки. Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, который находится вне колонны, т.е. является выносным, либо размещается непосредственно под колонной. Следовательно, с помощью кипятильника создается восходящий поток пара. Пары проходят через слой жидкости на нижней тарелке, которую будем считать первой, ведя нумерацию тарелок условно снизу вверх.

|

|

низкокипящего компонента необходимо сконденсировать 1 моль высококипящего компонента, т.е. фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

низкокипящего компонента необходимо сконденсировать 1 моль высококипящего компонента, т.е. фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

|

|

|

На второй тарелке жидкость имеет состав x2, содержит больше низкокипящего компонента, чем на первой ( х 2 >x1 ), и соответственно кипит при более низкой температуре (t2<t1). Соприкасаясь с ней, пар состава у 1 частично конденсируется, обогащается низкокипящим компонентом и удаляется на вышерасположенную тарелку, имея состав y2>x2, и т. д.</t.

Таким образом, пар, представляющий собой на выходе из кипятильника почти чистый высококипящий компонент, по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого низкокипящего компонента, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны.

Пары конденсируются в дефлегматоре 3, охлаждаемом водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. Следовательно, с помощью – дефлегматора в колонне создается нисходящий поток жидкости.

Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый низкокипящий компонент. Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается высококипящим компонентом, конденсирующимся из пара. Когда жидкость достигает нижней тарелки, она становится практически чистым высококипящим компонентом и поступает в кипятильник, обогреваемый глухим паром, или другим теплоносителем.

|

|

|

|

|

Соответственно эта часть колонны называется исчерпывающей. В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только часть их соответствующая количеству возвращаемой в колонну флегмы. В первом случае часть конденсата, остающаяся после

отделения флегмы, представляет собой дистиллят (ректификат), или верхний продукт, который после охлаждения в холодильнике 6 направляется в сборник дистиллята 9. Во втором случае несконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы служит конденсатором-холодильником дистиллята. Жидкость, выходящая из низа колонны, также делится на две части. Одна часть направляется в кипятильник, а другая – остаток (нижний продукт) после охлаждения водой в холодильнике 7 направляется в сборник 8.

Преимущества непрерывной ректификации по сравнению с периодической: условия работы установки не изменяются в ходе процесса, что позволяет установить точный режим, упрощает обслуживание и облегчает автоматизацию процесса; отсутствуют простои между операциями, что приводят к повышению производительности установки; расход тепла меньше, причем возможно использование тепла остатка на подогрев исходной смеси в теплообменнике.

Благодаря перечисленным преимуществам в производствах крупного масштаба применяют главным образом непрерывную ректификацию, периодические процессы ректификации находят применение лишь в небольших, неравномерно работающих производствах. [3]

|

2. Задание на проектирование

Таблица 1 – Исходные данные

Характеристика сырья фракционирования

| № фракции | Температура выкипания фракции 0С | Выход на конденсат, % масс. | Плотность, г/см3 | Показатель

преломления

| Молекул. масса | |||

| отдельных фракций | суммарный | |||||||

| 10-28 | 4,82 | 4,82 | 0,3567 | - | ||||

| 28-40 | 7,18 | 12,00 | 0,5830 | 1,3630 | ||||

| 40-50 | 4,02 | 16,02 | 0,6431 | 1,3700 | ||||

| 50-60 | 9,77 | 25,79 | 0,6663 | 1,3780 | ||||

| 60-70 | 4,12 | 29,91 | 0,6974 | 1,3920 | ||||

| 70-80 | 2,78 | 32,69 | 0,7077 | 1,3970 | ||||

| 80-90 | 3,45 | 36,14 | 0,7151 | 1,4020 | ||||

| 90-100 | 5,70 | 41,84 | 0,7240 | 1,4050 | ||||

| 100-110 | 3,83 | 45,67 | 0,7313 | 1,4090 | ||||

| 110-120 | 4,65 | 50,32 | 0,7333 | 1,4105 | ||||

| 120-130 | 4,21 | 54,53 | 0,7431 | 1,4155 | ||||

| 130-140 | 2,68 | 57,21 | 0,7523 | 1,4210 | ||||

| 140-150 | 3,35 | 60,56 | 0,7554 | 1,4230 | ||||

| 150-160 | 3,54 | 64,10 | 0,7671 | 1,4280 | ||||

| 160-170 | 3,54 | 67,64 | 0,7748 | 1,4330 | ||||

| 170-180 | 3,64 | 71,28 | 0,7823 | 1,4370 | ||||

| 180-190 | 1,55 | 72,83 | 0,7882 | 1,4408 | ||||

| 190-200 | 1,42 | 74,25 | 0,7923 | 1,4433 | ||||

| 200-210 | 1,84 | 76,09 | 0,7974 | 1,4462 | ||||

| 210-220 | 2,14 | 78,23 | 0,8038 | 1,4495 | ||||

| 220-230 | 1,80 | 80,03 | 0,8099 | 1,4525 | ||||

| 230-240 | 1,74 | 81,77 | 0,8155 | 1,4556 | ||||

| 240-250 | 1,79 | 83,56 | 0,8216 | 1,4594 | ||||

| 250-260 | 1,38 | 84,94 | 0,8281 | 1,4633 | ||||

| 260-270 | 1,07 | 86,01 | 0,8326 | 1,4660 | ||||

| 270-280 | 1,23 | 87,24 | 0,8348 | 1,4676 | ||||

| 280-290 | 1,59 | 88,83 | 0,8391 | 1,4705 | ||||

| 290-300 | 0,66 | 89,49 | 0,8509 | 1,4773 | ||||

| 300-310 | 0,43 | 89,92 | 0,8585 | 1,4815 | ||||

| 310-320 | 0,41 | 90,33 | 0,8640 | 1,4845 | ||||

| 320-330 |

| 90,80 | 0,8693 | 1,4873 | ||||

| 330-340 | 0,58 | 91,39 | 0,8753 | 1,4904 | ||||

| 340-350 | 0,68 | 92,07 | 0,8826 | 1,4943 | ||||

| 7,93 | 100,00 | 0,9404 | - |

Исходные данные для расчета:

1)Расход сырья 8500 кг/час.

Требования к продуктам:

1)Дистиллят НК-160 °С.

2) Давление ввода сырья в колонну Р=0,16 МПа

|

3. Определение минимального числа тарелок

3. Определение минимального числа тарелок

Уравнение материального баланса в мольных единицах имеет вид:

(3.1)

(3.1)

где F – число молей исходного сырья;

W и P – число молей жидкости и пара в смеси;

xFi, xWi и yPi – мольные доли компонента в смеси, жидкости и паре.

Рассчитываем давление насыщенных паров и константу фазового равновесия для каждой фракции по методу Ашворта:

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

где Т – температура в колонне, К;

Т0 – температура кипения для фракции, К;

Pi – давление насыщенного пара для каждой фракции, Па;

P0 – давление в колонне, Па;

ki – константа фазового равновесия для i-й фракции.

Относительные летучести определяем как для идеального раствора, паровая фаза которого близка к идеальному газу.

|

(5)

(5)

(6)

(6)

i – индекс i-го компонента; k – индекс тяжелого ключевого

компонента;

Доля отгона ε будет рассчитываться по уравнению:

(7)

(7)

где xiF – мольная доля i-го компонента в исходном потоке нефти;

xiW – мольная доля i-го компонента в кубовом остатке;

xiD – мольная доля i-го компонента в дистилляте.

Составы дистиллята и кубового остатка определяем по следующим уравнениям:

(8)

(8)

(9)

(9)

Температуру Т определяем таким образом, чтобы выполнялись условия:

(10)

(10)

|

где i и k – любые два компонента смеси,

где i и k – любые два компонента смеси,  – относительные летучести этих компонентов.

– относительные летучести этих компонентов.

|

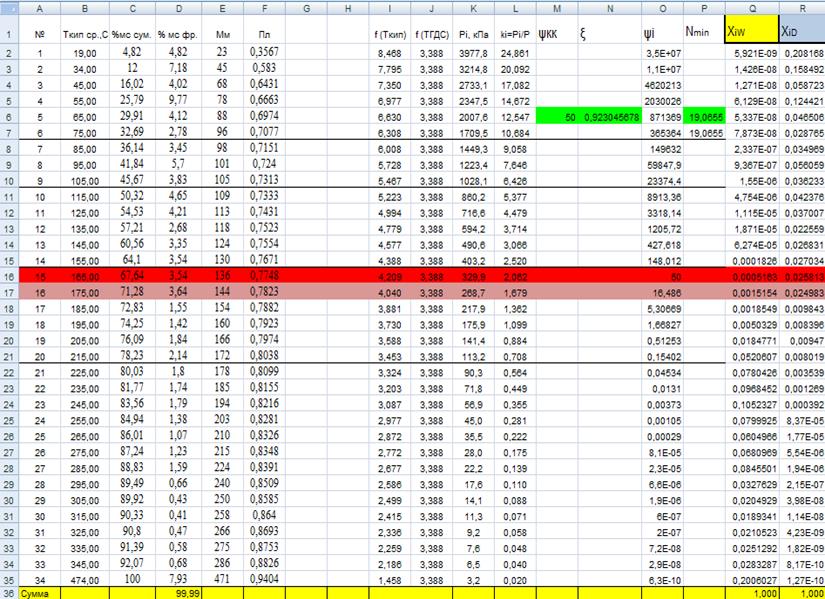

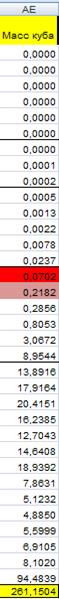

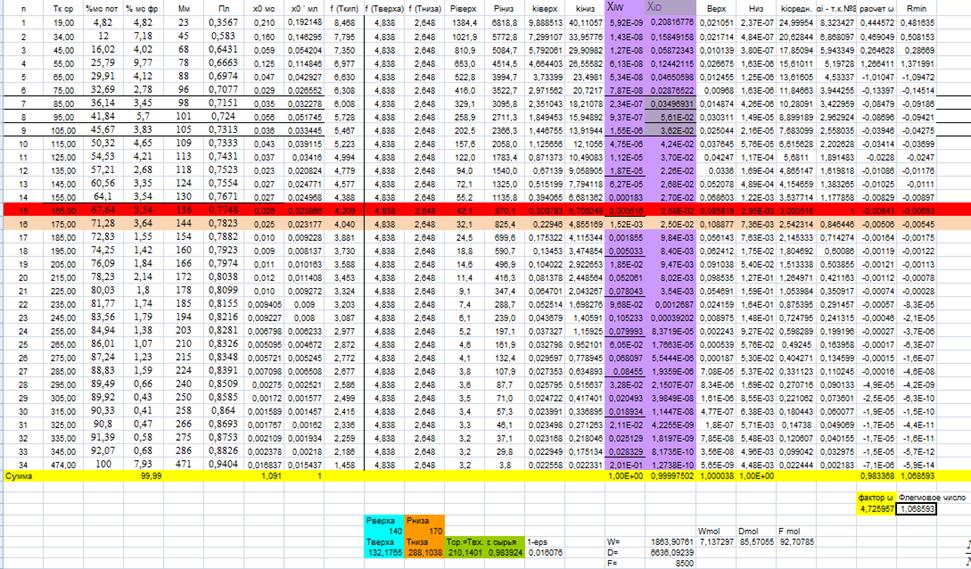

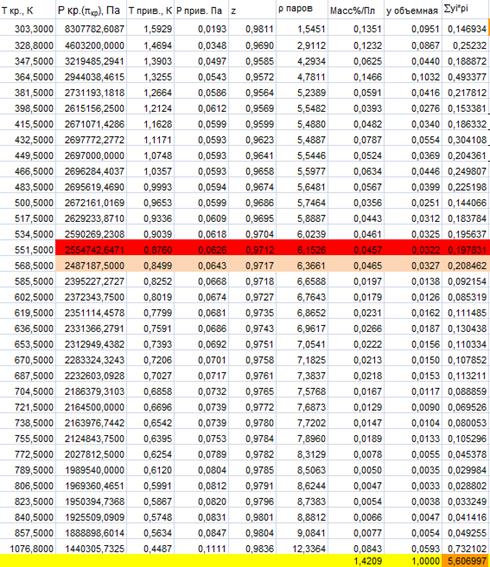

Приложение 1. Расчет минимального числа тарелок.

В качестве ключевого компонента приняли фракцию №15, средняя температура кипения которой составляет 165 оС, т.к. целевым продуктом является дистиллят НК-160°С.

Температурная граница деления смеси ТГДС = 220 оС;

Давление ввода сырья в колонну приняли P = 160 кПа;

Доля отгона ключевого компонента ξ=0,9230;

Минимальное число тарелок в колонне Nmin = 19.

|

4. Определение минимального флегмового числа

4. Определение минимального флегмового числа

Определяем давление насыщенных паров и константы фазового равновесия для каждой фракции в низу и верху колоны по уравнениям Ашворта, приведенными выше. Затем устанавливаем давления в колонне таким образом, чтобы давления низа колонны Рниза было больше давления верха Рверха на 30 кПа. То есть Рверха =140, Рниза =170. Среднее давление равно 155 кПа. Температуру верха колоны определяем итерациями при следующем условии сходимости:

Температура низа колоны определяем итерациями при выполнении следующего условия:

Рассчитываем среднюю температуру в колоне, давление насыщенных паров при этой температуре, среднюю константу равновесия для каждой фракции. Определяем относительные летучести каждого компонента αi/ν по высококипящему ключевому компоненту:

Находим промежуточную характеристическую величину ω:

Данную величину находим итерациями, чтобы получаемая величина ε была равна мольной доле отгона.

Минимальное значение флегмового числа определяем по уравнению Андервуда:

|

Результаты расчета и расчеты минимального флегмового числа в программе Microsoft Excel приведены приложение 2.

Результаты расчета и расчеты минимального флегмового числа в программе Microsoft Excel приведены приложение 2.

|

Приложение 2. Расчет минимального флегмового числа.

Результаты расчета минимального флегмового числа:

N1/N2=0,1886;

Рвер приняли равным 140 кПа;

Pниз приняли равным 170 кПа;

Pср = 155 кПа;

Твер = 132,18 оС;

Тниз = 288,10оС;

Тпит =210,14 оС (принимаем, как среднюю температуру в колонне);

Доля отгона мольн. сырья при Тпит и Рпит = 0,984;

Промежуточная характеристическая величина w = 4,726;

Rmin = 1, 07.

|

5. Определение оптимального числа тарелок, оптимального флегмового числа и диаметра колоны.

5. Определение оптимального числа тарелок, оптимального флегмового числа и диаметра колоны.

Определяем число укрепляющей и исчерпывающей частей колоны по уравнению Керкбрайда:

N1 – число укрепляющей части колоны;

N2 – число исчерпывающей части колоны;

i – индекс тяжелого ключевого компонента;

k – индекс легкого ключевого компонента.

Определяем оптимальное число тарелок по уравнению:

Оптимальное флегмовое число:

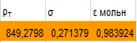

Рассчитываем плотность паров каждой узкой фракции по закону Менделеева-Клапейрона, учитывая коэффициент сжимаемости:

r - плотность, кг/м3;

P – среднее давление в колонне, Па;

M – молекулярная масса, кг/моль;

R – универсальная газовая постоянная, Дж/моль·К;

T – средняя температура в колонне, K;

z – коэффициент (фактор) сжимаемости газа.

|

Коэффициент сжимаемости рассчитывается в зависимости от приведенных параметров:

Коэффициент сжимаемости рассчитывается в зависимости от приведенных параметров:

Для соединений, нормальная температура которых не превышает 235К, использует выражение для расчета критической температуры:

Для соединений с более высокими нормальными температурами кипения:

Критическое давление (Па) рассчитываем по уравнению Льюиса:

К – константа, для прямой перегонки нефти принимаем 6,3.

Плотность газовой смеси вычисляем, используя правило аддитивности:

rсм - плотность смеси газов, кг/м3;

ri - плотность i -го компонента, кг/м3;

yi – мольная доля i -го компонента в смеси (дистилляте).

Рассчитываем плотность жидких нефтяных фракций при средней температуре в колоне по уравнению:

rT – плотность нефтепродукта при температуре T, кг/м3;

– относительная плотность нефтепродукта;

– относительная плотность нефтепродукта;

T – средняя температура в колонне, К.

|

Коэффициент γ рассчитываем по формуле:

Плотность жидкой смеси фракций определяем по уравнению:

Поверхностное натяжение флегмы определяем в зависимости от плотности жидкости при средней температуре в колонне по уравнению:

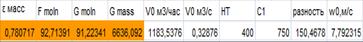

Объемный расход пара находим из массового расхода и плотности пара:

Массовый расход пара рассчитываем исходя из массовой доли отгона, которую определяем из соотношения:

εm – массовая доля отгона;

MF – средняя мольная масса сырья;

MG – средняя мольная масса пара.

Средние молярные массы потоков находим по правилу аддитивности:

Определяем массовый расход пара:

|

rж – плотность жидкости, кг/м3;

rп – плотность пара, кг/м3;

Задаемся межтарельчатым расстоянием h = 400 мм;

Коэффициент С1находим из графика и принимаем равным 750.

Рисунок 1– Зависимость коэффициента С1 от межтарельчатого расстояния

Определяем внутренний диаметр ректификационной колоны:

Dk – внутренний диаметр колонны, м;

V 0 – объемный расход пара в колонне, м3/с;

w 0 – допустимая скорость пара, м/с.

Высоту тарельчатой части колоны определяем по уравнению:

где N – число тарелок;

|

s – толщина тарелки, принимаем равную 20 мм.

Это высота тарелочной части колонны, которая равна 13,88 м, нужно еще учесть высоту вверху и внизу колонны, по метру. То есть полная высота колонны равна 15,88 м.

Колонна имеет эллиптические днища, ограничивающие ее цилиндрическую часть сверху и снизу. Длина цилиндрической обечайки от верхнего днища до первой тарелки колонны должна составлять не менее 500мм, т.к. в этой части обечайки необходимо разместить штуцеры для ввода флегмы и термометра, измеряющего температуру в верхней части колонны. Кроме того, в этой части колонны должно быть размещено распределительное устройство для создания равномерного потока орошения.

Результаты расчета приведены ниже в приложении 3 и таблицы 2 и 3.

Результаты расчета приведены ниже в приложении 3 и таблицы 2 и 3.

|

|

Приложение 3. Расчет конструкционных параметров колонны

| N min | 19.06 |

| N opt | 33.11 |

| N1/N2 | 0.1886 |

| R min | 1,07 |

| R opt | 1,79 |

Таблица 2. Расчета оптимального числа тарелок, флегмового числа

Таблица 3. Характеристики и конструкционные размеры колонны (нумерация сверху вниз)

|

Таблица 4. Материальный баланс ректификационной колонны

Таблица 4. Материальный баланс ректификационной колонны

| кмоль/час | кг/час | ||||

| Fмольн | Dмольн | Wмольн | Fмасс | Dмасс | Wмасс |

| 92,70785 | 85,57055 | 7,137297 | 6636,092 | 1863,908 |

Табл. 5. Характеристика тарелок различных конструкций

| Тарелка | Относи-тельная паровая нагрузка (Gn/Lж) | К.п.д. тарелки, % | Рабочий диапазон (Gmax/Gmin) | Сопротив-ление тарелки, мм. вод. ст. | Возможное расстояние между тарелками, мм | Мас-са, кг/м2 |

| Колпачковая | 4 - 5 | 45 - 80 | 400 - 800 | |||

| туннельная (желобчатая) | 0,7 - 0,8 | 3 - 4 | 50 - 85 | 400 - 600 | ||

| из S-образных элементов | 1.1 -1.2 | 4 - 5 | 45 - 80 | 400 - 800 | ||

| клапанная | 1,2 – 1,3 | 5 - 8 | 45 - 60 | 300 - 600 | ||

| ситчатая | 1,2 – 1,3 | 4 - 5 | 40 - 60 | 400 - 800 | ||

| струйная | 1,0 – 1,35 | 3 – 4,5 | 40 - 70 | 400 - 600 | ||

| решетчатая провальная | 1,5 – 2,0 | 1,5 – 2,5 | 25 - 40 | 200 - 400 |

|

|

Колонна имеет эллиптические днища, ограничивающие ее цилиндрическую

часть сверху и снизу. Длина цилиндрической обечайки от верхнего днища до

первой тарелки колонны должна составлять не менее 500мм, т.к. в этой части

обечайки необходимо разместить штуцеры для ввода флегмы и термометра,

измеряющего температуру в верхней части колонны. Кроме того, в этой части

колонны должно быть размещено распределительное устройство для создания

равномерного потока орошения.

Моделирование ректификационной колонны в среде Aspen HYSYS

|

|

|