|

Режимы обработки при шлифовании

|

|

|

|

ОСОБЕННОСТИ ОБРАБОТКИ МЕТОДОМ ШЛИФОВАНИЯ

Понятие о шлифовании

Шлифованием называют резание металлов абразивными кругами. Шлифовальный круг - пористое тело, состоящее из большого числа абразивных зерен из материалов высокой твердости, скрепленных между собой связкой.

На режущих поверхностях круга зерна расположены беспорядочно на некотором расстоянии друг от друга и выступают на различную высоту. Поэтому все зерна работают неодинаково. Число зерен достигает десятков и сотен тысяч. Круг, вращаясь вокруг своей оси при перемещении заготовки, снимает тонкий слой металла (стружку) вершинами абразивных зерен. Съем стружки огромным числом беспорядочно расположенных зерен приводит к ее сильному измельчению и большому расходу энергии. Шлифовальные круги различают по виду абразивного материала, зернистости, связке, твердости, структуре (строению), форме и размерам. Шлифованием обрабатывают гладкие и ступенчатые валы, сложные коленчатые валы, шлицевальные валы, кольца и длинные трубы, зубчатые колеса, направляющие станины, плоские поверхности и отверстия корпусных деталей и т. д.

Особенности шлифования

К особенностям шлифования можно отнести высокую скорость резания, размельчение стружки, геометрию режущих зерен шлифовального круга, сильный нагрев шлифуемой поверхности и стружки. Получаемая при обработке поверхность представляет собой совокупность шлифовальных рисок, оставляемых вершинами абразивных зерен круга.

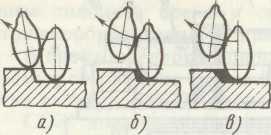

Образование риски происходит в результате внедрения режущей кромки зерна в обрабатываемую поверхность (рис.2). В первый момент зерно не контактирует с обрабатываемой поверхностью, поэтому резание не происходит и режущая кромка зерна скользит по поверхности, сжимая металл под собой (рис. 2,а). Упругое скольжение вершины зерна сменяется пластическим оттеснением металла с образованием наплывов (рис. 2,б). Далее давление кромки зерна превосходит силу сцепления между частицами металла и начинается съем стружки (рис. 2,в).

|

|

|

Рис.2. Схема срезания абразивным зерном

Абразивные зерна, как правило, имеют отрицательные углы резания. Снятие стружки зерном осуществляется примерно за 0,0001—0,0005 с.

Шлифование сопровождается выделением теплоты в зоне резания. Возникающие в этой зоне значительные кратковременные перегревы часто приводят к появлению прижогов. На шлифуемой поверхности высокая температура сохраняется в течение долей секунды. Температура на поверхности быстро сравнивается со средней температурой массы металла заготовки вследствие его высокой теплопроводности. Из-за быстрого неравномерного нагрева и охлаждения в металле заготовки происходят структурные изменения, часто приводящие к поверхностным трещинам. Часть стружки при шлифовании отлетает от заготовки, а часть располагается в порах круга и вымывается СОЖ, небольшая часть мелкой стружки сгорает.

Способы шлифования

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные движения, без которых резание невозможно. При шлифовании главным движением резания является вращение инструмента (рис.3), а движения подачи (они могут быть различными) сообщаются заготовке или инструменту. Различают шлифование периферией круга и торцом круга; в первом случае режущей частью является наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором случае торец круга.

В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 шлифование подразделяют на: наружное (рис.3,а,б,в), когда обрабатывается наружная поверхность заготовки; внутреннее (рис.3,г), когда обрабатывается внутренняя поверхность; плоское (рис.3,д,е), когда обрабатывается плоская поверхность;

|

|

|

профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию

Рис.3. Схемы основных видов шлифования

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием.

Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне). В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование. Плоское шлифование осуществляют периферией (рис. 3, д) и торцом (рис. 3,е) круга.

Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—35 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При шлифовании скорость резания значительно превосходит скорость подачи.

Шлифование, предназначенное для удаления с заготовок дефектного слоя, называют обдирочным. Шлифование одной или нескольких поверхностей одной или нескольких заготовок одновременно несколькими кругами называют многокруговым.

Абразивную обработку, при которой инструмент и заготовка совершают вращательное, возвратно-поступательное или другое сложное движение со скоростями одного и того же порядка, называют доводкой. Основными видами доводки являются притирка, хонингование, суперфиниширование.

Абразивную обработку, служащую только для уменьшения шероховатости обрабатываемой поверхности, называют полированием. Шлифование рабочей части лезвийного режущего инструмента называют затачиванием.

Режимы обработки при шлифовании

|

|

|