|

Техническая характеристика установки ППР

|

|

|

|

| Производительность установки, м3/ч………………………………….. | |

| Объем бака, л……………………………………………………………… | |

| Частота вращения перемешивающего устройства, об/мин……….. | |

| Число нагревателей………………………………………………………. | |

| Тип насоса………………………………………………………………….. | ВКС-1/16 |

| Потребляемая мощность, кВт………………………………………… | |

| Габаритные размеры, мм………………………………………………. | 2190х920х1750 |

| Масса, кг…………………………………………………………………… |

Раствор перемешивается в баке, установленном в водяной рубашке, снабженной нагревательными элементами. Внутри бака находится перемешивающее устройство, приводимое в действие электродвигателем. Вихревой насос типа ВКС-1/16 обеспечивает закачивание жидкости в емкость водяной рубашки, наполнение бака водой или полимерным реагентом и откачивание готового раствора. Контроль за температурой нагрева осуществляется с помощью реле.

10.8. Очистка промывочной жидкости от шлама

10.8.1. Основные положения очистки жидкости от шлама с помощью

гидроциклонов

Для обеспечения нормальных условий бурения необходимо поддерживать параметры промывочной жидкости в оптимальных пределах. Особенно важно, с целью предотвращения аварий и осложнений, снижать до минимума содержание в промывочной жидкости шлама, образующегося при разрушении горных пород.

Физико-механические свойства горных пород в сочетании с применяемым способом бурения и типом породоразрушающего инструмента определяют количество, форму и размер частиц шлама, их плотность. Реологические и структурно-механические свойства промывочной жидкости (вязкость, статическое напряжение сдвига, плотность) определяют трудность выделения частиц шлама из промывочной жидкости.

|

|

|

Наиболее простым способом очистки промывочной жидкости от шлама является применение циркуляционной системы, состоящей из желобов и отстойников. Эффективность очистки промывочной жидкости в таких системах невысока, так как оседают, как правило, наиболее крупные и тяжелые частицы шлама. С помощью вибросит и сит-конвейеров возможно несколько повысить эффективность очистки промывочной жидкости от шлама, но мелкие и тонкие частицы шлама удалить из промывочной жидкости не удается.

Наиболее эффективную очистку промывочной жидкости из известных технических средств могут обеспечить гидроциклонные установки, основной который являются центробежные циклонные аппараты - гидроциклоны.

Очистка промывочной жидкости в гидроциклоне представляет собой разделение частиц по плотности и крупности в водной среде под действием центробежных и гравитационных сил.

Классический гидроциклон (рис.) состоит из цилиндроконического корпуса 1 с тангенциальным вводом 2, коаксиально расположенных сливного патрубка 3 и песковой насадки 4. Технологический процесс в гидроциклоне протекает следующим образом.

Промывочная жидкость под давлением подается в корпус гидроциклона по тангенциальному вводу, благодаря чему приобретает вращательное движение, обеспечивающее за счет действия центробежных сил классификацию (разделение) исходного материала на тонкий и грубый продукты. Грубый продукт (шлам) отбрасывается к конической поверхности гидроциклона, по ней, вращаясь, перемещается к песковой насадке и выходит через нее из гидроциклона. Обусловленная вращением потока центробежная сила вблизи оси гидроциклона настолько значительна, что жидкость в центральной части гидроциклона разрывается, в результате чего образуется воздушный столб в виде вихревого шнура, вдоль которого движется восходящий поток, выносящий в слив через сливной патрубок более тонкий продукт. Таким образом, в гидроциклоне создаются два вращающихся в одну сторону спиральных потока: внешний (нисходящий) и внутренний (восходящий).

|

|

|

Форма воздушного столба обычно тем ближе к цилиндрической, чем ближе к единице приближается разгрузочное отношение, т.е. отношение диаметра песковой насадки к диаметру сливного патрубка.

Диаметр воздушного столба dв.ст. при изменении производительности гидроциклона, размеров сливного патрубка и песковой насадки изменяется в пределах 0,55…0,7 диаметра сливного патрубка dсл.п., т.е. dв.ст. = (0,55…0,7) dсл.п.

В связи с односторонним вводом питания и колебаниями режима работы гидроциклона воздушной столб при сохранении круглого сечения приобретает форму растянутой спирали, вращающейся вокруг собственной оси, причем при неравномерной подаче, свойственной бурению, вихревой шнур значительно отклоняется от оси гидроциклона; при этом в слив вовлекаются крупные частицы шлама из удаленных от оси гидроциклона слоев промывочной жидкости.

В результате действия множества факторов во вращающихся нисходящем и восходящем потоках преобладает турбулентный режим движения, причем турбулентности восходящего и нисходящего потока индивидуальны.

Глубина, т.е. радиальная протяженность, нисходящего пристенного потока достигает 0,3·r, где r – радиус гидроциклона в цилиндрической части. Структура этого потока есть турбулентная структура затопленной придонной струи. Поскольку внутренняя граница пристенного нисходящего потока удалена от стенки на расстояние 0,3·r, максимальный масштаб турбулентности в нисходящем потоке, не может быть больше 0,3×r.

Восходящий поток образуется за счет поворота вверх нисходящего потока жидкости в нижней части конуса гидроциклона. Внутренней границей восходящего потока является диаметр воздушного столба; внешняя граница восходящего потока имеет размер несколько больше диаметра сливного патрубка, в связи, с чем часть жидкости из восходящего потока не попадает в сливной патрубок, а проносится в цилиндрическую часть, образуя подкрышечный круговой поток.

|

|

|

Производительность гидроциклона (л/мин) может быть определена по формуле А.И.Поварова (1978):

Q=5·Кd·Kg·dпит. ·dсл.патр.  ,

,

где g - ускорение свободного падения, g = 9,81 м/с2;

P – давление на входе в гидроциклон, даН/см2;

Кd - эмпирический коэффициент, учитывающий диаметр гидроциклона;

Кd = 0,8 +  , где D – диаметр гидроциклона в цилиндрической его части, см;

, где D – диаметр гидроциклона в цилиндрической его части, см;

Kg - эмпирический коэффициент, учитывающий конусность гидроциклона (при g = 200 Kg = 1,0);

dпит– диаметр питающего патрубка, см

Диаметр гидроциклона является базовым геометрическим параметром гидроциклона, так как в зависимости от него выбираются остальные параметры. Диаметр гидроциклона определяется, прежде всего, потребной его производительностью: чем больше нужна производительность, и чем больше крупность разделяемых частиц, тем больше должен быть диаметр гидроциклона. С другой стороны, чем меньше диаметр гидроциклона, тем больше центробежная сила и тем больше эффективность классификации тонкозернистых продуктов или продуктов малой плотности. Высокую степень очистки промывочной жидкости можно получить лишь на гидроциклонах малых диаметров.

Диаметр питающего патрубка определяется по наиболее узкой его части на входе в гидроциклон. Производительность гидроциклона прямо пропорциональна диаметру питающего патрубка; качественные показатели работы гидроциклона мало зависят от размеров сечения питающего патрубка. Оптимальный диаметр отверстия питающего патрубка рекомендуется определять по формуле

d пит = (0,15…0,25) · D,

Диаметр сливного патрубка оказывает существенное влияние на основные показатели работы гидроциклона: при увеличении диаметра сливного патрубка при постоянном давлении прямо пропорционально увеличивается производительность гидроциклона, при постоянной производительности с увеличением диаметра сливного патрубка уменьшается давление на входе в гидроциклон. Оптимальный диаметр сливного патрубка для промышленных гидроциклонов рекомендуется определять по формуле

|

|

|

d сл.патр = (0,2…0,3) · D,

Диаметр сливного патрубка должен быть больше диаметра питающего отверстия и обычно составляет d сл.патр= (1,0…2,0) dпит,

При соотношении dпит = 0,8 dсл.патр. обеспечивается равенство скоростей жидкости в сливном и питающем отверстиях.

Диаметр песковой насадки влияет на технологический процесс работы гидроциклона и эффективность классификации: с уменьшением диаметра песковой насадки в определенных пределах возрастает содержание твердой фазы в песках, снижаются потери жидкости со шламом, но при этом увеличивается количество крупных частиц шлама в сливе.

Рекомендуемое соотношение диаметра песковой насадки к диаметру сливного патрубка колеблется в пределах

dпеск.нас. = (0,15…1,0) dсл.патр,

где dпеск.нас - внутренний диаметр песковой насадки.

Диаметр песковой насадки не должен быть больше диаметра сливного патрубка, так как при этом технологический процесс в гидроциклоне нарушается, и большая часть промывочной жидкости поступает на сброс через песковую насадку.

Угол конусности является геометрическим параметром, с увеличением которого увеличивается содержание крупных частиц в сливе, а с уменьшением его до определенных пределов степень очистки промывочной жидкости от шлама возрастает. Для гидроциклонов, предназначенных для очистки промывочной жидкости от шлама, оптимальным является угол конусности, равный 20 град.

Длина сливного патрубка должна быть такой, чтобы исключить попадание крупных частиц из поступающей в гидроциклон промывочной жидкости, поэтому рациональная глубина погружения сливного патрубка (его длина) определяется исходя из условия: нижняя кромка сливного патрубка должна быть ниже уровня питающего отверстия, но не ниже основания конуса гидроциклона.

Толщина стенок сливного патрубка на технологические параметры заметного влияния не оказывает и определяется в основном в зависимости от износостойкости. Во избежание попадания в сливной патрубок струи питания рекомендуется, чтобы наружный диаметр сливного патрубка был меньше разности D-2dпит, т.е.

d сл.патр.нар. £(D – 2 dпит)

Внутренний диаметр и способ установки сливной трубы оказывают существенное влияние на технологический процесс в гидроциклоне. Для удовлетворительной работы гидроциклона рекомендуется, чтобы внутренний диаметр сливной трубы был всегда больше диаметра сливного патрубка. Сливная труба должна устанавливаться так, чтобы не было большого перепада высот ее концов. Это позволит избежать сильного засасывания шлама с воздухом через песковую насадку и резкого снижения эффективности классификации. Иногда целесообразно погружение сливной трубы под уровень жидкости, расположенный несколько ниже или на уровне песковой насадки. Благодаря применению такого гидрозатвора удается поддерживать постоянство вакуума в гидроциклоне.

|

|

|

Влияние других конструктивных параметров на эффективность классификации менее существенно, они выбираются исходя из конструктивных соображений.

Давление на входе в гидроциклон рекомендуется поддерживать постоянным; для получения тонких сливов давление желательно поддерживать в пределах 1,5…2,0 даН/см2.

Плотность промывочной жидкости с увеличением содержания в ней шлама возрастает, свободное центробежное осаждение меняется на стесненное осаждение, скорости радиального движения частиц шлама уменьшаются, степень очистки промывочной жидкости от шлама снижается. По этим же причинам попадание крупных частиц в слив увеличивается и тогда, когда повышается вязкость и плотность промывочной жидкости путем обработки ее химреагентами и спецдобавками.

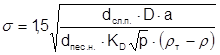

Крупность граничного зерна, т.е. размер, выше которого зерна выводятся преимущественно (или целиком) в пески, а меньшего размера – преимущественно в слив, определяется по формуле:

,

,

где s - крупность граничного зерна, мкм; а – содержание твердой фазы в питании, %, rт – плотность твердой фазы пульпы, г/см3; r - плотность жидкой фазы пульпы, г/см3; 1,5 – эмпирический коэффициент.

Из приведенной формулы следует, что крупность граничного зерна тем меньше и, соответственно, степень очистки промывочной жидкости от шлама тем выше, чем меньше диаметры гидроциклона и сливного патрубка и содержание твердого материала в питании и чем больше диаметр песковой насадки, давление на входе в гидроциклон и разность между плотностью твердой и жидкой фазы.

Тесные взаимосвязи конструктивных и технологических параметров должны учитываться при разработке и использовании гидроциклонов.

10.8.2. Геологоразведочные гидроциклонные установки

Для очитки промывочной жидкости от шлама при бурении геологоразведочных скважин созданы установки ОГХ-8А, ОГХ-8Б, ОПР-1 и другие (табл.).

Гидроциклонная установка ОГХ-8Б (рис.) состоит из цилиндро-конического корпуса гидроциклона 10 с тангенциальной вводной трубой 7, шламовой насадкой 6 и сливным (выкидным) патрубком 9. Промывочная жидкость, подлежащая очистке, в гидроциклон подается из емкости 15 по всасывающему шлангу 3 и нагнетательной линии 4 с помощью винтового насоса 2, смонтированного на общей раме с электродвигателем 11 мощностью 4,5 кВт. Шлам из гидроциклона через насадку 6 поступает в емкость 12.

Установка для очистки промывочных растворов ОПР-1 (рис.) включает монтажный щит 2 и три сменных гидроциклона 5 производительностью 15-25, 25-60 и 60-100 л/мин.

При использовании ОПР-1 устье скважины герметизируется и промывочная жидкость, выходящая из скважины, направляется по трубопроводу в гидроциклон, где очищается и отводится в приемную емкость. Подача жидкости в гидроциклон может производиться от бурового насоса или от специального насоса с забором жидкости из отстойника.

Техническая характеристика гидроциклонной установки ОПР-1

Гидроциклонный блок

| Диаметр гидроциклона, мм……………………………… | ||||||

| Диаметр песковых отверстий, мм………………………. | 3;5;7 | 8;12 | 10;14 | |||

| Оптимальная подача насоса, л/мин……………………. | 15-25 | 25-60 | 60-100 | |||

| Допустимое содержание шлама в растворе (до очистки), %…………………………………….……………. | Не более 15 | |||||

| Максимальная крупность частиц шлама в растворе, мм: | ||||||

| - до очистки……………………………………. - после очитки ………………………………... | 2,0 не более 0,05 | |||||

| Потеря раствора с песком, % …………………………... | 0,5-0,65 | |||||

| Габариты, мм ……………………………………..……….. | ||||||

| - длина…………………………………………. - ширина……………………………………….. - высота ……………………………………….. | ||||||

| Масса, кг…………………………………………………….. | 94,5 | |||||

Герметизатор

| Наружный диаметр обсадных труб, к которым крепится герметизатор, мм……………………………… | ||||

| Наружный диаметр ведущей трубы, мм………………. | 63,5 | |||

| Давление промывочной жидкости, Мпа……………….. | 1,0 | |||

| Габариты. мм ……………………………………..……….. | ||||

| - диаметр………………………………………. - высота ……………………………………….. | ||||

| Масса, кг…………………………………………………….. | 48,1 | |||

Одноблочная гидроциклонная установка автономного типа (рис.) монтируется в буровом здании или в специальном передвижном здании. Установка состоит из винтового насоса 5, блока мультигидроциклонов 3, напорного 4 и сливного 2 коллекторов и шламосборника 1. Блок мультигидроциклонов включает 4 гидроциклона, соединенных между собой параллельно. Гидроциклоны имеют по два тангенциальных питающих патрубка.

Техническая характеристика мультигидроциклонной установки («Красноярскгеология»)

| Подача насоса, л/мин ………………………………………………………. | 180-200 | |

| Рабочее давление, МПа ……………………………………………………. | 0,3-0,5 | |

| Насос (тип)…………………………………………………………………….. | ВМ 18 х 30 | |

| Электродвигатель: | ||

| -мощность, кВт ……………………………………………………… -частота вращения, мин-1 ……………………………………… | 4,5 | |

| Диаметры отверстий, мм: | ||

| -пескового…………………………………………………………….. -сливного……………………………………………………………… -питающего…………………………………………………………… | ||

| Допускаемое содержание шлама в жидкости, %………………………. | ||

| Размер полностью удаляемых частиц, мм……………………………… | 0,1 | |

| Максимальный размер частиц до очистки, мм …………………………. | 3,0 | |

| Габариты, мм ……………………………………..……….. | ||||

| - длина…………………………………………. - ширина……………………………………….. - высота ……………………………………….. | ||||

| Масса, кг…………………………………………………….. | ||||

Во всех описанных выше гидроциклонных установках используется классический вариант цилиндро-конического гидроциклона.

Гидроциклоны в зависимости от размера удаляемых частиц подразделяются на пескоотделители и илоотделители.

Пескоотделители предназначены для очистки неутяжеленного бурового раствора от частиц выбуренной породы размером более 0,10 мм и используются в качестве второй ступени очистки промывочной жидкости после вибросита. Первой ступенью очистки является упрощенная желобная система.

Илоотделители предназначены для более тонкой очистки промывочной жидкости и должны удалять из нее частицы выбуренной породы размером более 0,04-0,05 мм. Они обычно используются в качестве третьей ступени очистки.

Лучшие результаты можно получить только при одновременной работе трех ступеней очистки. Практика свидетельствует, что если не работает пескоотделитель, то илоотделитель работает в режиме пескоотделителя, что не позволяет обеспечить качественную очистку промывочной жидкости и является причиной частого образования пробок в песковой насадке; если илоотделитель не работает с пескоотделителем даже кратковременно, раствор обогащается тонкодисперсными частицами горной породы.

При бурении относительно неглубоких, в сравнении с бурением на нефть и газ, геологоразведочных скважин на твердые полезные ископаемые и подземные воды обычно нет возможности организовать три ступени очистки промывочной жидкости. Громоздкие и тяжелые вибросита и сита-конвейеры, как правило, не применяются.

Важной особенностью процесса очистки промывочной жидкости в этих условиях является то, что в гидроциклон попадают частицы шлама размером значительно больше 1 мм, тогда как при использовании вибросит из раствора удаляются частицы шлама размером более 0,2…0,5 мм, и в пескоотделители частиц размером >1,0 мм практически не попадают. Вместе с тем, требования к удалению из промывочной жидкости шлама при бурении скважин на твердые полезные ископаемые предъявляются не менее жесткие. Для обеспечения нормальной работы снарядов со съемными керноприемниками, гидроударных механизмов и других новейших технических средств нужно удалять из промывочной жидкости частицы шлама размером более 0,05 …0,08 мм.

В установке ОПР-1 каждый из сменных гидроциклонов предназначен для очистки промывочной жидкости, выходящей из скважины, и их конструктивные параметры и производительность обусловлены расходом жидкости, принятым технологией бурения скважин, т.е. каждый из гидроциклонов должен обеспечивать эффективную очистку промывочной жидкости от шлама во всем многообразии размеров его частиц – от 0,05 до 2,0 мм (согласно технической характеристики).

В мультигидроциклонной установке «Красноярскгеологии» четыре гидроциклона соединены между собой параллельно, т.е. каждый из гидроциклонов также должен обеспечивать очистку растворов от разноразмерных частиц шлама крупностью от 0,1 до 3,0 мм (согласно технической характеристики установки).

Таким образом, гидроциклоны должны обеспечивать эффективную очистку промывочной жидкости от частиц шлама размером от 0,05 до 2-3 мм.

Поочередное использование пескоотделителей и илоотделителей с целью достижения необходимой эффективности очистки промывочной жидкости от разноразмерного шлама обусловливает многократность циклов очистки, что не совсем удобно.

Стремление обеспечить очистку промывочной жидкости от разноразмерных частиц (от 2-3 мм до 0,05-0,08 мм) за 1 цикл работы гидроциклона при минимальных потерях ее с шламом, как правило, сопровождается частым образованием пробок в песковой насадке, попаданием в слив достаточно крупных частиц шлама, что объясняется природой процессов, происходящих в гидроциклонах и их конструктивными особенностями.

Л.М.Ивачевым (1989) предложено оценивать эффективность очистки промывочной жидкости от шлама как отношение содержания удаляемого шлама к общему содержанию шлама в исходной промывочной жидкости:

Е =

где П – содержание шлама в исходной промывочной жидкости,

Пп – содержание шлама в потерях, т.е. в пульпе, выходящей через

песковую насадку,

По – содержание шлама в очищенной жидкости.

Относительную величину потери жидкости со шламом Кп, которая характеризует экономичность очистки промывочной жидкости, определяют по формуле

Кп =  ,

,

q п - общий объем пульпы, выходящей через песковую насадку;

qш - объем истинного шлама в пульпе.

С целью более полной и объективной оценки эффективности очистки целесообразно ее оценивать по класса крупности частиц шлама: > 1,0 мм;

0,10…1,0 мм; < 0,10 мм. Крупность частиц шлама по классам примерно соответствует размерам шлама, удаляемого на разных ступенях очистки. Так, вибросита и сита-конвейеры на первой ступени очистки гарантированно удаляют из буровых растворов частиц шлама размером > 1 мм; пескоотделители на второй ступени очистки удаляют шлам с размером частиц > 0,10 мм; илоотделители предназначены для удаления шлама с размером частиц менее 0,01 мм.

Гидроциклонам, применяемым в геологоразведочном бурении, свойственны недостатки:

- невысокая эффективность очистки промывочной жидкости от разноразмерного шлама горных пород;

- частые нарушения технологического процесса в связи с образованием шламовых пробок в песковой насадке; отсутствие возможности предотвращения или разрушения таких пробок без остановки технологического процесса;

- отсутствие возможности автоматического бесперебойного управления процессом гидроциклонной очистки без остановки технологического процесса.

10.8.3. Способы повышения эффективности гидроциклонов

Известны следующие основные способы повышения эффективности очистки жидкости от шлама в цилиндро-конических гидроциклонах (рис.).

Соблюдение взаимозависимостей конструктивных и технологических параметров гидроциклонов является первым и необходимым условием обеспечения высокой эффективности очистки промывочной жидкости от шлама и предотвращения пробкообразования в песковой насадке. Выполнение этого условия в ряде случаев достаточно для решения поставленной задачи, что делает возможным применение простейшего варианта гидроциклона – классического. Однако очень часто достигаемая в классическом гидроциклоне эффективность классификации недостаточна, поэтому требуется применение специальных методов и приспособлений.

Достижение высокой эффективности очистки промывочной жидкости от шлама невозможно без снижения крупномасштабной турбулентности вводимой очищаемой промывочной жидкости, нисходящего и восходящего потоков. Снижение турбулентности вводимой очищаемой промывочной жидкости производится в подкрышечной части гидроциклона, где либо устанавливаются специальные приспособления в виде отсекателя с конусообразной наружной поверхностью от входного отверстия до отверстия сливного патрубка (рис.) или в виде гофрированного элемента, снабженного демпферной камерой (рис.), либо ось вводного тангенциального патрубка устанавливается под углом к оси цилиндрической части корпуса (рис.), либо сливной патрубок выполняется с лопатками на его наружной поверхности и устанавливается с возможностью вращения от вводимого через тангенциальный патрубок исходного продукта

(рис.).

Конструктивно более простыми и технологически более целесообразными являются отсекатель и установка вводного патрубка под углом к оси гидроциклона. Применение этих технических решений возможно в сочетании с другими, способствующими дополнительному повышению эффективности гидроциклонов.

Снижение турбулентности в нисходящем потоке осуществляется в основном путем придания внутренней поверхности конической части гидроциклона формы, образованной кривыми второго порядка: выпуклой внутрь гиперболической поверхностью или вогнуто-выпуклой криволинейной поверхностью.

Снижение турбулентности восходящего потока осуществляется практически на всем пути движения промывочной жидкости: на вводе в гидроциклон, в сливном патрубке, в нижней части конуса (в песковой насадке).

За счет выполнения тангенциального ввода со спиральной направляющей (рис.) и за счет использования двух и более тангенциальных вводных патрубков (рис.) снижается вредное влияние одностороннего ввода и неравномерности питания, вызывающих отклонение оси вращающегося восходящего потока от геометрической оси гидроциклона. Двухсторонний ввод использован в гидроциклонной установке «Красноярскгеологии».

Снижение плотности исходного продукта осуществляется путем добавления в исходный продукт части очищенной жидкости, при этом возрастает возможность получения более тонкого слива за счет улучшения выделения частиц шлама из менее плотной и вязкой среды.

Главной задачей очистки промывочной жидкости является удаление из нее всех посторонних частиц крупностью, превышающей размер частиц глины или других материалов, являющихся основой бурового раствора. При этом требуется не допустить больших потерь промывочной жидкости со шламом, т.е. нужно обеспечить высокую степень сгущения твердой фазы, что сопровождается образованием пробок в песковой насадке. Решение двуединой задачи – обеспечить тонкую очистку промывочной жидкости при минимальных потерях ее со шламом – возможно путем поддержания технологического процесса работы гидроциклона в оптимальном режиме. Основным методом поддержания технологического процесса работы гидроциклона в оптимальном режиме является регулирование разгрузочного отношения.

Изменение разгрузочного отношения, т.е. отношения диаметра разгрузочного отверстия песковой насадки к диаметру сливного патрубка, существенно влияет на все показатели работы гидроциклона: с увеличением разгрузочного отношения объем на сброс через песковую насадку возрастает, объем на слив через сливной патрубок уменьшается, при этом уменьшается содержание твердой фазы в сбрасываемом продукте, твердая фаза в сливе становится тоньше, т.е. степень промывочной жидкости от шлама повышается, но при этом возрастают и потери промывочной жидкости со шламом. Разгрузочное отношение должно быть таким, чтобы при обеспечении достаточной очистки промывочной жидкости потери ее со шламом через песковую насадку были минимальными, что позволит повысить эффективность бурения и снизить расход промывочной жидкости.

Регулирование разгрузочного отношения в известных устройствах производится вручную или автоматически путем изменения площади проходного сечения отверстия:

- в песковой насадке,

- в песковой насадке и сливном патрубке одновременно.

Наиболее широко применяется способ, использующий изменение размера отверстия в песковой насадке.

При ручном режиме регулирования разгрузочного отношения изменение проходного сечение в песковой насадке производится путем:

- использования сменных насадок (колец),

- перекрытия отверстия песковой насадки клапаном,

- воздействия на эластичную песковую насадку.

Автоматическое регулирование и поддержание в оптимальных пределах разгрузочного отношения в известных технических решениях производится путем изменения проходного сечения в песковой насадке и сливном канале.

10.8.4. Способы предотвращения образования пробок в песковой насадке

Предотвращение образования пробок и их разрушение в песковой насадке – необходимые мероприятия для осуществления оптимального технологического процесса работы гидроциклона, поскольку стремление повысить степень сгущения твердой фазы при очистке промывочной жидкости, обусловленное желанием снизить ее потери со шламом, может быть реализовано уменьшением размера отверстия в песковой насадке, а это ведет к более частому образованию пробок, нарушающему технологический процесс в гидроциклоне.

Первым условием предотвращения образования пробок в песковой насадке, как и повышения эффективности гидроциклонов вообще, является соблюдение взаимозависимостей конструктивных и технологических параметров гидроциклонов.

Вторым условием предотвращения образования пробок в песковой насадке является поддержание режима работы гидроциклона в оптимальных пределах путем регулирования разгрузочного отношения. Однако соблюдение этих условий не всегда достаточно, поэтому применяются специальные устройства и методы для предотвращения образования пробок и их разрушение в песковой насадке.

В известных способах предотвращения образования пробок и их разрушение в песковой насадке (см. рис.) используются следующие виды непосредственного воздействия на сгущенный продукт:

- механическое (вибрации, возвратно-поступательное перемещение, вращение рабочего органа),

- гидромеханическое (возрастающий расход жидкости через увеличиваемое проходное сечение песковой насадки).

- гидродинамическое (импульсы повышенного давления).

Поток пульпы с гидроциклоне в качестве привода рабочих органов, применяемых для предотвращения образования пробок, используется наиболее широко. Создаваемое на сгущенной продукт воздействие чаще всего механическое.

Увеличение массы твердой фазы в песковой насадке, увеличение плотности пульпы в гидроциклоне и другие способы предотвращения образования пробок и их разрушение в песковой насадке с использованием для провода рабочих органов (факторов) внутренних и особенно внешних (независимых) источников энергии (см.рис.) конструктивно более сложны, менее эффективны и для использования при бурении геологоразведочных скважин мало пригодны.

Анализ конструкций известных гидроциклонов свидетельствует, что для привода рабочего органа, воздействующего на сгущенный продукт, предпочтительно применение внутренних источников энергии, а из внутренних источников энергии наиболее целесообразно использовать вращающийся в гидроциклоне поток промывочной жидкости как наиболее легко осуществимый. Применение вращающегося потока для привода рабочего органа (фактора), воздействующего на сгущенный продукт, позволяет максимально упростить конструкцию гидроциклона.

А качестве рабочего органа, воздействующего на сгущенный продукт, наиболее целесообразно использовать игольчатый клапан на центральном стержне, способный обеспечить эффективное механическое (вибрации, возвратно-поступательное перемещение, вращение) и гидромеханическое (возрастающий расход промывочной жидкости через увеличивающееся отверстие в песковой насадке) воздействие на сгущенный продукт. Использование игольчатого клапана на центральном стержне, кроме предотвращения образования пробок и их разрушение, дает возможность решать вопросы повышения эффективности классификации и управлять технологическим процессом путем регулирования разгрузочного отношения.

10.8.5. Гидроциклоны с регулированием параметров процесса очистки

Используя наиболее целесообразные способы повышения эффективности в ТулНИГП разработаны гидроциклоны с регулированием основных параметров технологического процесса (табл.)

Гидроциклон с ручным управление технологическим процессом ГЦР (рис.) состоит из цилиндро-конического корпуса 1, тангенциального вводного патрубка 2 (при необходимости - со спиральной направляющей), максимально расположенных сливного патрубка 3 и песковой насадки 4. Во внутренней полости гидроциклона по его продольной оси установлен цилиндрический стержень 5, закрепленный, например, посредством резьбы 6 в головной части 7 гидроциклона. В верхней части стержень 5 оснащен штурвалом 8. Для разгрузки слива в головной части 7 гидроциклона имеется сливной канал 9. Стержень 5 выше сливного патрубка 3 имеет конусообразный клапан 10, располагающийся в пределах камеры переменного сечения 11, представляющий собой уширенную часть вертикального канала.

Гидроциклон работает следующим образом.

Промывочная жидкость подается под давлением в корпус 1 по патрубку 2 и приобретает вращательное движение, обеспечивающее классификацию материала на тонкий и грубый продукты, Такой продукт (очищенная промывочная жидкость) выводится из гидроциклона через патрубок 3, камеру 11 и канал 9, а грубый материал (шлам) – через песковую насадку 7.

Степень сгущения твердой фазы регулируется изменением размеров проходных отверстий песковой насадки 4 и сливного канала за счет осевого перемещения стержня 5 по резьбе 6 путем вращения его с помощью штурвала 8. Такой метод регулирования разгрузочного отношения позволяет управлять технологическим процессом, поддерживая его в оптимальных пределах, не прерывая работы гидроциклона.

Стержень имеет диаметр в пределах 0,55…0,7 диаметра сливного патрубка, т.е. соответствует диаметру образующегося в гидроциклоне центрального воздушного столба. Благодаря таким размерам и форме стержень занимает в гидроциклоне место воздушного столба; вращающийся восходящий поток плотно облегает стержень и стабилизируется вокруг него, что предотвращает поперечные смещения его от оси гидроциклона. В связи с этим резко снижается вероятность попадания в слив кру

|

|

|