|

Расчет компоновочных характеристик

|

|

|

|

Компоновка - размещение в пространстве или на плоскости различных элементов РЭА - одна из важнейших задач при конструировании. Основная задача, решаемая при компоновке РЭА, - это выбор форм, основных геометрических размеров, ориентировочное определение веса и расположения в пространстве любых элементов или изделий радиоэлектронной аппаратуры.

На практике задача компоновки РЭА чаще всего решается при использовании готовых элементов (радиодеталей) с заданными формами, размерами и весом, которые должны быть расположены в пространстве или на плоскости с учетом электрических, магнитных, тепловых и других видов связей.

Компоновочные характеристики и документы способствуют лучшему взаимопониманию не только всех разработчиков данного изделия, но и заказчиков, которые могут субъективно сравнивать как подобные, так и разные по характеру системы.

Методы компоновки элементов РЭА можно разбить на две группы: аналитические и модельные. К первым относятся численные и номографические, основой которых является представление геометрических параметров и операций с ними в виде чисел. Ко вторым относятся аппликационные, модельные, графические и натурные методы, основой которых является та или иная физическая модель элемента, например в виде геометрически подобного тела или обобщенной геометрической модели.

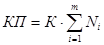

При аналитическом определении объемов замещающих фигур стремятся свести их количество к минимуму, а размеры брать такими, чтобы сразу можно было получить значения установочного объема Vуст. Значение Vуст и подобных параметров элементов РЭА можно вычислить, пользуясь выражением

, (3.1)

, (3.1)

|

|

|

где КП - компоновочный параметр; K - коэффициент пропорциональности; m - количество компоновочных параметров N i. Для расчета объема, веса и потребляемой мощности выражение (3.1) можно представить так:

, (3.2)

, (3.2)

, (3.3)

, (3.3)

, (3.4)

, (3.4)

. (3.5)

. (3.5)

Здесь V - общий объем изделия; K v - обобщенный коэффициент заполнения объема изделия элементами (иногда используют обобщенный коэффициент увеличения объема Kу, больший единицы, так как Kу = 1/k v);

V oi и V ai - значения установочных объемов однотипных V o и единичных V a i-х элементов;

G - масса аппарата;

K g - обобщенный коэффициент объемной массы изделия;

G’ - объемная масса аппарата;

Kп - коэффициент, учитывающий потери PПИТ.

Значения k v лежат в пределах от 0,2 до 1, Vуст - от долей см3 до сотен дм3, K g - от 1,2 до 3, G i - от долей грамма до нескольких килограмм, G’ - от 0,4 до 1,6 г/см3, Kп - от 1 до 1,2.

Исходными данными для расчета являются:

- количество элементов в блоке;

- установочная площадь каждого элемента;

- установочный объем каждого элемента;

- установочный вес каждого элемента;

- активная площадь блока;

- активный объем блока;

- физическая площадь блока;

- физический объем блока;

- активный вес блока.

Результаты расчета компоновочных характеристик приведены в таблице 3.1.

Таблица 3.1.Результаты расчета компоновочных характеристик.

| Тип элемента | Количество, шт | Объем, мм3 | Площадь, мм2 | Масса, г |

| Конд.0.01 мкФ | 2 | 0.72 | 0.8 | 1 |

| 0.68 мкФ | 1 | 0.72 | 0.8 | 1 |

| 0.22 мкФ | 1 | 0.72 | 0.8 | 1 |

| 0.1 мкФ | 1 | 0.72 | 0.8 | 1 |

| 0.47 мкФ | 1 | 0.72 | 0.8 | 1 |

| 100 пФ | 1 | 0.72 | 0.8 | 1 |

| ИМС 8 выв. | 1 | 1.0 | 1.0 | 3.2 |

| 40 выв | 1 | 7.5 | 7.5 | 10 |

| Индикатор | 1 | 22.75 | 22.75 | 20 |

| Резисторы МЛТ | 1 | 1.3 | 1.2 | 0.5 |

| С2–33Н – 0.125 | 14 | 0.12 | 0.37 | 0.15 |

| СП3 – 19 | 4 | 0.72 | 0.36 | 0.6 |

| Диоды КД522 | 2 | 0.8 | 0.6 | 0.16 |

| Транзистоты КП 103 Е | 1 | 0.12 | 0.12 | 0.5 |

| КТ 315 Б | 1 | 0.21 | 0.21 | 0.8 |

| Переключатель МК1 – I | 1 | 0.6 | 0.76 | 0.7 |

| МК1 – II | 1 | 0.84 | 1.18 | 1 |

|

|

|

Общий компоновочный объем – 45.9 см3.

Общая компоновочная площадь – 36.7 см2.

Общая компоновочная масса – 50 г.

По результатам расчета можно сделать вывод: полученные данные расчета вполне удовлетворяют требованиям технического задания. Коэффициент использования объема равен 0.07. Высота установки элементов не превышает в среднем 0,014 м.

4. РАСЧЕТ НАДЕЖНОСТИ ПРОЕКТИРУЕМОГО УСТРОЙСТВА

Проблема обеспечения надежности связана со всеми этапами создания изделия и всем периодом его практического использования. Надежность РЭС в основном определяется печатной платой, с установленными на ней ЭРЭ, т.к. на ней лежит основная функциональная нагрузка. Надежность изделия закладывается в процессе его конструирования и расчета, и обеспечивается в процессе его изготовления путем правильного выбора технологии производства, контроля качества исходных материалов, полуфабрикатов и готовой продукции, контроля режимов и условий изготовления.

На этапе проектирования необходимо учитывать следующие факторы:

- качество применяемых компонентов и деталей. Выбор комплектующих изделий должен быть проведен с учетом условий работы изделия (климатических и производственных). Элементы должны удовлетворять требованиям по своим функциональным свойствам и характеристикам, иметь необходимую механическую и тепловую прочности, требуемую точность и надежность в заданных условиях эксплуатации. Применение в изделии унифицированных компонентов, деталей, узлов и элементов резко повышает надежность изделия;

- режимы работы компонентов и деталей, которые должны соответствовать их физическим возможностям. Компоненты и детали должны использоваться в тех режимах, которые предусмотрены техническими условиями на них;

- доступность всех составных изделия для осмотра, контроля и ремонта или замены. Это является важным условием в поддержании надежности в процессе эксплуатации, так как легкий доступ к компонентам, деталям, узлам и элементам позволяет проводить периодические осмотры и заблаговременно выявлять износившиеся элементы и обеспечивает быстрое восстановление изделия после появления отказа.

|

|

|

На этапе технического проекта необходимым считается проведение поверочного расчета показателей надежности изделия. Обычно определяются следующие показатели надежности:

- средняя наработка на отказ - математическое ожидание наработки изделия до первого отказа;

- вероятность безотказной работы - вероятность того, что в пределах заданной наработки отказа не возникнет;

Расчет показателей надежности, перечисленных выше, может быть проведен по следующей методике. Исходными данными для расчета являются:

- число наименований элементов;

-интенсивность отказов каждого из элементов;

Расчет производится в следующей последовательности:

Интенсивность отказов элементов с учетом условий эксплуатации определяется по формуле:

, (4.1)

, (4.1)

где  - коэффициент эксплуатации;

- коэффициент эксплуатации;

К1 – коэффициент влияния вибраций;

К2 - коэффициент влияния ударных нагрузок (для стационарной аппаратуры К1=К2=1);

К3 - коэффициент влияния влажности и температуры (для влажности 90…98% при t=30…40°С – К3=2.5;

К4 - коэффициент влияния давления воздуха (при давлении 61кПа – К4=1.14);

a(Т,Кн) - коэффициент зависящий от температуры поверхности элемента и коэффициента нагрузки.

Суммарная интенсивность отказов электрорадиоэлементов и элементов конструкции электронного измерителя УЗ вибраций:

, (4.2)

, (4.2)

где l i – величина интенсивности отказа i – го электрорадиоэлемента и элемента конструкции с учетом заданных для него условий эксплуатации: коэффициента электрической нагрузки, температуры, влажности, технических нагрузок и т. д.;

Среднее время наработки до отказа определяется по формуле:

. (4.3)

. (4.3)

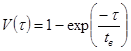

Вероятность безотказной работы:

. (4.4)

. (4.4)

Среднее время восстановления безотказной работы устройства:

, (4.5)

, (4.5)

где tвi – время восстановления i – го элемента;

n – общее количество элементов устройства.

|

|

|

Вероятность восстановления определяется по формуле:

, (4.6)

, (4.6)

где t - заданное время восстановления.

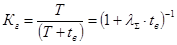

Коэффициент готовности определяется по следующей формуле:

. (4.7)

. (4.7)

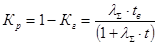

Коэффициент ремонтопригодности можно определить по формуле:

. (4.8)

. (4.8)

Вероятность нормального функционирования рассчитывается по формуле:

. (4.9)

. (4.9)

Вероятность безотказной работы с учетом восстановления находят, исходя из формулы:

. (4.10)

. (4.10)

По данным таблицы 4.1 произвели расчет. Были получены значения: наработки на отказ, равное 33557 значительно превышает заданное 1000; вероятности безотказной работы равное 0.97. Это гарантирует надежную работу электронного измерителя вибраций.

Таблица 4.1. Значения интенсивности отказов.

| Наименование | Кол, шт. | loi ×10-6 | K1, K2 | K3 | K4 | a(T,kн) | Кэ | ti |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Резисторы постоянные непроволочные: С2-33Н-0.125 С2-33Н–1.0 | 14 1 | 0.7 0.08 | 1 1 | 2.5 2.5 | 1.14 1.14 | 0.77 0.77 | 2.2 2.2 | 0.1 0.1 |

| Резисторы переменные непроволочные: РП1 – 63гМ | 4 | 2 | 1 | 2.5 | 1.14 | 0.77 | 2.2 | 0.1 |

| Конденсаторы керамические: К10 – 7В | 8 | 0.4 | 1 | 2.5 | 1.14 | 0.7 | 1.8 | 0.5 |

| Микросхемы: КР 572 ПВ5 К 544 УД2 | 1 1 | 0.5 0.5 | 1 1 | 2.5 2.5 | 1.14 1.14 | 0.5 0.5 | 1.6 1.6 | 0.3 0.3 |

| Индикатор ИЖЦ – 3 | 1 | 3.25 | 1 | 2.5 | 1.14 | 0.7 | 1.8 | 0.4 |

| Диоды: КД 522Б | 2 | 0.3 | 1 | 2.5 | 1.14 | 0.68 | 1.75 | 0.5 |

| Транзисторы: КТ 315 Б КП 103 Е | 1 1 | 0.4 0.35 | 1 1 | 2.5 2.5 | 1.14 1.14 | 0.7 0.7 | 1.8 1.8 | 0.4 0.4 |

| Переключатель | 2 | 0.6 | 1 | 2.5 | 1.14 | 0.7 | 1.75 | 0.8 |

| Разъем | 1 | 0.2 | 1 | 2.5 | 1.14 | 0.7 | 1.9 | 1.0 |

| Соединения пайкой | 208 | 8.32 | 1 | 2.5 | 1.14 | 0.45 | 1.5 | 0.1 |

| Плата печатная | 1 | 0.2 | 1 | 2.5 | 1.14 | 0.7 | 1.0 | 0.8 |

|

|

|