|

Приказ № 600 от 27.12.11 г. «О внедрении Положения:Блокировка-маркировка-проверка оборудования (БМП)

|

|

|

|

ОТЧЕТ

По технологической практике

На ООО «МЕТИНВЕСТ-МРМЗ»

РМЦ № 2

Студент гр. ТМ-12 смчвапвып Василенко М.А.

Руководитель от предприятия смчвапвып Микитенко О.С.

Руководитель от университета смчвапвып Водзянский В.В.

Оценка смчвапвы п

Мариуполь 2015 г.

Содержание

| Введение | ||

| 1. | Общая часть | |

| 1.1. | Характеристика выпускаемой продукции и перспективы развития производства | |

| 1.2. | Служебное назначение и техническая характеристика заданной детали узла, в который входит деталь | |

| 1.3. | Определение типа производства заданной детали | |

| 2. | Специальная часть | |

| 2.1. | Описание методов получения заготовки заданной детали | |

| 2.2. | Описание маршрута изготовления детали | |

| 2.3. | Описание операций механической обработки заданной детали | |

| 2.4. | Методы контроля заданной детали | |

| 2.5. | Способы транспортировки и хранение заданной детали | |

| 2.6. | Охрана труда на рабочих местах | |

| 2.7. | Источники загрязнения и мероприятия по охране окружающей среды | |

| 3. | Проектно-технологическая часть | |

| 3.1. | Организационная структура цехового технологического бюро | |

| 3.2. | Порядок оформления изменений в технологической документации | |

| 4. | Проектно-конструкторская часть | |

| 4.1. | Описание механизированного станочного приспособления для изготовления заданной детали | |

| 4.2. | Сущность, задачи и объекты нормоконтроля на предприятиях; права и обязанности службы нормоконтроля | |

| Использованная литература |

Удали первую фотку – она старая и не соответствует требованию по ОТ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| подпиши |

| Разраб. |

| Вербицкий Е.Д. |

| Провер. |

| Водзянский В.В. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| подпиши |

| Лит. |

| Листов |

| ПГТУ ТМ-12 |

Введение

|

|

|

Конструкторско-технологическая практика студентов специальности 7.090202 «Технология машиностроения» проводится на 3-м курсе 6 семестре, продолжительность практики – 1 месяц. Практика является важной составной частью обучения студентов специальности 7.090202.

Целью практики является закрепление теоретических знаний по общеинженерным и специальным дисциплинам, знакомство с практической деятельностью инженеров-механиков на производстве и сбор исходных данных для выполнения на реальной основе курсового проекта по технологии машиностроения и курсовой работы по экономике и организации производства.

Задачами практики является:

- приобретение навыков по изготовлению деталей на рабочих местах;

- изучение технологических процессов изготовления деталей и принципов их разработки;

- изучение применяемых на производстве оборудования инструментов, приспособлений автоматизации и механизации, и принципов их проектирования;

- изучение и практическое освоение методов и средств контроля деталей, узлов и машин и освоение методики проектирования средств контроля;

- ознакомление с принципами организации труда на рабочих местах;

- изучение вопросов охраны природы и рационального использования природных ресурсов, малоотходных и безотходных технологий;

- приобретение навыков общественно-политической работы в производственном коллективе;

|

|

|

- изучение постановки и результатов научно-исследовательской работы на предприятии.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Общая часть

1.1. История и характеристика выпускаемой продукции и перспективы развития производства

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Ремонтно-механический цех №2 был пущен в эксплуатацию в декабре 1965 года и вошел в состав службы главного механика. Цех является вспомогательным и предназначен для своевременного и качественного изготовления запасных частей, сменного оборудования, оборудования для капитальных ремонтов и нестандартного оборудования для нового строительства, а также обеспечения режущим инструментом собственного производства и других подразделений комбината.

По организационно-технологическим признакам РМЦ-2 является цехом единичного и мелкосерийного производства, выпускающим изделия разнообразной номенклатуры, типоразмеры которых в течение года редко или вовсе не повторяются. Цех оснащен уникальным оборудованием, расположенным по групповому признаку, с ограниченным применением специальной технологической оснастки.

Производственная структура механического цеха определяется технологическим процессом изготовления деталей для ремонта. Станочное оборудование сгруппировано по типам и размерам, образующим участки мелких, средних и крупных станков. Также в состав цеха входят инструментальный механосборочный участок и термический участок.

Производственные участки мелких, средних и крупных станков осуществляют весь комплекс механической обработки по изготовлению новых и восстановлению ремонтных деталей весом от нескольких граммов до 50 тонн.

Инструментальный механосборочный участок был организован в 1973 году и осуществляет изготовление режущего универсального и специального инструмента, оснастки, ремонт и изготовление штампов и пресс-форм, сборку отдельных узлов и механизмов.

Термический участок осуществляет весь комплекс термической обработки деталей в термопечах и на установках ТВЧ, а также заливку подшипников скольжения оловянно-баббитовыми сплавами.

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

На начало 60-х годов пришелся наибольший подъем железнодорожного строительства и приобретения технических средств транспорта, когда среднегодовая стоимость основных средств железнодорожного транспорта составила семь процентов от основных средств завода.

В 60 - 70 годы были введены в эксплуатацию тепловозное депо (1964 г.), экипировочные пункты станций Парк (1962 г.), Аглофабрика (1968 г.), Сартана-2 (1967 г.), посты электрической централизации станций Аглофабрика (1966 г.), Рудная (1966 г.), электрические централизации станций Ново-Бункерная (1966 г.), Бункера (1967 г.), Аглофабрика (1967 г.), Западная (1968 г.), Гранустановка (1966 г.) и др.

Быстрыми темпами велось строительство железнодорожных путей заводских станций и перегонов. Протяженность железнодорожных путей только за это десятилетие возросла на 118 км и составила к 1970 г. 293 км.

Структура завода, сложившаяся к 1965 году, не позволяла полно и оперативно решать производственные вопросы, связанные с эксплуатацией основных цехов. Этим вызвана необходимость создания в 1965 - 1968 годах новых производственных подразделений завода.

Одним из них был цех автомобильного транспорта.

В 1968 году в распоряжение автотранспортного цеха была передана территория бывшего котельно-монтажного цеха для размещения автоколонны № 2 большегрузных автомобилей и территория у трубопрокатного цеха под обустройство базы легкового и пассажирского автотранспорта. В этом же году для обслуживания аглофабрики были приобретены первые пять автомобилей «БелАЗ-54ОА» грузоподъемностью 27 тонн.

1.2. Служебное назначение и техническая характеристика заданной детали узла, в который входит деталь

Деталь – «Патрон для нарезания резьбы М16..М36».

Материал детали Сталь 40Х

Термическая обработка до

НВ 260..280

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Тип производства и соответствующие ему формы организации работы определяют характер технологического процесса, и его построение, от его типа зависит выбор оборудования, режущего и мерительного инструмента.

Более точно тип производства определяют в зависимости от величины коэффициента закрепления операций. Отношение числа всех технологических операций, выполняемых за месяц к общему числу рабочих мест, предназначенных для их выполнения, называется коэффициентом закрепления операций:

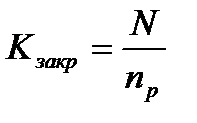

, (1)

, (1)

где N – число деталей, выполняемых за месяц;

np – число рабочих мест на участке.

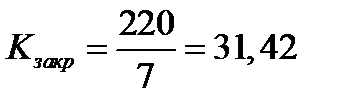

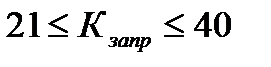

В соответствии с ГОСТ 14.004-74  равным 31,42 соответствует мелкосерийному производству (

равным 31,42 соответствует мелкосерийному производству ( ).

).

Специальная часть

2.1 Описание методов получения заготовки заданной детали

Одну и ту же деталь можно изготовить из загото

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Тип производства заданной детали мелкосерийный (изготовление ограниченной номенклатуры партиями, повторяющимися через определенные промежутки времени, и широкой специализацией рабочих мест).

Материал заготовки Сталь 40Х. Удельный вес: 7820 кг/м3

Твердость материала: HB 10 -1 = 217 МПа

Температура критических точек: Ac1 = 743, Ac3(Acm) = 815, Ar3(Arcm) = 730, Ar1 = 693

Флокеночувствительность: чувствительна

Свариваемость: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС - необходима последующая термообработка.

Обрабатываемость резанием: в горячекатаном состоянии при HB 163-168 и σв =610 МПа, К υ тв. спл=1,2 и Кυ б.ст=0,95

Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Склонность к отпускной хрупкости: склонна.

Роль конструкционного материала в технологическом процессе изготовления деталей машин чрезвычайна велика. С одной стороны, конструкционный материал должен обеспечить изготовление заготовок и деталей с наименьшими производственными затратами. С другой стороны, правильный выбор конструкционного материала должен обеспечить её высокие эксплуатационные свойства, её долговечность и ремонтоспособность. При выборе конструкционного материала необходимо учитывать его эксплуатационные, технологические и экономические свойства. Эксплуатационные свойства материала должны обеспечить детали надёжное выполнение своих функций. С этой точки зрения его выбор производится на основании расчётов, экспериментов или опыта эксплуатации аналогичных деталей. Технологические свойства (жидкотекучесть, способность к пластической деформации) – важный фактор, определяющий возможность и эффективность обработки данного материала выбранным технологическим методом. Проектируя деталь, конструктор должен с самого начала представлять, как её будут изготовлять, начиная от получения заготовки и кончая финишной обработкой. Технологические свойства материала могут заранее определить последующую технологию изготовления заготовок.

|

|

|

Для получения заготовки возможно использование следующих методов: штамповка и прокатка. В данном случае мы используем штамповку, т.к деталь имеет малые габаритные размеры.

2.2 Описание маршрута изготовления детали

Технологический процесс механической обработки заданной детали

| № операции | Название операции | Содержание операции | Оборудование |

| Термическая | Улучшение в заготовке НВ 260..280 | ||

| Токарная | 1.Установка в 3-х кулачковом патроне. Подрезать правый торец. Сверление центровых отверстий. 2.Подрезать торец в размер 138. Точение ϕ(вставь диаметры Ø вместоквадратов)122 Точение фаски 1х45◦ Точение ϕ45 в размер 138 3.Расточить торцевые канавки ϕ45 в размер 5 Φ70 в размер 10 Φ110 в размер 10 Расточить фаску 1х45◦ 4.Точить ϕ24 в размер 99 Точить фаску 8х45◦ Точить ϕ18.5 в размер 13 Точить конус Морзе АТ8 по программе ГОСТ 2557-82 ϕ23.825, 94. | Токарно-винторезный с ЧПУ 16К20Т1 | |

| Токарная (переустановка ϕ45) | 1.Подрезать торец 35 2.Точить ϕ119.88-0.23 под резьбу М120х2-6g на проход Точить фаску 1х45◦ 3.Сверлить отв. ϕ17 в размер 65. 4.Расточить отв. ϕ108 в торец Расточить ϕ110H11 в размер 15 Расточить ϕ50 в размер 20 Расточить 3 фаски 2х45◦ 5.Расточить канавку I согласно выноске. 6.Нарезать резьбу M120x2-6g по программе. Раскрепить. Снять. | Токарно-винторезный с ЧПУ 16К20Т1 | |

| Контрольная | Контроль мастера, ОТК. | ||

| Фрезерная | Установить на подкладки, закрепить болтами, планками с предохранением конуса. Фрезеровать лапку на торце конуса выдерживая размеры 7.9 20 R7 c переустановкой. Раскрепить. Снять. | Вертикально-фрезерный ВМ127 | |

| Контрольная | Контроль мастера. ОТК. | ||

| Слесарная | Припилить торец лапки конуса выполнив уклоны 8◦, радиусы R2, согласно чертежу. | ||

| Контрольная | Контроль мастера. ОТК. |

Список режущего инструмента, применяемый для изготовления заданной детали:

- Сверло ϕ17 Р6М5

- Резец проходной упорный левый Т5К10

- Резец проходной отогнутый Т5К10

- Резец расточной для глух. отв. Т5К10

- Резец расточной спец заточ. Т5К10

- Резец резьбовой Т15К6

- Резец подрезной Т5К10

- Сверло цетровое А2.5 Р6М5

- Резец упорный Т15К6

- Фреза концевая ϕ14 спец заточ. Р6М5

Список приспособлений и измерительных инструментов, которые необходимы для изготовления заданной детали:

- Конусный калибр Морзе АТ8

- Калибр кольцо (или кольцо или резьбомер)

- Линейка

- Штангенциркуль

- Угломер

- Микрометр

- Резьбомер

- Индикатор

- Образцы шероховатости;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Таблица 4

Операции механической обработки детали

| № пп | Наименование или обозначение поверхности | Квалитет | Шероховатость по Ra | Метод получения |

| Цилиндрическая поверхность ϕ45, ϕ70,ϕ50 | 6.3 | Точение предварительное | ||

| 2. | Цилиндрическая поверхность ϕ110 | 3.2 | Точение предварительное Точение чистовое | |

| Торец ϕ110 | 1.6 | Точение предварительное Точение чистовое | ||

| 4. | Торец ϕ50 | 6.3 | Точение предварительное | |

| 5. | Конус Морзе АТ8 | 0.8 | Точение предварительное Точение чистовое Точение тонкое |

Остальные поверхности шероховатость 6.3. Квалитет 12.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Для того чтобы дать заключение о годности данного размера, нет необходимости определять его истинную величину. Достаточно установить, что размер не выходит за пределы допуска. Это можно сделать с помощью калибров.

Калибры – безшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей. Калибры дают возможность значительно сократить затраты времени на проверку деталей, сделать ее доступной любому, даже малоквалифицированному рабочему. Калибры для гладких цилиндрических изделий подразделяются на калибры для проверки валов – скобы и кольца и калибры для проверки отверстий – пробки. Калибры – пробки состоят в большинстве случаев из стержня с двумя цилиндрическими головками, являющимися проходной и непроходной стороной калибра. Проходная сторона пробки изготовляется по наименьшему предельному размеру отверстия и должна входить в него. Если она не входит, то размер отверстия меньше наименьшего предельного. Но этот брак исправимый, поскольку размер отверстия может быть увеличен последующей обработкой. Номинальным размером для непроходной стороны является наибольший предельный размер отверстия. Непроходная сторона не должна входить. Когда она входит в отверстие, это означает, что его размер больше наибольшего предельного – изготовлен неисправимый брак. Внешне проходная сторона отличается большей длиной. Это делается для того, чтобы пробка лучше центрировалась в проверяемом отверстии и не перекашивалась. Непроходная сторона обычно короткая, поскольку она не входит в отверстие.

Штангенциркуль, как и другие штангенинструменты (штангенрейсмас, штангенглубиномер), имеет измерительную штангу (отсюда и название этой группы) с основной шкалой и нониус — вспомогательную шкалу для отсчёта долей делений. Точность его измерения — десятые/сотые (у разных видов) доли миллиметра.

Микро́метр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности), преобразовательным механизмом которого является микропара винт — гайка.

2.5 Способы транспортировки и хранения заданной детали

Транспортное и складское хозяйство предприятия создаются для доставки, складирования и перемещения до потребителя различных грузов в соответствии с условиями договоров, в установленные сроки и по оптимальным маршрутам. Основными критериями функционирования транспортного и складского хозяйства являются качественное и своевременное предоставление услуг по минимально возможной цене.

Транспортное хозяйство является артерией предприятия, связывающей материальные потоки. Ритмичность и качество предоставляемых транспортных услуг определяют стабильность и эффективность функционирования предприятия в целом. Транспортные операции являются важной составной частью производственного процесса, при чем транспортные средства нередко используют в целях регулирования его хода и обеспечения заданного ритма производства. Рациональная организация внутризаводского транспорта, оптимизация грузопотоков и грузооборота способствуют сокращению длительности производственных циклов изготовления продукции, ускорению оборачиваемости оборотных средств, снижению себестоимости продукции, росту производительности труда.

Транспорт на промышленном предприятии подразделяется на:

- по виду и назначению – железнодорожный, речной, автомобильный, авиационный, механический, трубопроводный, пневматический и др.;

- по характеру действия – периодического и непрерывного действия;

- по видам выполняемых работ – межцеховой, выполняющий операции по перевозке грузов на территории предприятия между цехами и складскими помещениями; внутрицеховой, обеспечивающий перемещение предметов труда между рабочими местами, аппаратами по ходу технологического процесса; для внешних перевозок, т. е. для перевозки грузов от внешних поставщиков и вывоза готовой продукции потребителями на железнодорожные станции, порты и др.

Кроме того, к внутренним относятся транспортные средства для перемещения грузов в горизонтальном и вертикальном положениях:

- стационарные транспортные устройства;

- передвижные транспортные средства.

К стационарным относятся транспортные устройства, с помощью которых продукты производства перемещаются по горизонтальному, вертикальному или наклонному направлениям (конвейеры, трубопроводы, транспортеры). Такие устройства потребляют мало энергии, отличаются малыми затратами на обслуживание, надежны и безопасны.

К передвижн

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Все чаще на промышленных предприятиях применяют транспортные средства без водителя (безлюдные) и с дистанционным управлением.

Безлюдные транспортные системы хорошо подходят для рационализации логистических функций и могут использоваться как на частично механизированных, так и на полностью автоматизированных производствах. Совершенствованные технологии и связь с центральной компьютерной системой обеспечивают их экономичность, большую гибкость и высокую степень использования.

Безлюдные транспортные системы могут выполняться в виде тележек с собственным приводом и использоваться для внутрипроизводственного перемещения грузов. Организация транспортного обслуживания – это система мероприятий, обеспечивающих эффективную и рациональную организацию транспорта, грузопотоков и труда транспортных рабочих и направленных на выявление и использование резервов в работе транспортного хозяйства, а также на улучшение его качественных показателей.

Для того, чтобы обосновано выбрать рациональный вид транспортных средств, необходимо изучить грузооборот предприятия в целом и его отдельные грузовые потоки, а также ознакомиться с характером грузов и путями их транспортирования.

Грузооборот (общий) представляет собой суммарное количество грузов, перемещаемых на предприятии за определенный промежуток времени (сутки, месяц, квартал, год). Различают внешний и внутренний грузооборот.

Внешний грузооборот предполагает доставку материальных ресурсов на предприятии и вывоз из него готовой продукции. Рассчитывается такой грузооборот на основе договоров, заключенных с поставщиками и потребителями.

Внутренний грузооборот предусматривает перемещение грузов внутри предприятия; рассчитывается на основе утвержденных плановых зданий по выпуску продукции.

Расчет грузооборота оформляется в виде “матричной” ведомости, в которой указываются отправители грузов по видам грузооборота (отдельно внешний и внутренний).

Грузовой поток – это количество грузов, перемещаемых за определенный период времени между отдельными погрузочно-разгрузочными пунктами. Рассчитываются грузопотоки, как правило, по ходу технологического процесса. В основу их расчета принимаются планы производственных цехов по выработке продукции за смену.

На основе анализа существующих грузопотоков, устанавливают необходимость их корректировки, возможность (а в отдельных случаях и необходимость) перепланировки участков для сокращения грузопотоков, устранения внешних перевалов, использования непрерывных транспортных средств. Необходимо обратить внимание на расположение таких участков, как упаковочные, расфасовочные и складские.

В соответствии с грузооборотом и грузопотоками рассчитываются потребность в транспортных средствах по видам, численность транспортных рабочих, их производительность труда и фонд заработной платы, себестоимость транспортных работ и объем погрузочно-разгрузочных работ.

Организация перевозок на предприятии должна предусматривать устойчивость размеров и направлений отдельных грузопотоков, а также организацию работ по стабильным графикам и маршрутам.

Перевозки грузов могут быть разовые, совершаемые по отдельным (неповторяющимся) требованиям-заказам; маршрутные, совершаемые по определенным направлениям и расписаниям (маршрутам).

Намечаемая система маршрутов должна полностью удовлетворять требованиям основного производства, обеспечивать нормальную и равномерную загрузку транспортных средств, максимальное пользование их технических характеристик (скорость, мощность, производительность, грузоподъемность и т. д.) при минимальных пробегах.

Различают две основные системы маршрутов перевозки грузов: маятниковую и кольцевую.

Маятниковая система предусматривает связь между двумя пунктами. При этом возможны следующие варианты возврата транспорта:

- порожняком – маятники односторонний и веерный;

- с грузом – двухсторонний маятник.

Кольцевая система предполагает последовательную доставку грузов от одного пункта в другой с последующим возвращением транспорта в начальный пункт. Возможны также два варианта: возрастающий грузопоток, его еще называют сборочный маршрут, и затухающий (развозочный) грузопоток. При возрастающем грузопотоке с пункта 2 груз постепенно увеличивается при последовательном прохождении транспорта через пункты кольца до загрузки в конечном пункте 1. Отсюда транспорт следует в пункт 2 без груза. При затухающем грузопотоке транспорт с грузом обслуживает все пункты кольца и возвращается без груза к отправному пун

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Система маршрутов выбирается в зависимости от структуры грузопотоков и территориального расположения обслуживаемых объектов мероприятия. На предприятиях массового и крупносерийного производств, имеющих технологически связанные заготовительные, механические, термические, сборочные и отделочные цехи, целесообразнее применять кольцевые маршруты, а на предприятиях с единичным и мелкосерийным производствами при небольшом количестве цехов – маятниковые.

Деталь «Шкив» может храниться как в складских помещениях, так и на открытом воздухе. В последнем случае деталь желательно защитить от попадания воды. Необходимо обеспечить сохранность детали от механических повреждений, деформаций, попадания на нее различных жидкостей и нефтепродуктов.

Особую осторожность следует проявлять при проведении погрузочных работ в зимнее время.

Детали следует складировать штабелями на ровной площадке. При хранении деталей в упаковке завода-изготовителя они могут быть установлены друг на друга с упором на деревянные рамы, но не более чем в 4 яруса.

Транспортировать детали следует в упаковке завода-изготовителя любым видом транспорта в соответствии с правилами перевозки грузов. В случае, если необходимо транспортировать шкивы без упаковки, под ними по всей длине следует разместить деревянные прокладки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

При разгрузке необходимо избегать непосредственного контакта деталей с металлической проволокой, крюками, цепями.

При ручной разгрузке детали снимаются с платформы в горизонтальном положении. Запрещается стаскивать детали за один конец, сбрасывать с платформы или перекатывать детали по наклонной плоскости автомашины.

Разгрузка шкивов больших диаметров может требовать применения подъемного устройства с двутяговым подвесом и траверсой с двумя тягами из мягкого каната. При этом необходимо принимать меры, исключающие возможность их механического повреждения и недопустимых деформаций, приводящих к их разрушению.

2.6 Охрана труда на рабочих местах, причины травматизма и мероприятия по их устранению на рабочих местах при изготовлении заданной детали

Охрана труда – это система правовых, социально-экономических, организационно-технических, санитарно-гигиенических и лечебно-профилактических мероприятий и средств, направленных на сохранение здоровья и работоспособности человека в процессе труда.

Одним из главных приоритетов работы ООО «МЕТИНВЕСТ-МРМЗ» является обеспечение надежной и безаварийной работы технологического оборудования, и создание безопасных условий труда на производстве. На комбинате ведется целенаправленная работа по обучению и повышению профессионального уровня специалистов по охране труда, которым отводится важная роль в снижении производственного травматизма.

Работники предприятия в полном объеме обеспечиваются современными средствами индивидуальной защиты, спецодеждой и обувью.

В структурных подразделениях традиционно проводятся Дни охраны труда, в ходе которых с персоналом проводятся разъяснительные беседы по вопросам производственной безопасности и состояния рабочих мест, оформляются тематические информационные стенды.

Комбинат уделяет особое внимание проведению смотров-конкурсов по охране труда, направленных на повышение контроля и прозрачности системы управления охраной труда и способствующих предотвращению травматизма на производстве.

В рамках реализации крупномасштабного инвестиционного проекта «Система управления безопасностью труда» на предприятии активно внедряются новые современные стандарты безопасности, направленные на устранение рисков и обеспечение норм и правил по охране труда на производстве.

Стандарты по охране труда

Стандарт по определению коренных причин происшествий. Определение коренных причин проводится в течение 20 дней. Здесь учитывается множество факторов и даже те, которые теоретически могли привести, но не привели к несчастному случаю, либо могли существенно снизить тяжесть его последствий.

Оценка рисков методом ИБР (исследование безопасности работ) – применяется для определения опасностей и оценки рисков текущих или планируемых работ.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Блокировка, маркировка, проверка (БМП). Стандарт предусматривает отключение и индивидуальную блокировку каждого источника энергии. Принцип таков: один источник энергии – один работник – один замок – один ключ.

Стандарт обеспечения безопасности работ, выполняемых по нарядам-допускам.

Оценка и снижение рисков производственных процессов.

Система «5 звезд» - поощрение положительных результатов и предотвращение отрицательного поведения (воздействия) в области охраны труда, промышленной безопасности, охраны окружающей среды (ОТ, ПБ, ООС) и пожарной безопасности.

Более подробную информацию вы можете получить из следующих документов:

Приказ № 600 от 27.12.11 г. «О внедрении Положения:Блокировка-маркировка-проверка оборудования (БМП)

|

|

|